Roboter mit Terahertz-Sensor prüft GFK-Teile

Bisher war die Werkstoffprüfung in nicht-leitenden Materialien wie glasfaserverstärkten Kunststoffen (GFK) Einschränkungen unterworfen. Dank der Spektroskopie mithilfe ultrakurzer Wellen im Terahertz-Spektrum eröffnet sich nun ein vielversprechendes Verfahren für die volumetrische Prüfung.

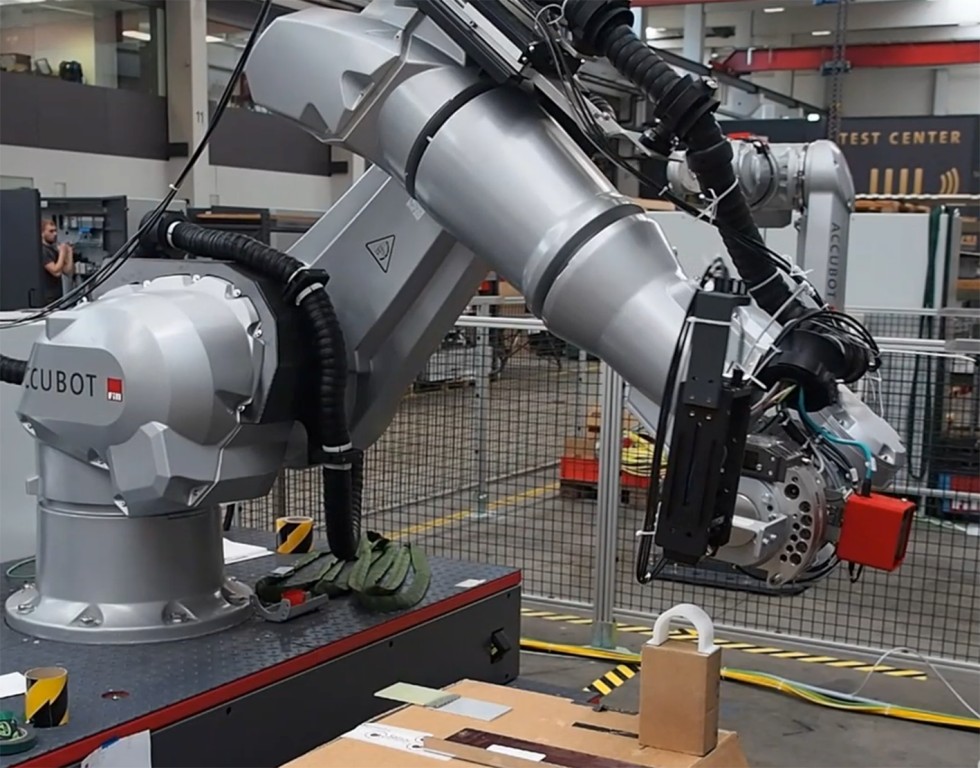

Der Maschinenbauer entwickelt und produziert automatisierte Lösungen für die zerstörungsfreie Werkstoffprüfung mit hochgenauen "Accubot"-Robotern. Die bereits schon große Vielfalt an Prüfverfahren wird nun um das Verfahren Terahetz-Imaging erweitert.

Foto: raumpixel

Im industriellen Leichtbau finden glasfaserverstärkte Kunststoffe oder auch nachwachsende Naturmaterialien wie Holz und Kork immer breitere Anwendung. GFK beispielsweise besteht aus mehreren Lagen von Glasfasermatten oder -strängen und einer Kunststoff-Matrix, welche die Fasern umgibt. Beide müssen eine feste Verbindung eingehen, um die mechanischen Eigenschaften des Bauteils zu gewährleisten.

Multimodale Prüfung wächst um weitere Disziplin

Eine Unsicherheit bleibt stets trotz aller Vorteile dieser Leichtbauwerkstoffe bestehen: Es ist nicht möglich, Beschädigungen nach Umformprozessen oder einer mechanischen Bearbeitung zu erkennen. Mit freiem Auge sind die im Inneren der Bauteile befindlichen – und somit in der Regel unsichtbaren – Defekte nicht detektierbar. Dies macht eine laufende Qualitätskontrolle der Faserverbundbauteile unverzichtbar. Im dreijährigen „Euereka“-Projekt mit dem Namen „Attic“ (Automated TeraherTz Imaging of Composites and tooling profiling) wurde die jetzt zur Verfügung stehende Terahertz-Technologie erstmals in eine multimodale Anlage integriert, die ein oberösterreichischer Maschinenbauer entwickelt hat. Das erfolgreiche Forschungsvorhaben fand mit internationaler Beteiligung statt.

Ziel war die Entwicklung eines roboterunterstützten automatisierten Verfahrens zur Fertigung und anschließenden Inspektion von Bohrlöchern in Glasfaserverbundwerkstoffen sowie zur Kontrolle der Abnutzung des Bohrwerkzeuges. Die mittels KI ausgewerteten Messdaten wurden in der weiteren Folge zur Anpassung der Prozessparameter wie z.B. Bohrgeschwindigkeit verwendet. Nachdem das Loch gebohrt wurde, sollte das Material um dieses Loch herum mittels Bildgebung hinsichtlich eventueller Fehlstellen inspiziert werden.

Im Eureka-Projekt „Attic“ machte die flexible, Roboter unterstützte Inspektionsanlage die Anwendung von THz-Imaging für Faserverbundteile möglich, auch wenn diese gekrümmt oder frei geformt sind.

Foto: Fill Maschinenbau

Zerstörungsfreie Werkstoffkontrolle mithilfe ultrakurzer Wellenlängen

Ein noch recht junges Verfahren der zerstörungsfreien volumetrischen Prüfung (non-destructive testing – NDT) in nicht-leitenden Materialien ist die Spektroskopie mittels ultrakurzer Wellen im Terahertz-Spektrum (THz-Imaging). Dieses reicht von ca. 100 GHz bis 10 THz (0,05 – 3,0 mm Wellenlänge) und bildet die Grenzregion zwischen Funk- und Lichtwellen. THz-Imaging ermöglicht berührungslose Untersuchungen an GFK- oder Holzteilen ohne besondere Sicherheitsmaßnahmen. Zudem lässt es sich auch zur Untersuchung von Schäumen oder zur Bestimmung der Schweißgüte von Thermoplasten nutzen.

Maßgeblich beteiligt am Projekt war Fill, ein international führendes Maschinenbau-Unternehmen mit Sitz in Gurten/A. Entwickelt und vertrieben werden von den Oberösterreichern komplexe Hightech-Anlagen sowie individuelle Lösungen für die produzierende Industrie in den Bereichen Metall, Kunststoff und Holz. Branchen wie die Automobil-, Luftfahrt-, Sport- und Bauindustrie nutzen die Kompetenzen. Daneben entwickelt und produziert Fill auch automatisierte Lösungen für die zerstörungsfreie Werkstoffprüfung. Dazu entstand nun ein Lösungskonzept unter Einsatz der hochgenauen „Accubot“-Roboter, die sowohl einzeln als auch auf parallel verlaufenden Linearachsen gemeinsam arbeiten können. Diese Anlagen können Prüfungen mit unterschiedlichen Methoden durchführen. Dank einer zusätzlichen rotatorischen Servoachse am Tool Center Point (TCP) ist die Bauteilprüfung auch in kleinen sowie stark gekrümmten Bereichen möglich.

Terahertz-Prüfung jetzt auch für die industrielle Nutzung

Die Einsatzmöglichkeiten der THz-Spektroskopie für Kunststoffanwendungen beschränkten sich bisher auf den Laborbetrieb. Fill beteiligte sich mit bestem Erfolg am dreijährigen Eureka-Projekt Attic. Dabei wurde das gesetzte Ziel der Entwicklung eines robotergestützten automatisierten Verfahrens zur Fertigung und anschließenden Inspektion von Bohrlöchern in GFK umgesetzt. Das Material rund um das Bohrloch wird zu diesem Zweck vollautomatisch mittels THz-Imaging auf Fehlstellen untersucht.

Die Integration eines THz-Spektrometers auf einen FlexChange-Schnellkupplungsflansch sorgte für eine rasche Implementierung dieser Technologie in eine robotergestützte Inspektionsanlage. Das flexible System erlaubt die Anwendung von THz-Imaging für Faserverbundteile, auch wenn diese gekrümmt oder frei geformt sind (Video: https://lnkd.in/e-xtyXBt). Gleiches gilt für die Kontrolle der inneren Stützstrukturen komplex geformter Teile aus additiver Fertigung.

Projekt markiert wichtigen Schritt auf dem Weg zur Produktreife

„Im Attic-Projekt erreichte das THz-Imaging – als eine weitere Technologie für unsere multimodalen automatischen NDT-Anlagen – den Technology Readiness Level (TRL) 5“, erklärt Harald Sehrschön, Teamleiter Forschung und Entwicklung bei Fill. „Es lässt sich prognostizieren: Die Integration des Imaging-Verfahrens in vollautomatische NDT-Anlagen macht für viele Hersteller einen Methodenwechsel in der automatisierten zerstörungsfreien Bauteilprüfung möglich. Bis zur Anwendung in einem Kundenprojekt bleibt jedoch noch einiges zu tun.“

Harald Sehrschön, Teamleiter Forschung und Entwicklung bei Fill: „Im Projekt erreichte THz-Imaging als weitere Technologie für unsere multimodalen NDT-Anlagen den Technology Readiness Level 5. Dies ist Voraussetzung für die weitere Entwicklung hin zur Produktreife.“

Foto: Fill Maschinenbau

Der Maschinenbauer genießt in vielen Branchen einen besonderen Ruf: Seit der Gründung im Jahr 1966 zeichnet sich das Unternehmen mit Sitz in Gurten/A durch Innovationskraft, Werteorientierung und vorbildliche Arbeitsplätze aus. „Wer die beste Lösung sucht, entwickelt gemeinsam mit Fill seine Zukunft“, ist die Leitidee der mehr als 975 Mitarbeiter. Das Unternehmen befindet sich zu 100 Prozent in Familienbesitz und wird von Andreas Fill (CEO), Martin Reiter (CFO), Alois Wiesinger (CTO) und Günter Redhammer (COO) geführt. 2022 erzielte der Betrieb einen Umsatz von rund 187 Millionen Euro.

Das könnte Sie auch interessieren:

Größte berührungslose Robotermesszelle der Welt arbeitet in einer Gießerei