Batterien, Getriebe und Zahnräder im ökologischen Kreislauf

Gebrauchtwagen oder Unfallautos werden oftmals mit hohem Energieaufwand verschrottet, selbst wenn viele Teile noch funktionsfähig sind. Fraunhofer-Forschende entwickeln nun eine bessere Alternative, die durch Nachhaltigkeit überzeugt.

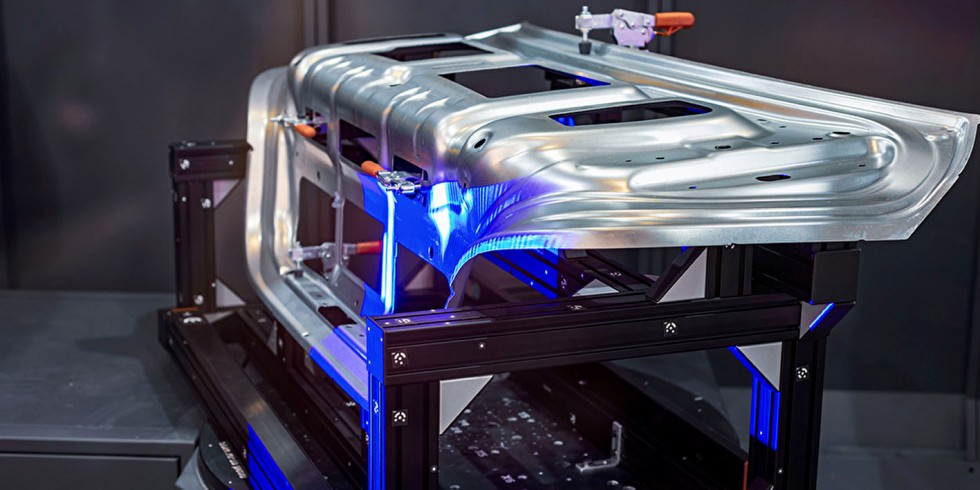

Analyse ener Automobilkomponente: Im Fokus eines aktuellen BMBF-Forschungsprojekts steht die Wiederverwendung gebrauchter Fahrzeugteile, je nach Wertigkeit auch in anderen Branchen.

Foto: PantherMedia / Nordroden

Ausgangspunkt für die Arbeiten ist das Forschungsprojekt „Ekoda“: Das dabei zu entwickelnde Konzept soll die Lebensdauer der einzelnen Teile optimieren und den Aufbau einer nachhaltigen Kreislaufwirtschaft im Bereich der Mobilität möglich machen. Batterien, Getriebewellen oder Zahnräder könnten so auch in Anwendungen außerhalb des Automobils landen.

Kreislaufwirtschaft statt Recycling

Das Projekt Ekoda wird durch das Bundesministeriums für Bildung und Forschung (BMBF) gefördert und adressiert in erster Linie die Mobilitätsindustrie. Ausgangspunkt ist neben dem Kampf gegen den Klimawandel die aktuelle Situation der Industrie, die durch Verknappung der Ressourcen, Verteuerung von Rohstoffen, unterbrochene Lieferketten, steigende Energiepreise und die nach wie vor ungelöste Entsorgungsproblematik gekennzeichnet ist. Das Ziel lautet, eine „nachhaltige Mobilität durch kreislauffähige Wertschöpfung“ zu schaffen. Dies kann gelingen, indem gebrauchte, obsolete oder defekte Komponenten als Ressource begriffen und nach Bewertung und Prüfung passgenau einer Wieder- bzw. Weiterverwendung zugeführt werden.

Zentraler Bestandteil des Gesamtkonzepts ist neben der Entwicklung eines Bewertungssystems für die Altteile eine weitgehend automatisierte und effiziente Demontage der Produkte, die sich bereits an einer möglichen Weiter- und Wiederverwendung in passenden Szenarien orientiert.

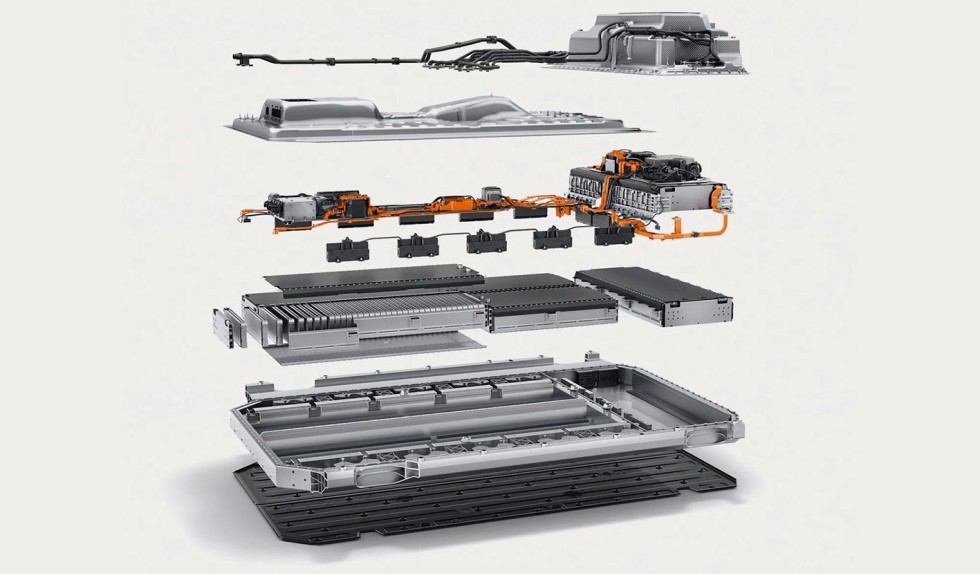

Module eines Batteriespeichersystems: Die Demontage und die Analyse von Parametern wie Leistung, Ladezustand und Funktionstüchtigkeit durch das Bewertungssystem gehören zu den Kernaufgaben des Projekts. Grafik: Fraunhofer IWU

Am Anfang steht die Analyse der Teile

Ein Praxisbeispiel: Langsam fährt das Kamerasystem über den Lithium-Ionen-Akku, der gerade dem Unfallauto entnommen wurde. Es erfasst Typ, Modellbezeichnung, Leistungsklasse (in Kilowatt) und Seriennummer und gleicht diese mit einer internen Datenbank ab. Im nächsten Schritt wird die Abdeckung des Akkus halbautomatisch entfernt. Weitere Analysen folgen. Ein Messsystem erfasst den aktuellen Ladezustand, die Funktionsfähigkeit der Steuerelektronik sowie den Zustand der einzelnen Batteriezellen. Aus den Daten erstellt eine vom Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU entwickelte Bewertungssoftware ein detailliertes Zustandsprofil, analysiert dieses und gibt Empfehlungen für die Weiterverwendung. Eine erst drei oder vier Jahre alte intakte Batterie könnte beispielsweise in einem Gebrauchtwagen gleichen Typs eingesetzt werden. Ist der Energiespeicher schon älter, wäre eine Verwendung in einer kleineren landwirtschaftlichen Maschine denkbar. Sind mehrere Zellen defekt, könnte die Batterie im stationären Einsatz, etwa als Stromspeicher für eine Photovoltaikanlage im Eigenheim, noch gute Dienste leisten.

Nach der Bestandsaufnahme zum neuen Verwendungszweck

Das Ergebnis der Analyse lautet: Das Batteriesystem muss nicht entsorgt werden. Es bekommt ein auf seine Leistungsfähigkeit zugeschnittenes „zweites Leben“. Nach demselben Prinzip lassen sich auch andere Autoteile prüfen und einer sekundären Verwendung zuführen. „Entscheidend ist dabei eine sorgfältige, standardisierte und automatisierte Demontage der Einzelteile, die frühzeitig auf die mögliche Weiterverwendung der Komponenten zielt“, betont Dr. Uwe Frieß, Abteilungsleiter Karosseriebau, Montage und Demontage am Fraunhofer IWU. Das Bewertungssystem wird gerade von einem Team aus Forschenden in Chemnitz entwickelt und optimiert. Die mit KI (Künstliche Intelligenz)-Algorithmen ausgestattete Software bildet einen der technologischen Schwerpunkte des Projekts Ekoda – der Name steht dabei für „Effiziente und wirtschaftliche kreislauforientierte Demontage und Aufbereitung“. Neben dem Fraunhofer IWU gehören das Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik „Umsicht“ sowie zahlreiche Industriepartner zum Projektkonsortium.

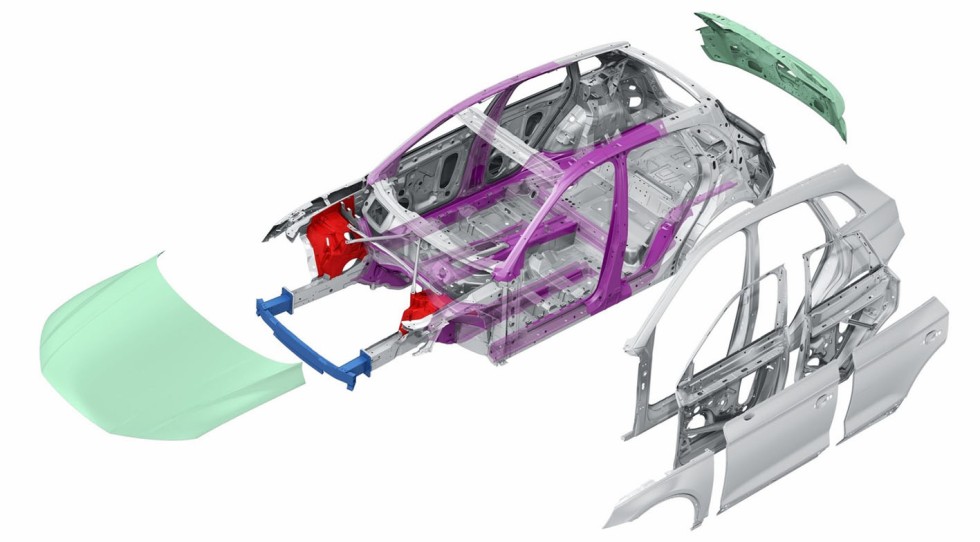

Auch Karosseriebauteile werden als Ressource betrachtet, die nach einer Demontage durch Remanufacturing in anderen Produkten weiterverwendet werden könnten. Grafik: Fraunhofer IWU

Uwe Frieß formuliert das ambitionierte Ziel des Vorhabens: „Wir wollen das klassische Recycling ablösen und betrachten jede Komponente eines Automobils als wertvolle Ressource – und zwar ganz unabhängig von ihrem aktuellen Einsatz in einem Auto. Darauf basierend arbeiten wir an einem Konzept, bei dem die einzelne Komponente auf ihre Eignung für die Weiter- oder Wiederverwendung in verschiedenen passenden Szenarien geprüft wird.“ Zudem arbeiten die Forschenden an Verfahren zur automatisierten Demontage der Einzelteile. Konsequent umgesetzt, entsteht ein kreislauforientiertes Nutzungskonzept für alle Komponenten. Da weniger Produkte neu hergestellt werden müssen, sinken die Kosten und die C02-Emissionen. Auch das vorschnelle Verschrotten von Autos, die noch zum Teil intakt sind, oder der ökologisch wenig sinnvolle Export von defekten Gebrauchtwagen in Länder des globalen Südens werden damit überflüssig oder reduziert.

Alles kommt infrage: Karosserie, Antriebswellen, Zahnräder

Neben der Analyse von Batteriespeichersystemen nehmen die Fraunhofer-Forscherinnen und -Forscher auch Teile wie Karosserie und Antriebsstrang in den Fokus. Bei Teilen des Antriebsstrangs, also Wellen oder Zahnrädern aus Stahl oder Metall, könnte auch ein Remanufacturing sinnvoll sein. So könnten Stahlwellen durch einen erneuten Formgebungsprozess verkleinert werden und anschließend in einer weiteren mobilen Anwendung zum Einsatz kommen. „Ein Zahnrad aus dem defekten Getriebe eines Autos könnte ein zweites Leben in einem ,Refurbished-Elektroroller‘ erhalten, um nur ein Beispiel zu nennen“, erklärt Frieß. Sowohl beim Bewertungssystem als auch bei der Entwicklung von Verfahren für die automatische Demontage und die Metallbearbeitung im Remanufacturing kommt die langjährige Erfahrung des Instituts im Bereich der ressourceneffizienten Produktion zum Tragen.

Dynamische Aktualisierung in Echtzeit

„Das Bewertungssystem, das wir aufbauen, ist als komplexes ganzheitliches System konzipiert. Es wird neben den technischen und ökonomischen Aspekten auch ökologische Kriterien gleichberechtigt miteinbeziehen. Ein Beispiel hierfür wären CO2-Emissionen oder Energieverbrauch, die bei der Weiterverwendung entstehen“, erklärt Patrick Alexander Schmidt, Forschender am Fraunhofer IWU. „Auch Schwankungen im Strompreis wird das Bewertungssystem dynamisch und tagesaktuell einberechnen.“

Das Kreislaufkonzept von „Ekoda“ soll die einseitige Fixierung auf Recycling auflösen und mithilfe eines Bewertungssystems die Eignung von Komponenten für die Wieder- oder Weiterverwendung prüfen. Grafik: Fraunhofer IWU

Die Fraunhofer-Forschenden und ihre Partner wollen bei der Entwicklung und Ausgestaltung des Bewertungssystems noch einen Schritt weitergehen. Sie nehmen Lieferketten, Reparaturwerkstätten und Verwerter in den Blick. Deren Bedarfe oder Anfragen nach Ersatzteilen könnten zukünftig in den Datenpool des Bewertungssystems einfließen. Das System erkennt dann beispielsweise, dass eine Werkstatt in der Region genau jenes Bauteil für die Generalüberholung eines defekten Traktors gebrauchen kann, das gerade in der Prüfung ist. Die Automobil- und Zuliefererbranche könnte so neue Geschäftszweige ausbilden, die den nachhaltigen Einsatz aller Komponenten organisieren.

Über die beteiligten Institute

Das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU gilt als „Innovationsmotor“ für Neuerungen im Umfeld der produktionstechnischen Forschung und Entwicklung. Rund 670 Mitarbeitende an den Standorten Chemnitz, Dresden, Leipzig, Wolfsburg und Zittau befassen sich mit der wettbewerbsfähigen Fertigung u.a. im Automobil- und im Maschinenbau. So entstehen beispielsweise Technologien und Produktionsanlagen für Karosserie- und Powertrainkomponenten. Im Fokus von Wissenschaft und Auftragsforschung stehen Bauteile, Verfahren und Prozesse sowie die zugehörigen komplexen Maschinensysteme – kurzum „die ganze Fabrik“.

Das Fraunhofer-Institut für Umwelt-, Sicherheits- und Energietechnik Umsicht entwickelt als Forschungspartner im Rahmen des Projekts zirkuläre Geschäftsmodelle, die in vielen Branchen sinnvoll implementiert werden können. Effiziente Prozesse, umweltschonende Technologien und nachhaltige Produkte stehen im Fokus der in Oberhausener. Dazu gehört, Forschung verständlich zu machen und Menschen für den Übergang in eine nachhaltige Gesellschaft zu motivieren. Im Mittelpunkt steht der Wandel der Versorgung mit Rohstoffen, mit Energie und der Wechsel des linearen Wirtschaftssystems hin zu einem zirkulären.

Das könnte Sie auch interessieren:

Nachhaltigkeit wird zur Pflicht: Ökobilanzierung für Automotive- und Industriebetriebe