Wie Industrieroboter sich zu „Teamplayern“ entwickeln

Cobots haben zwar der Mensch-Roboter-Kollaboration (MRK) den Weg bereitet. Der große Durchbruch in der Robotikwelt ist ihnen damit jedoch nicht gelungen. Welche Themen in der Branche aktuell die „Topps & Flopps“ sind, zeigt die heute startende „automatica sprint“.

Die Digitalveranstaltung "automatica sprint" widmet sich im Rahmenprogramm den Trendthemen der Branche - wie der Mensch-Roboter-Zusammenarbeit im Schwerlast-Bereich, die zunehmend genutzt wird.

Foto: Messe München

Die Hoffnung auf normal durchführbare Präsenzmessen im Juni 2021 hat sich nicht erfüllt – dies betrifft auch die automatica, die eigentlich derzeit in München stattfinden sollte. Wie können der Branche trotz der Messe-Absage dennoch neue Impulse gegeben werden? Aus dieser Fragestellung heraus entwickelte sich die automatica sprint – ein neues digitales Format, das ursprünglich hybrid geplant war. Doch aus hybrid ist digital geworden und aus der automatica sprint eine reine Online-Veranstaltung.

Im Zentrum des digitalen Formats stehen die Lösungen und Produkte der rund 80 Aussteller, ergänzt durch ein vielseitiges Rahmenprogramm. Ein Programmpunkt ist der „Hightech-Summit“ am 22. Juni. Hier tauschen sich Experten aus Wissenschaft und Wirtschaft über die Interaktion menschlicher und Künstlicher Intelligenz in den Bereichen Arbeit, Gesundheit und Mobilität aus. Ein Thema sind Assistenzroboter und Cobots mit künstlicher Intelligenz, die dem Menschen künftig helfend zur Seite stehen könnten – doch ist das realistisch?

Meinungen aus der Branche zum Thema Cobot-Einsatz

Der große Hype rund um Cobots scheint abgeklungen zu sein. Die kleinen Leichtbauroboter, die gemeinsam mit Menschen im gleichen Arbeitsraum ohne aufwendige Schutzräume arbeiten, werden bei weitem nicht in den Stückzahlen gebaut, die vor einigen Jahren noch vorhergesagt wurden. Derzeit ist eher ein Trend hin zu „Schwerlast-MRK“ in der Industrie zu beobachten. „Zwar haben wir bereits sehr viele Anwendungen im Markt – der Anteil der echten MRK-Anwendungen darunter liegt aber nur bei 10 bis 20 Prozent“, – dies stellte Helmut Schmid, General Manager Western Europe & Geschäftsführer des Cobot-Herstellers Universal Robots GmbH, vor etwa zwei Jahren fest. Seitdem hat sich nichts Grundlegendes verändert. Der Leichtbauroboter wird nicht wegen seiner Fähigkeiten als MRK-Roboter, sondern primär als kostengünstige Lösung und aufgrund seiner einfachen Integration und Bedienung genutzt.

Doch woran liegt das? „Das zu Beginn der MRK-Diskussion oft dominierende Bild, dass Mensch und Roboter eng Hand in Hand arbeiten, ist nur in ganz wenigen Fällen sinnvoll“, betont Professor Wilhelm Bauer, Leiter des Fraunhofer-Instituts für Arbeitswirtschaft und Organisation (IAO).

Knackpunkt: menschliche Arbeitskraft bleibt weiterhin notwendig

„Bei den kollaborativen Robotern wird immer gerne mit dem vergleichsweise niedrigeren Kosten gegenüber einer Vollautomatisierung geworben. Denn der Aufwand für komplexe Zuführungen sowie für Steuerung und Sensorik lässt sich in aller Regel auf das Robotersystem beschränken“, erläutert Susanne Oberer-Treitz, Projektleiterin am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA). „Gleichzeitig verbleibt aber mit dem Menschen in der Kollaboration der größte Teil der laufenden Produktionskosten des Gesamtsystems erhalten. Die Notwendigkeit menschlicher Arbeitskraft verhindert also einen schnellen ROI (Return on Investment). Insofern ist MRK unter wirtschaftlichen Aspekten nur dann sinnvoll, wenn der Mehrwert der Anwendung eindeutig nachzuweisen ist – zum Beispiel durch eine höhere Fertigungsqualität.“

Nichtsdestotrotz gibt es durchaus sinnvolle Mensch-Roboter-Kollaborationen in der Industrie. Das bestätigt Ralf Winkelmann, Geschäftsführer von Fanuc Deutschland: „Der Anwendungsbereich für Cobots ist momentan noch in der Findungsphase. Insbesondere in Branchen wie der Medizintechnik und der Luftfahrtindustrie sind häufig Variantenanzahl und Qualitätsanspruch sehr hoch. Mensch und Roboter können sich in diesen Fällen perfekt ergänzen.“

MRK im Schwerlastsegment liegt im Trend

Auch wenn sich die MRK-Roboter bisher noch nicht, wie von den Herstellern erhofft, flächendeckend etablieren konnten, gehen Experten davon aus, dass dieses Thema das Automationsportfolio künftig durchaus bereichern wird. „Die Entwicklungen im Segment der Cobotic sind langfristig zu sehen. Kurz- und mittelfristig ist aber eine andere Art der Mensch-Roboter-Zusammenarbeit deutlich sinnvoller für Anwender und Betreiber – nämlich die Schwerlast-MRK“, betont Roland Schrattbauer, Programm-Manager Robotics beim österreichischen Automationsexperten Keba. Dem stimmt Fraunhofer-IAO-Leiter Bauer zu: „Den Zaun wegzulassen – und so zu einer neuen Art der Arbeitsteilung zwischen Roboter und Mensch zu kommen – ist durchaus ein Fortschritt.“

Die vier denkbaren Szenarien für den MRK-Einsatz in der Industrie

Das „K“ in MRK muss nicht unbedingt nur für Kollaboration stehen, sondern ebenso kann es auch „Koexistenz“ und „Kooperation“ bedeuten. Ein Blick in die Praxis der Roboternutzung zeigt dies. Je nachdem, in welchem Szenario gearbeitet wird, fällt die Zusammenarbeit von Mensch und Roboter dabei mehr oder weniger eng aus.

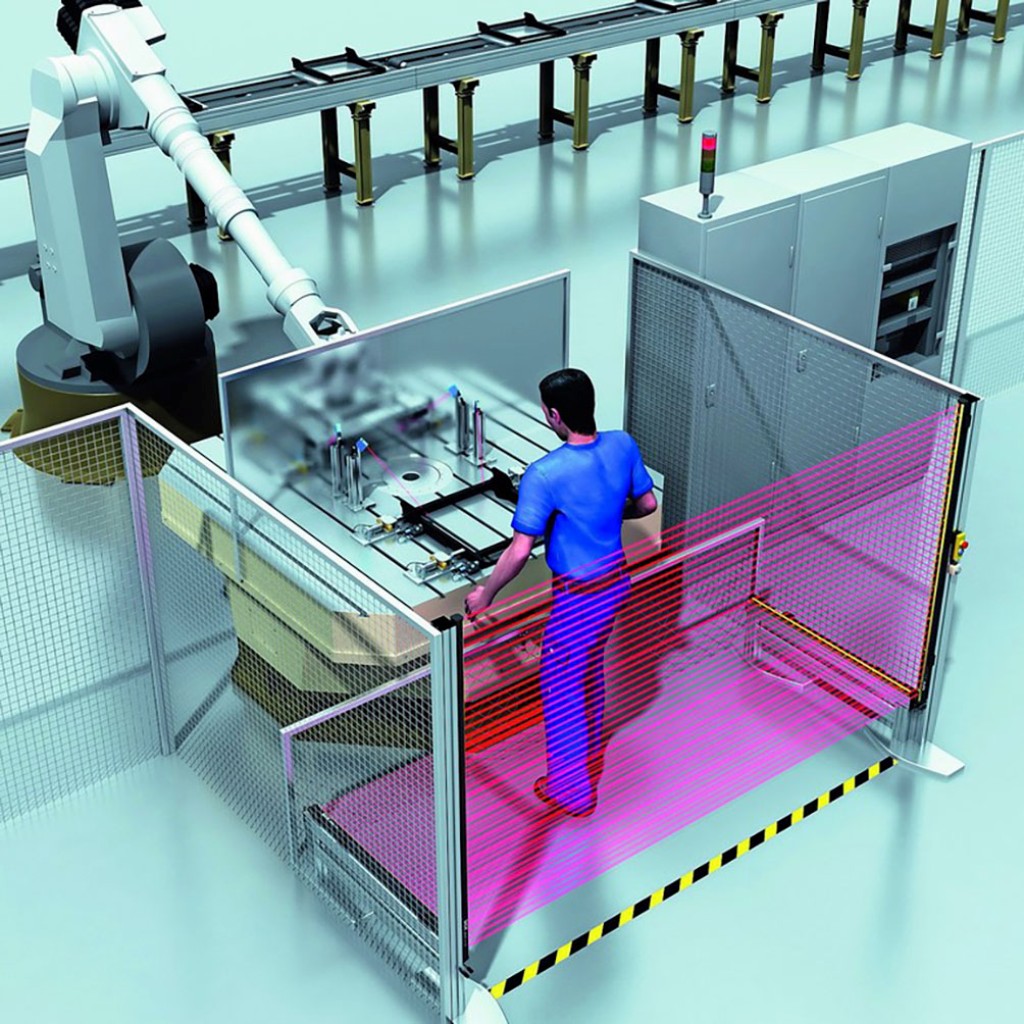

Koexistenz: Mensch und Maschine halten sich zeitgleich in benachbarten Bereichen auf. Ein typisches Beispiel ist eine Einlegestation mit Drehtisch an einer Roboterzelle. Grafik: Sick

Entsprechend unterscheidet die Norm ISO TS 15066 vier Arten des kollaborierenden Betriebs. Deren Eignung für den jeweiligen Anwendungsfall hängt von den Forderungen des Unternehmens ab, was die Faktoren Taktzeit, Flexibilität und Kosten betrifft.

- Koexistenz mit „sicherheitsgerichtetem überwachtem Halt“: Hier arbeiten Mensch und schutzzaunloser Roboter in benachbarten Bereichen, haben aber keinen gemeinsamen Arbeitsraum. Durch „Stopp bei Zutritt“ hört der Roboter auf zu arbeiten, sobald eine Person seinen festgelegten Arbeitsraum betritt. Wird die Zelle wieder verlassen, läuft der Roboter automatisch wieder an.

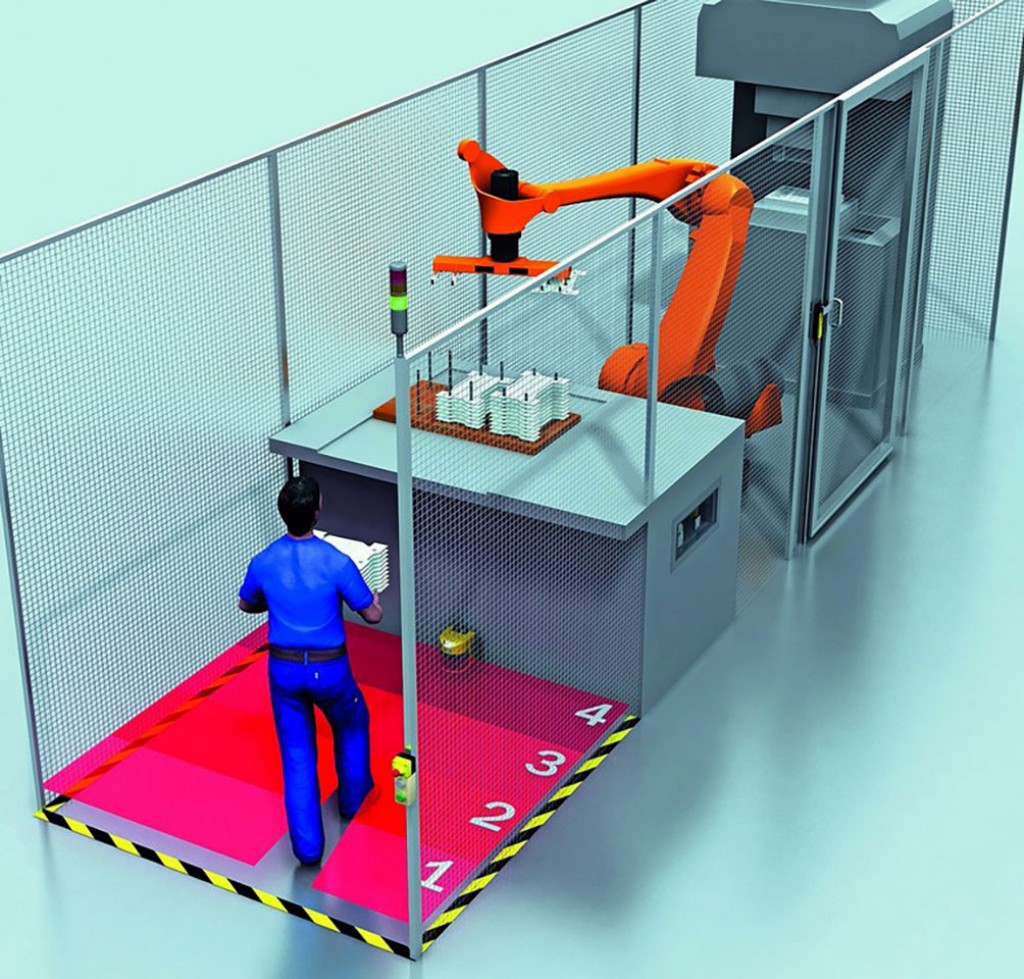

- Kooperation durch „Geschwindigkeits- und Abstandsüberwachung“: Bei der Kooperation teilen sich Mensch und Roboter einen Arbeitsraum, arbeiten darin aber zu unterschiedlichen Zeitpunkten. Wird bei diesem Szenario ein definierter Sicherheitsabstand unterschritten, stoppt der Roboter. Sobald der Sicherheitsabstand eingehalten wird, führt der Roboter seine Bewegungen weiter. Je langsamer sich der Roboter dabei bewegt, desto niedriger kann der Sicherheitsabstand sein.

Kooperation: Mensch und Maschine teilen sich einen gemeinsamen Arbeitsraum, arbeiten darin aber zu unterschiedlichen Zeitpunkten. Eine solche Arbeitssituation ist beispielsweise in einer Übergabestation für einen Montageroboter gegeben. Grafik: Sick

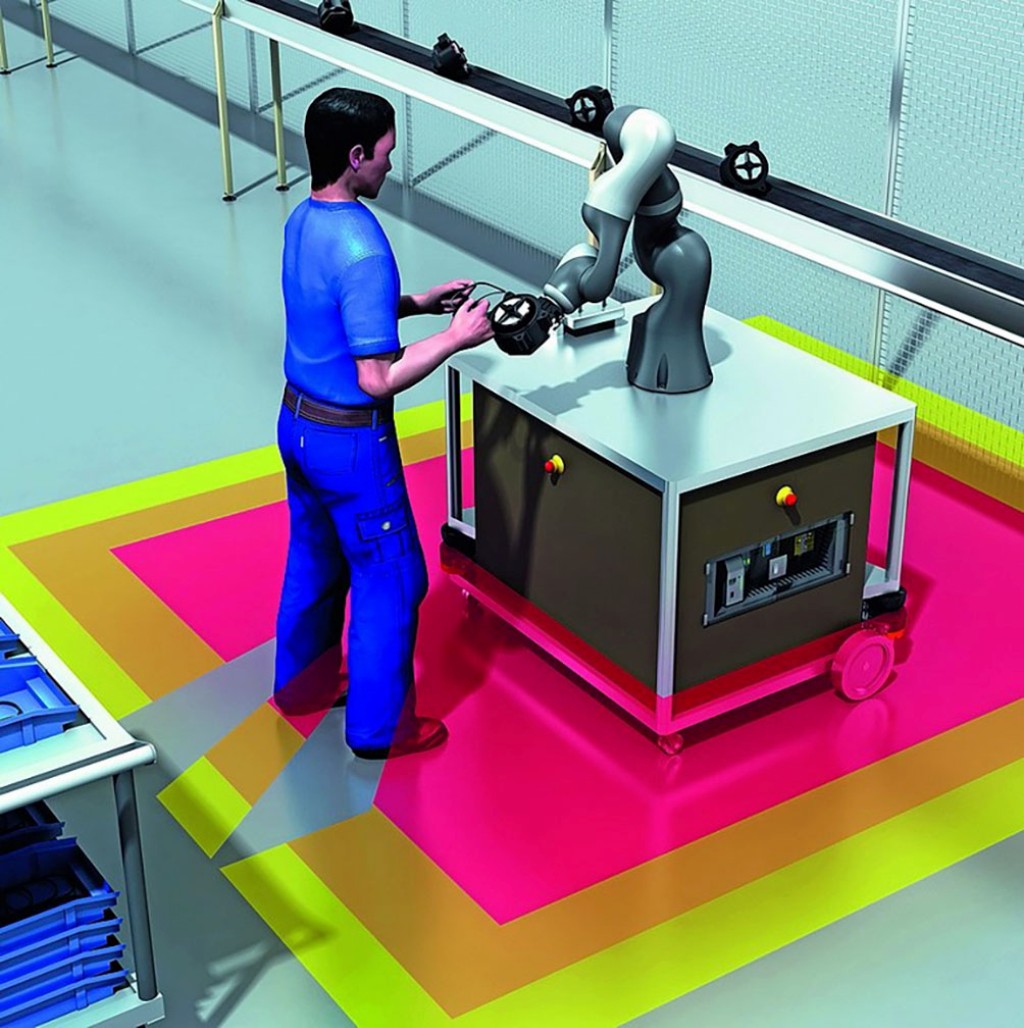

- Kollaboration durch den Einsatz von „Leistungs- und Kraftbegrenzung“: Dabei arbeiten Mensch und Cobot gleichzeitig am selben Bauteil in einem gemeinsamen Arbeitsraum. Für die direkte Interaktion zwischen Mensch und Roboter werden Kraft und Druck, die der Cobot auf den Mitarbeiter ausüben kann, technisch auf ein ungefährliches Maß begrenzt. Damit es bei der engen Zusammenarbeit nicht zu Verletzungen kommt, setzt man meist kraftbegrenzte, also intrinsisch sichere Cobots ein.

- Handführung: Der Mitarbeiter gibt dem MRK-Roboter durch physische Interaktionen direkt vor, welche Bewegungen dieser ausführen soll. Dies eignet sich zum Beispiel zur Roboterprogrammierung oder zur assistierten Positionierung. Schutzprinzipien sind hierbei die Begrenzung der Robotergeschwindigkeit sowie die aktive Bewegungsfreigabe durch eine Zustimm-Einrichtung.

Kollaboration: Mensch und Roboter teilen sich zum gleichen Zeitpunkt denselben Arbeitsraum. Grafik: Sick

Dadurch, dass sich kollaborative Robotik-Anwendungen nicht nur mit einer Leistungs- und Kraftbegrenzung, sondern auch mit Geschwindigkeits- und Abstandsüberwachung umsetzen lassen, hat sich eine weitere Möglichkeit für die Industrie ergeben. So entwickeln einige Roboterhersteller keine speziellen Cobot-Modelle, sondern verwandeln ihre klassischen Industrieroboter mithilfe von Sensorik oder einer Safety-Schutzhaut in Roboter mit „MRK-Kompetenzen“. Die dadurch zur MRK befähigten gängigen Industrieroboter unterliegen (im Vergleich zu reinen Cobot-Assistenzrobotern) keinen Einschränkungen mehr, was Traglast, Geschwindigkeit, Reichweite und Präzision angeht.

Safety, Security und Privacy sollen eine Einheit bilden

Werner Kraus, Abteilungsleiter Roboter- und Assistenzsysteme am Fraunhofer IPA, plädiert daher dafür, „MRK neu zu denken“ – und zwar als eine Einheit, die aus den drei Sicherheitsaspekten Safety, Security und Privacy besteht:

- Safety als Schutz des Menschen vor Gefährdungen durch Funktion und Fehlfunktion des technischen Systems,

- Security als Schutz des Systems vor absichtlichen Angriffen durch den Menschen.

- Privacy als Schutz des Systems vor Fehlverhalten, die die Privatsphäre von Menschen gefährden.

Fanuc-Geschäftsführer Winkelmann ist überzeugt: „Um Industrieroboter optimal gemeinsam mit dem Menschen einsetzen zu können, kommt es nicht auf die ,Hardware‘ an. Es ist dazu nicht erforderlich, den Robotern neue Sensoren zu verpassen. Stattdessen sind neue Ideen und Technologien für neuartige Produktionskonzepte vonnöten. Kameragestützte Arbeitsraumüberwachungen und 5G können dabei in Zukunft eine wichtige Rolle spielen.“

Das könnte Sie auch interessieren:

Warum dauert die Roboterrevolution länger als erwartet?

Tipps für eine sichere Mensch-Roboter-Kollaboration

Roboter programmieren endlich leicht gemacht – dank eines neuartigen Tools