Verbesserung der Umformbarkeit von Aluminium

Aufgrund verschiedener Einflussfaktoren steigt das Gewicht der Fahrzeuge in der Automobilindustrie jährlich an. Nicht nur kundenseitige Anforderungen nach mehr Komfort und die damit verbundenen Zusatzausstattungen, sondern auch gesetzliche Regularien in Bezug auf die Sicherheit der Insassen tragen zu dieser Entwicklung bei. Zeitgleich werden neue staatliche Regelungen verabschiedet, die eine strikte Minimierung des CO2-Ausstoßes fordern, welcher eng mit dem Fahrzeuggewicht verknüpft ist. Eine Möglichkeit zur Erfüllung dieser gegensätzlichen Anforderungen stellt der Stoffleichtbau dar, bei dem durch die Substitution von Stahl durch moderne Leichtbauwerkstoffe eine Reduktion des Karosseriegewichts erzielt werden kann.

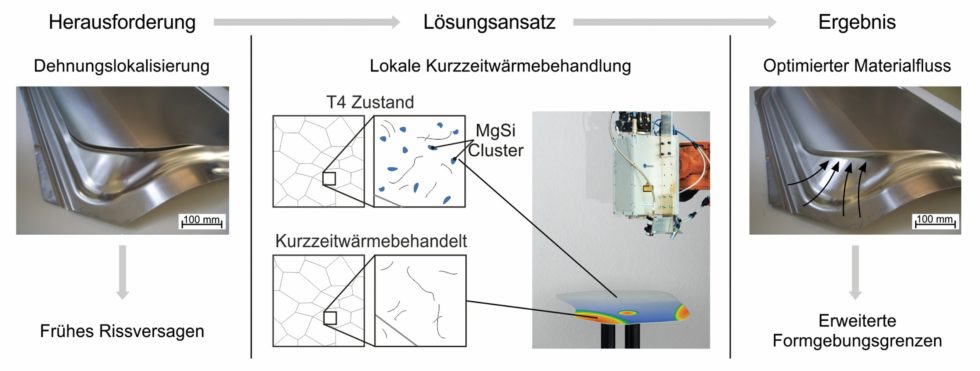

Bild 1 Wirkprinzip der Tailor Heat Treated Blanks am Beispiel einer Seitentür. Bild: Friedrich-Alexander-Universität Erlangen-Nürnberg

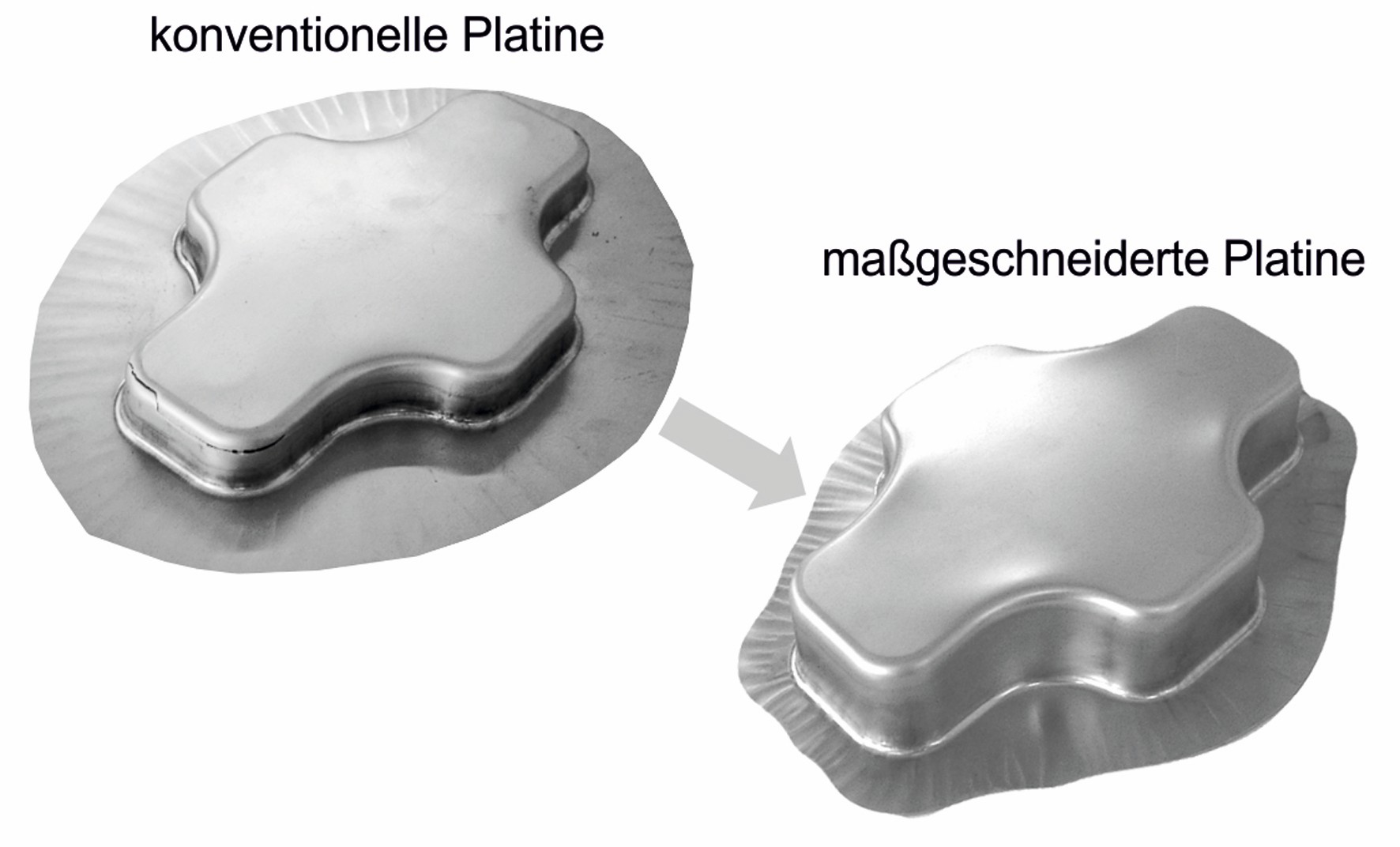

Insbesondere Aluminiumlegierungen besitzen aufgrund der Kombination guter mechanischer Eigenschaften bei gleichzeitig geringer Dichte ein hohes Potenzial zur Gewichtseinsparung. Allerdings bietet der Werkstoff im Vergleich mit weichen Stahlgüten eine deutlich geringere Umformbarkeit. Dieser Umstand verhindert häufig den Einsatz von Aluminiumlegierungen bei Bauteilen mit hoher Ziehtiefe und engen Radien, die aus Design- und Konstruktionsanforderungen hervorgehen. Eine Möglichkeit, um den Einsatz von Aluminium für komplexe Bauteilgeometrien zu realisieren, ist der Einsatz von maßgeschneidert wärmebehandelten Aluminiumblechen, den sogenannten Tailor Heat Treated Blanks (THTB).

Tailor Heat Treated Blanks

THTBs sind Aluminiumbleche mit lokal unterschiedlichen mechanischen Eigenschaften, welche durch eine lokale Kurzzeitwärmebehandlung eingestellt werden. Bei Aluminiumlegierungen der 6000er Serie lösen sich durch die thermische Einwirkung die für die Legierungsklasse charakteristischen Magnesium-Silizium-Ausscheidungen in der Aluminiummatrix. Somit reduziert sich die Anzahl der Hindernisse für die Versetzungsbewegung bei der Umformung, was zu einer Entfestigung des Werkstoffes führt. Dadurch kann der Materialfluss gezielt aus Bereichen geringer Festigkeit in die umformkritischen Bereiche gelenkt werden, wodurch der Versagenseintritt verzögert werden kann (Bild 1). Bei der Anwendung von THTBs zur Verbesserung von Umformprozessen kommt der numerischen Auslegung der Wärmebehandlungslayouts und der Applikation der Layouts auf den Blechen besondere Bedeutung zu.

Numerische Auslegung von maßgeschneiderten Halbzeugen

Durch langjährige Forschungsaktivitäten im Bereich der THTBs wurden Methoden zur numerischen Auslegung von Wärmebehandlungslayouts erarbeitet, die in Abhängigkeit von Umformprozess und Werkstoffwahl zu einer deutlichen Verbesserung des Umformergebnisses führen. Ausgehend von einer Analyse des Umformprozesses werden die Spannungs- und Dehnungsverteilungen analysiert, kritische Umformzonen identifiziert und daraus eine optimale Festigkeitsverteilung abgeleitet. Die Modellierung des elastisch-plastischen Verhaltens basiert auf einer umfassenden Werkstoffcharakterisierung in Abhängigkeit der Wärmebehandlungsparameter. Das für die Einstellung der Festigkeitsverteilung notwendige Wärmebehandlungslayout wird invers ermittelt und in einer thermischen Simulation abgebildet. Aus der berechneten Temperaturverteilung werden anschließend die resultierenden mechanischen Eigenschaften abgeleitet, einschließlich der Übergangsbereiche in den Wärmeeinflusszonen. Durch die Kopplung der Wärmebehandlungssimulation mit der Umformsimulation kann das maßgeschneidert wärmebehandelte Blech im Folgenden direkt in den Tiefziehprozess übertragen werden. Abschließend erfolgt eine Bewertung des umgeformten Bauteils bezüglich der Erweiterung der Formgebungsgrenzen sowie der Faltenbildung und dem Platineneinzug. Diese Erkenntnisse werden dazu genutzt sowohl die Platinengeometrie als auch das Wärmebehandlungslayout anzupassen, um ein optimales Resultat zu erzielen (Bild 2).

Laserkurzzeitwärmebehandlung

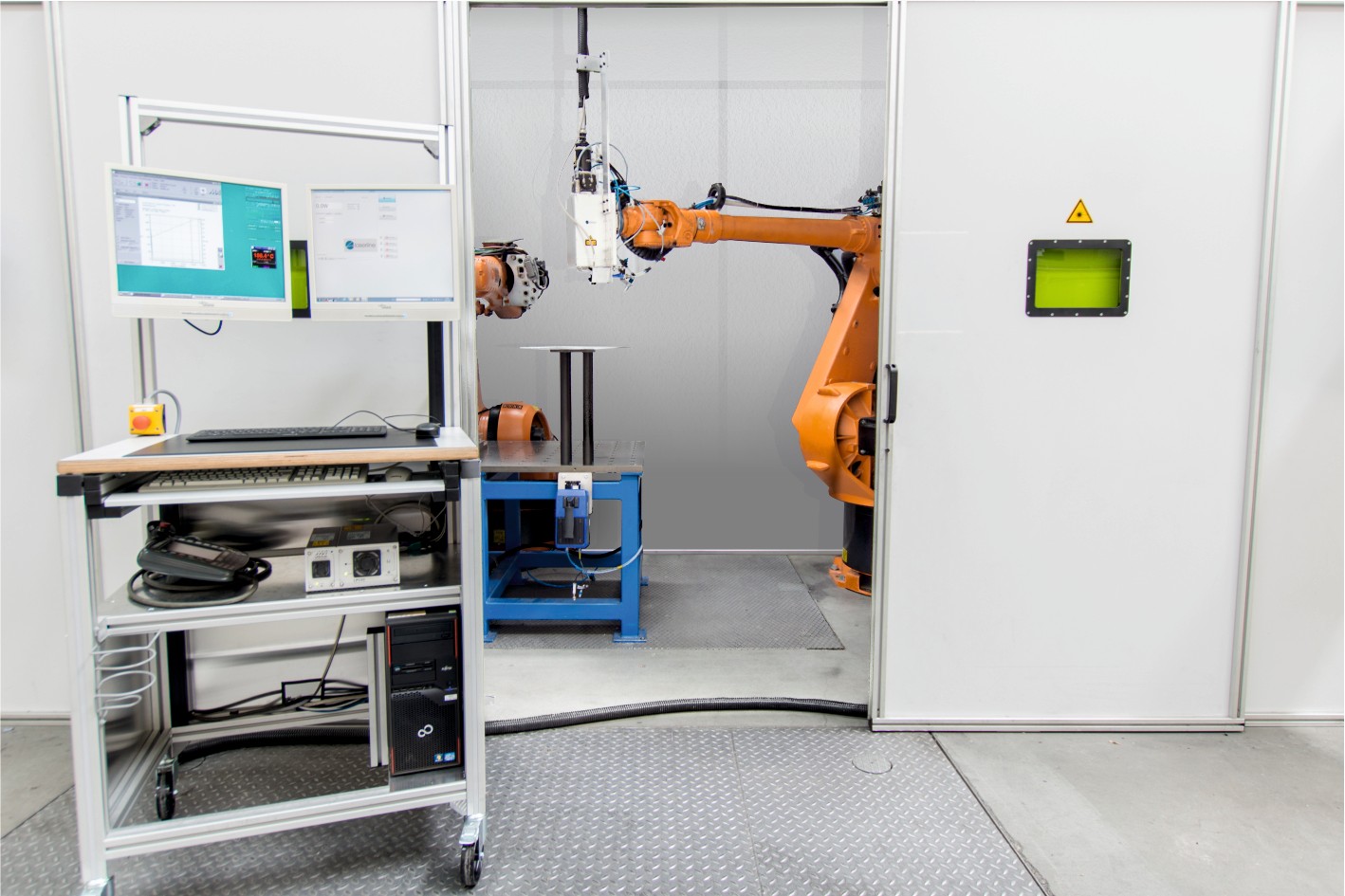

Um eine lokale Wärmebehandlung der Platine zu realisieren, können verschiedene Aufheizmethoden verwendet werden. Zu diesen gehören Konduktion, Induktion und strahlungsbasierte Verfahren. In der Forschung und Prototypenfertigung ist vor allem die laserinduzierte, lokale Aufheizung der Platinen von besonderem Interesse, da diese eine hohe Flexibilität mit schnellen Aufheizraten kombiniert. Für Aluminiumlegierungen eignen sich vor allem Diodenlaser, die aufgrund ihrer kurzen Wellenlänge eine gute Absorption durch das Material gewährleisten. Am Lehrstuhl für Fertigungstechnologie der Friedrich-Alexander-Universität Erlangen-Nürnberg wird zu diesem Zweck ein Diodenlaser mit 3 kW Leistung und einer Zoomoptik der Firma Laserline verwendet (Bild 3).

Die Zoomoptik ermöglicht bei gleichbleibendem Arbeitsabstand eine größenbezogene Anpassung des Laserfokus von 5 x 5 mm bis 45 x 45 mm mit homogener Intensitätsverteilung. Durch die Anbringung an einem sechsachsig bewegbaren Kuka-Industrieroboter wird zudem ein hohes Maß an Flexibilität und Präzision gewährleistet. Die Größe des Laserfokus wird in x- und y-Richtung als Funktion des Verfahrweges definiert, wodurch eine gezielte Einstellung und Applikation des Wärmebehandlungslayouts möglich ist. Die für die Wärmebehandlung notwendige Strahlleistung wird durch den Abgleich gemessener Ist-Temperaturen und vorgegebener Prozessparameter geregelt. Hierfür wird das Prozessüberwachungssystem Lascon der Firma Mergenthaler mit angeschlossenem Einfarbenpyrometer verwendet. Außerdem besteht durch die erhöhte Bearbeitungsplattform die Möglichkeit die Temperaturverteilung auf der Ober- und Unterseite der Platine über eine Thermografiekamera zu analysieren. Dies wird zum einen als weitere Kontrollmöglichkeit für die Prozessführung eingesetzt, dient zum anderen aber auch dazu die in der numerischen Wärmebehandlungssimulation ermittelten Ergebnisse zu validieren. Unmittelbar nach der Wärmebehandlung beginnt der Kaltauslagerungsprozess, während dem sich die gelösten Legierungsbestandteile wieder zu Clustern formieren und die Festigkeit des Werkstoffes erneut ansteigt. Deshalb werden die Bleche meist innerhalb eines Zeitintervalls von 1 bis 4 h nach der Wärmebehandlung kaltumgeformt, um die größtmögliche Verbesserung des Umformverhaltens zu nutzen.

Neue Anwendungsbereiche für maßgeschneiderte Halbzeuge

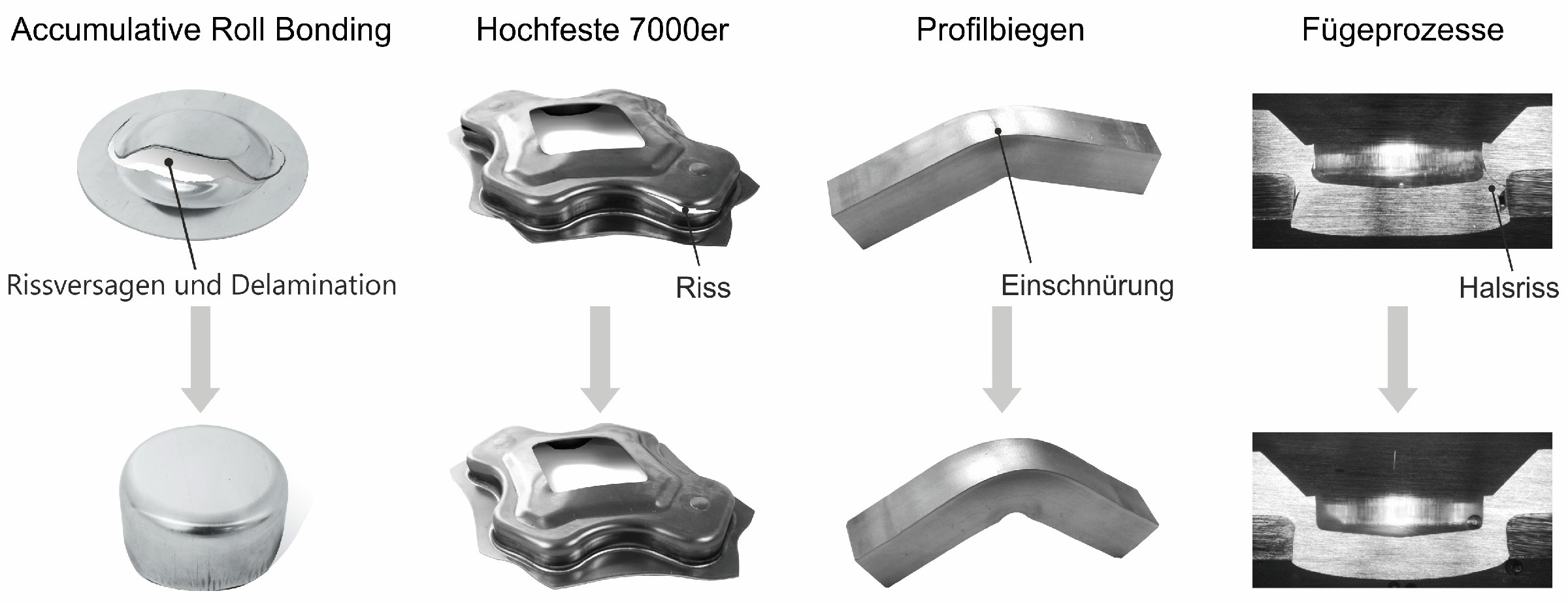

Die Herstellung und der Einsatz von THTBs wurden am Lehrstuhl für Fertigungstechnologie innerhalb mehrerer Forschungsprojekte eingehend untersucht und in enger Zusammenarbeit mit der Industrie bis zur Serienreife weiterentwickelt [1]. In dieser Zeit konnte ein umfangreiches und fundiertes Wissen aufgebaut werden, das es ermöglicht, die Technologie in weitere Anwendungsfelder, die in Bild 4 dargestellt sind, zu integrieren.

Bild 4 Einsatzbereiche maßgeschneiderter Aluminiumhalbzeuge. Bild: Friedrich-Alexander-Universität Erlangen-Nürnberg

Als logischer Schluss aus dem in der Automobilindustrie herrschenden Trend zu höherfesten Aluminiumgüten wurde der Einsatz der lokalen Wärmebehandlung bei Accumulative Roll Bonding Blechen und AlMgZn-Legierungen analysiert. Bleche, die im Accumulative Roll Bonding Prozess hergestellt werden, besitzen durch den mehrfachen Walzprozess ein nanokristallines Gefüge mit hoher Festigkeit bei gleichzeitig geringer Duktilität. Bei diesen Blechen bewirkt die lokale Wärmebehandlung eine Kombination aus Ausscheidungsauflösung und Rekristallisation, wodurch eine deutliche Verbesserung des Umformvermögens erzielt werden kann [2]. Die Verwendung von THTBs bei der Umformung von AlMgZn-Legierungen führt neben einer erhöhten Ziehtiefe zudem zu einer Reduktion der Kantenrissempfindlichkeit [3]. Im nächsten Schritt wurde der Anwendungsbereich auf Aluminiumstrangpressprofile erweitert. Analog zu den Problemstellungen beim Tiefziehen zeigt sich auch beim Biegen von Aluminiumhohlprofilen ein im Vergleich zu Stahlwerkstoffen deutlich früher einsetzendes Versagen. Bisherige Methoden, die sich auf die Auslegung zweidimensionaler Wärmebehandlungslayouts beschränken, wurden im Rahmen der Untersuchungen auf eine dreidimensionale Betrachtungsweise erweitert, wodurch sich neue Fragestellungen und Möglichkeiten ergeben [4]. Die jüngsten Untersuchungen beziehen sich auf die Verbesserung der Fügbarkeit hochfester Aluminiumlegierungen mit artungleichen, hochfesten Werkstoffen, eine Herausforderung die aus der Verwendung intelligenter Materialkombinationen im Karosseriebau hervorgeht. Auch in diesem Bereich konnten bereits erste Erfolge durch den Einsatz maßgeschneiderter Platinen erzielt werden. Dadurch wird auch nach Jahren intensiver Forschung in diesem Bereich die Aktualität und Notwendigkeit maßgeschneiderter Halbzeuge bestätigt. Der Lehrstuhl für Fertigungstechnologie besitzt in diesem Zusammenhang nicht nur die fundierten Kenntnisse zur Aufstellung von Machbarkeitsanalysen für verschiedenste Anwendungsbereiche, sondern auch die erforderlichen Technologien und Pressentechnik um Prototypen herzustellen. Das Kompetenzprofil wird durch vorhandene Messeinrichtungen zur abschließenden Qualitätsprüfung abgerundet.

Fazit

Durch das Zusammenspiel aus numerischer Auslegung und definierten Methoden hilft der Lehrstuhl für Fertigungstechnologie dabei, den Einsatz von Aluminiumhalbzeugen durch eine lokale Anpassung der mechanischen Eigenschaften für ein breiteres Anwendungsspektrum zu erschließen. Dadurch wird dazu beigetragen die stetig steigenden Anforderungen in der Automobilindustrie zu erfüllen und die Konkurrenzfähigkeit von Aluminiumlegierungen gegenüber konkurrierenden Leichtbauwerkstoffen wie zum Beispiel faserverstärkten Kunstoffen durch eine kontinuierliche Weiterentwicklung auch in Zukunft zu sichern.

Literatur

[1] Vogt, U.: Seriennahe Auslegung von Aluminum Tailored Heat Treated Blanks. Fertigungstechnik- Erlangen 208, Bamberg, Meisenbach, 2009

[2] Herrmann, J.; Merklein, M.: Herstellung und Umformeigenschaften hochfester mehrlagiger Aluminiumlegierungen der 6000er-Serie. In: Europäische Forschungsgesellschaft für Blechverarbeitung (Hrsg.): Energie / Effiziente Verarbeitung zukunftsweisender Leichtbauwerkstoffe, 2017, S. 263–271

[3] Degner, J.: Suttner, S.; Tsoupis, I.; Lechner, M.; Merklein, M.: Manufacturing of Innovative Aluminium Components by Combining Shear Cutting Operation and Tailor Heat Treated Blank Technique. In: Tagungsband Sächsische Fachtagung Umformtechnik SFU ICAFT 2015, S.193–208

[4] Merklein, M.; Lechner, M.; Graser, M.: Improvement of the Formability of Aluminum Extrusion Profiles by a Tailored, Local Short-Term Heat Treatment. In: Dimitrov Dimiter, Oosthuizen Tiaan (Hrsg.): Proceedings COMA16, 2016, S. 155–160

AutorenMatthias Graser M.Sc. Wissenschaftlicher Mitarbeiter Gruppe Maßgeschneiderte Halbzeuge Lehrstuhl für Fertigungstechnologie Friedrich-Alexander-Universität Erlangen-NürnbergJulia Degner M.Sc. Gruppenleiterin Maßgeschneiderte Halbzeuge Lehrstuhl für Fertigungstechnologie Friedrich-Alexander-Universität Erlangen-NürnbergDipl.-Ing. Wolfgang Böhm Projektleiter Blechleichtbau Neue Materialen Fürth GmbHProf. Dr.-Ing. habil. Marion Merklein Ordinaria des Lehrstuhls für Fertigungstechnologie Friedrich-Alexander-Universität Erlangen-NürnbergKontakt: Friedrich-Alexander-Universität Erlangen-Nürnberg Egerlandstraße 11–13 91058 Erlangen