Konstruktionswerkstoff für hochfeste Kleinteile

Amorphe Metalle sind eine seit den frühen 60er-Jahren bekannte Unterklasse der metallischen Werkstoffe, die die Eigenschaften von Polymeren mit den Eigenschaften von Metallen in sich vereinen. Diese Eigenschaftskombination kann neue Anwendungsfelder für metallische Werkstoffe erschließen und eine bessere Performance als kristalline Metalle ermöglichen.

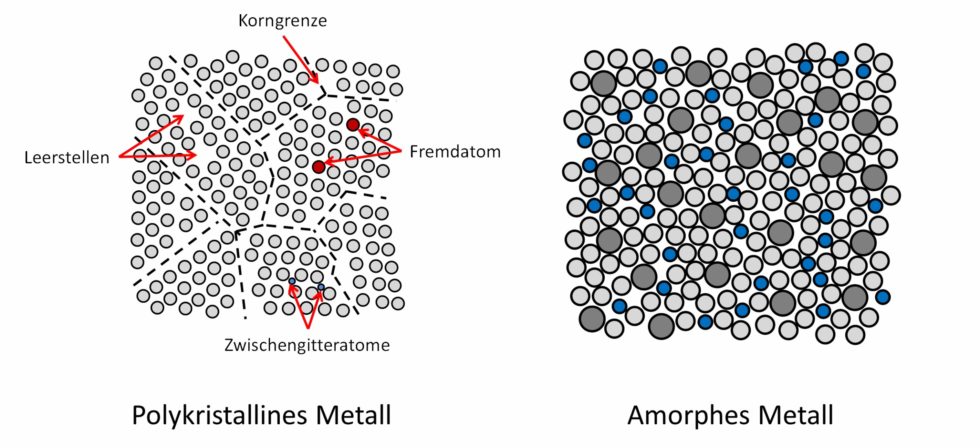

Bild 1: Unterschied zwischen der atomaren Struktur eines gewöhnlichen metallischen Werkstoffs (polykristallin – links) und eines amorphen Metalls (rechts). (Bild: Universität des Saarlandes)

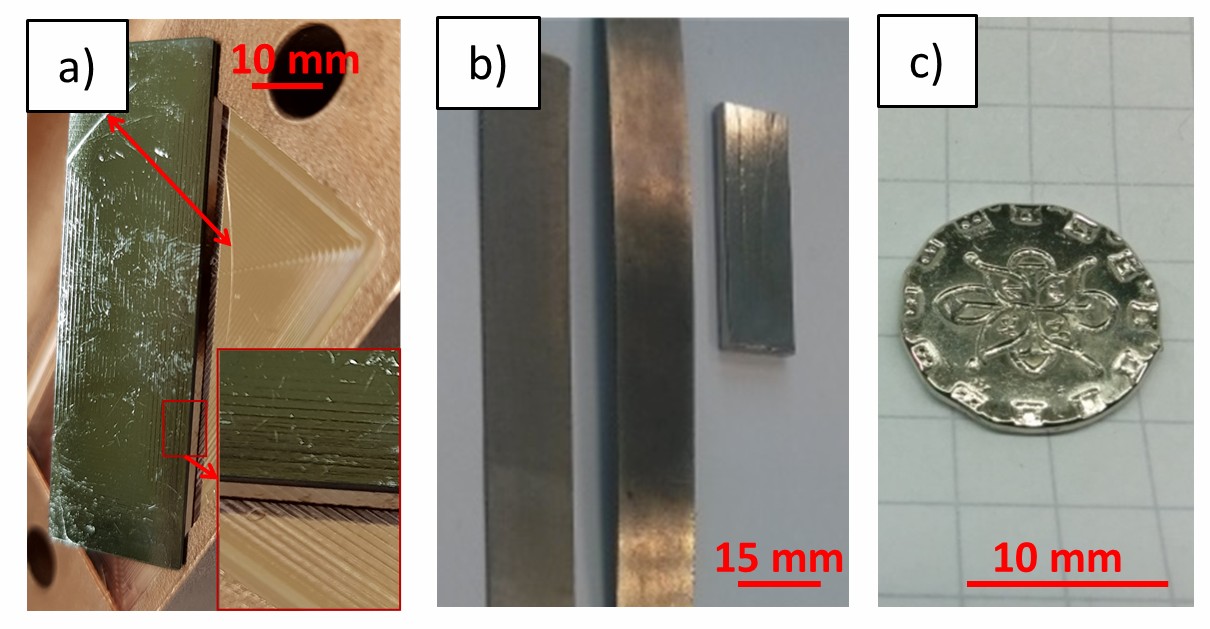

Amorphe Metalle sind Legierungen mit speziellen Zusammensetzungen, die im Gegensatz zu (poly-)kristallinen Metallen, wie Stählen, Aluminium- oder Titanlegierungen, eine ungeordnete (amorphe) Atomstruktur aufweisen (Bild 1). Dadurch zeigen sie keine periodische Atomanordnung in Form eines Kristallgitters und die damit einhergehenden Gitterbaufehler. In herkömmlichen Metallen sind genau diese strukturellen Merkmale ausschlaggebend für ihre Eigenschaften. Amorphe Metalle gehören, wie beispielsweise Fensterglas, zu den amorphen Feststoffen und werden somit auch als Metallische Gläser bezeichnet, sind jedoch für das menschliche Auge nicht durchsichtig, sondern unterscheiden sich äußerlich nicht von einem gewöhnlichen Metall (Bild 2a).

Bild 2: a: Eine amorphe Platte aus einer Zirkoniumlegierung. Durch den Gießprozess werden deutlich sichtbar die Bearbeitungsriefen der Kokille abgeformt; b: Darstellung einer 3 mm dicken Platte vor und nach einem angeschlossenen Walzprozess; c: Thermoplastisch abgeformte Struktur einer Geldmünze. Die Gebrauchsspuren auf der Münze sind deutlich abgeformt. (Bild: Universität des Saarlandes)

Amorph erstarrende Legierungen gibt es heutzutage in unterschiedlichen Legierungssystemen, auf beispielsweise Zirkonium-, Titan-, Eisen- oder Kupferbasis oder aber auch in Systemen auf Edelmetallbasis wie Gold oder Platin. Erst kürzlich wurde am Lehrstuhl für Metallische Werkstoffe der Universität des Saarlandes unter der Leitung von Prof. Dr. Ralf Busch in Kooperation mit dem Technologieunternehmen Heraeus eine neuartige Legierungsklasse amorpher Metalle entdeckt [1]. Insbesondere die darin enthaltenen glasbildenden Titanlegierungen zeigen hervorragende Eigenschaften für den industriellen Einsatz als Konstruktionswerkstoff.

Herstellung und Verarbeitung

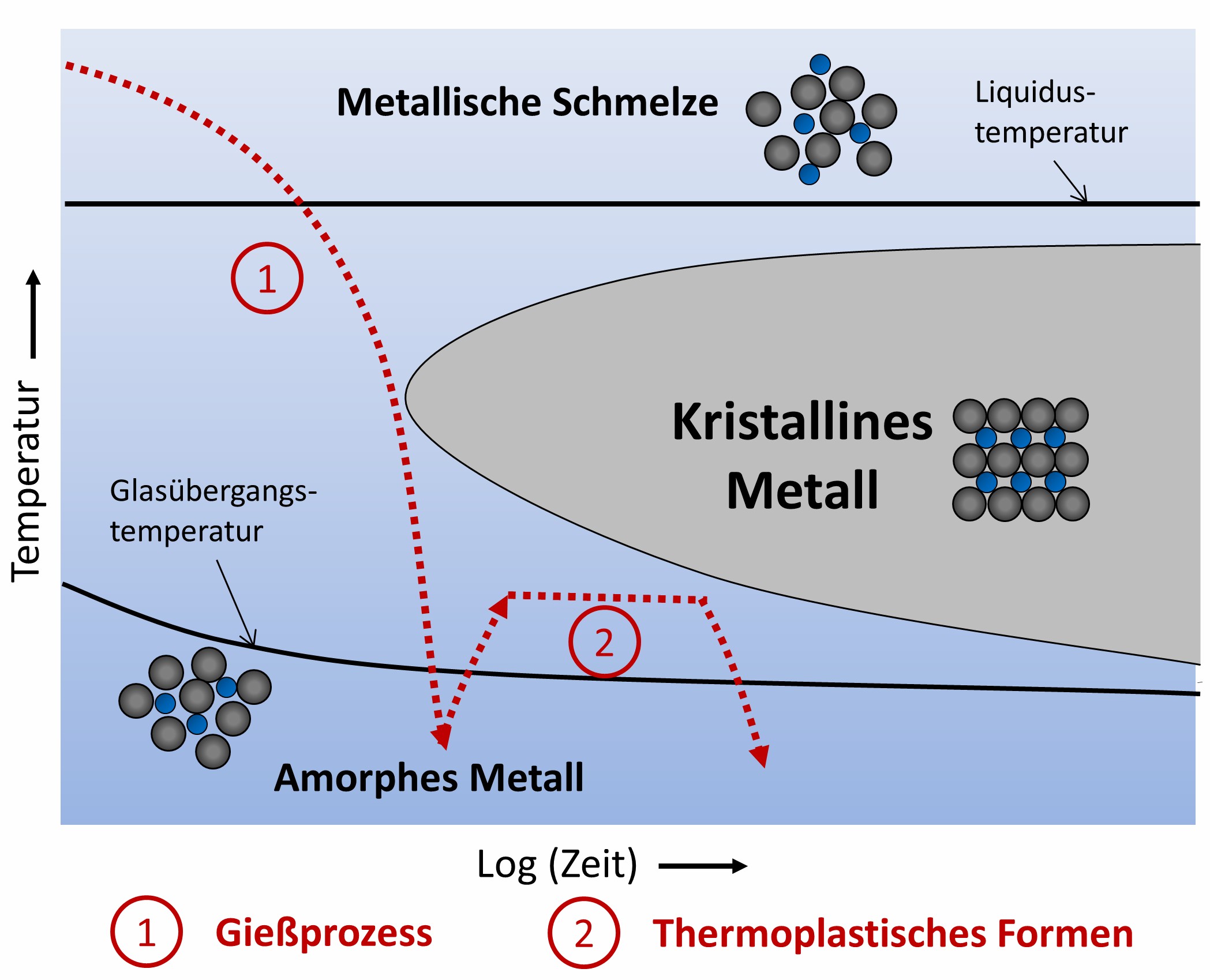

Bei der Herstellung von amorphen Metallen muss generell die Kristallisation, also die Ausbildung eines Kristallgitters, vermieden beziehungsweise unterdrückt werden. Dies geschieht zum einen durch ein aufwendiges Entwickeln bestimmter Legierungszusammensetzungen, zum anderen aber durch ausreichend hohe Abkühlgeschwindigkeiten im jeweiligen Verarbeitungsprozess. Dies kann durch ein sogenanntes Zeit-Temperatur-Umwandlungsdiagramm (ZTU-Diagramm), welches ebenfalls bei der Stahlherstellung eine entscheidende Rolle spielt, dargestellt werden (Bild 3). Dabei ist illustriert wieviel Zeit innerhalb eines Temperaturfensters zur Verfügung steht, bis die Kristallisation einsetzt.

Bild 3: Schematisches Zeit-Temperatur-Umwandlungsdiagramm (ZTU-Diagramm) einer glasbildenden Legierung. Die gestrichelte Linie 1 zeigt die erforderliche Abkühlrate beim Gießprozess, um die Kristallisation zu vermeiden. Nach der Herstellung eines amorphen Bauteils kann beispielsweise ein weiterer Formgebungsschritt durch Aufheizen über die Glasübergangstemperatur (sogenanntes thermoplastisches Formen – vergleichbar mit dem Glasblasen) angeschlossen werden (Linie 2). (Bild: Universität des Saarlandes)

Die Abkühlrate in einem Gießprozess, welches das gängigste Urformverfahren für Halbzeuge oder Bauteile aus (amorphem) Metall ist, muss dabei hoch genug sein, um die Ausbildung des Kristalls zu verhindern. Die ersten Metallischen Gläser konnten nur in Form von dünnen Bändern (~ 20 µm) durch kritische Abkühlraten von ~ 106 K/s hergestellt werden (Linie 1 in Bild 3). Durch ein tieferes Verständnis des Glasbildungsvorgangs und gezielter Entwicklung neuer Legierungen können heutzutage amorphe Metalle mit Dicken von einigen Millimetern und Abkühlraten im Bereich von 1 bis 100 K/s hergestellt werden. Vorteilhaft bei der schmelzmetallurgischen Verarbeitung von glasbildenden Legierungen ist die niedrige Schmelz- beziehungsweise Liquidustemperatur der Legierung im Vergleich zu den Reinelementen und die hohe Abformgenauigkeit, durch die direkt im Gussprozess Oberflächenmerkmale im Mikrometerbereich abgeformt werden können (Bild 2a). Im Anschluss an den jeweiligen Gießprozess kann eine Weiterverarbeitung mit konventionellen Fertigungsverfahren wie bei kristallinen Metallen durchgeführt werden. Eine Weiterverarbeitungsmöglichkeit von gegossenen Halbzeugen ist das Kaltwalzen. Einige Legierungen können in Walzprozessen mit Umformgraden von über 300 % umgeformt werden (Bild 2b), sodass dünnwandige Kleinteile durch entsprechende Schneidverfahren (wie beispielsweise Laserstrahl-/Wasserstrahlschneiden, Erodieren) in hoher Stückzahl gefertigt werden können.

Zudem ermöglicht die amorphe Struktur die Umformung in der sogenannten unterkühlten Schmelze, oberhalb der Glasübergangstemperatur (Bild 2c). Oberhalb dieser legierungsspezifischen Temperatur erweicht das Material wie bei der Verarbeitung von Thermoplasten im Spritzguss oder beim Glasblasen von Fensterglas. Diese Art der Verarbeitung ist für amorphe Metalle einzigartig und erfordert verhältnismäßig moderate Temperaturen (100 bis 500 °C) und Kräfte. Durch diesen Prozess können Strukturen bis in den Nanometerbereich abgeformt werden.

Ein modernes Produktionsverfahren, welches sich durch die prozessbedingten hohen Abkühlraten ideal für die Verarbeitung von amorphen Metallen eignet, ist das 3-D-Drucken von Pulver. Im Allgemeinen eignet sich dieses Verfahren zur Herstellung von komplexen Bauteilen mit vielen Hinterschnitten, die durch Gießverfahren nur schwer hergestellt werden können sowie für die Produktion von Prototypen.

Eigenschaften amorpher Metalle

Durch ihre ungeordnete Struktur und dem damit fehlenden Kristallgitter entstehen einzigartige physikalische Eigenschaftskombinationen für einen metallischen Werkstoff. Das Fehlen von sogenannten Kristallbaufehlern (Versetzungen) gegenüber kristallinen Metallen resultiert in einer extrem hohen Streckgrenze (bis zu 5 GPa) und einer außerordentlichen Elastizität (~ 2 %) und das im Gusszustand ohne nachgelagerte Wärmebehandlungen. Damit verbinden amorphe Metalle die guten elastischen Eigenschaften von Kunststoffen mit der hohen Festigkeit von Metallen (Bild 4). Die hohe Festigkeit in Kombination mit Dichten im Bereich von Titanlegierungen und Stahl resultiert in außerordentlich hohen spezifischen Festigkeitswerten, die amorphe Metalle zum Einsatz als Leichtbauwerkstoff interessant macht. Der trotzdem weitestgehend metallische Bindungscharakter lässt bei einigen glasbildenden Legierungen ein beachtliches Maß an plastischer Verformung zu, was einen Vorteil gegenüber hochfesten Keramikwerkstoffen bietet.

Zusammengenommen prädestinieren die außerordentliche Abformgenauigkeit im Gießprozess und die herausragenden mechanischen Eigenschaften im Gusszustand amorphe Metalle als Konstruktionswerkstoff für hochfeste Kleinteile, die für gewöhnlich einen enormen Zerspanungsaufwand sowie etliche Wärmebehandlungs- schritte mit sich ziehen.

Literatur:

[1] www.uni-saarland.de/nc/aktuelles/artikel/nr/18649.html[2] Nach Telford, M.: Materials Today, Nr. 7, 2004A. Kuball, O. Gross, B. Bochtler, R. Busch

Alexander Kuball, M. Sc.,Wissenschaftlicher Mitarbeiter

Dipl.-Ing. Oliver Gross, Wissenschaftlicher Mitarbeiter

Benedikt Bochtler, M. Sc., Wissenschaftlicher Mitarbeiter

Prof. Dr. rer. nat. Ralf Busch, Lehrstuhlinhaber

alle: Lehrstuhl für Metallische Werkstoffe, Universität des Saarlandes

Kontakt: Universität des Saarlandes Lehrstuhl für Metallische Werkstoffe, 66123 Saarbrücken

www.uni-saarland.de

![Bild 4: Darstellung der Streckgrenze gegenüber der elastischen Dehnbarkeit unterschiedlicher Materialien. Die amorphen Metalle zeigen eine Streckgrenze, die die von Stahl übertrifft, in Kombination mit einer Elastizität von Kunstoffen [2]. (Bild: Universität des Saarlandes)](https://www.ingenieur.de/wp-content/uploads/2020/01/Neu-Bild-4_IWB_Uni-Saarland.jpg)