Hintergrund zu FVK-Lasteinleitungen

Carbonfaserverstärkter Kunststoff (CFK) hat sich in den letzten Jahren immer stärker im Automobil- sowie Flugzeugbau und auch in Dingen des täglichen Umgangs (zum Beispiel Sportgeräte) etabliert. In der Entwicklung von CFK-Strukturen bestehen weiterhin offene Fragen. Eine besondere Herausforderung ergibt sich in den Lasteinleitungsbereichen. Dies sind die Bereiche, in denen das Bauteil, zum Beispiel durch Schrauben, mit der umgebenden Struktur verbunden ist. In den Lasteinleitungsbereichen wird das Material sehr konzentriert und sehr komplex belastet. Solche Bereiche müssen heute konstruktiv aufwendig gestaltet werden, was in der Regel eine preisintensive Fertigung nach sich zieht.

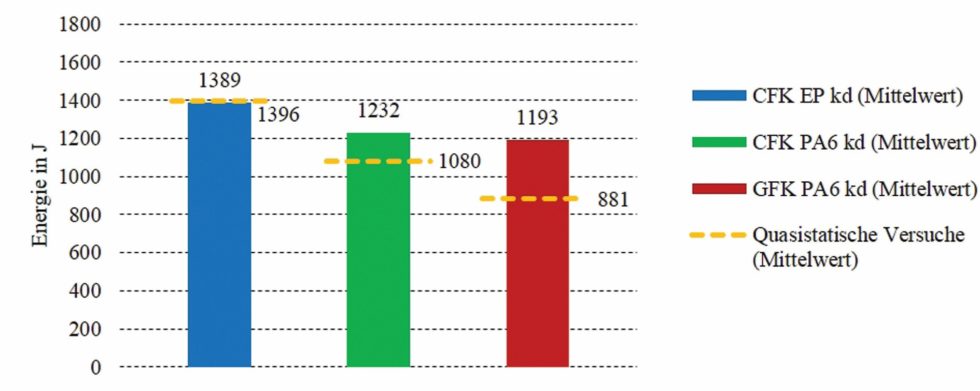

Bild 1: Mittelwerte der dynamischen (kd) und quasistatischen Versuche. (Bild: Audi AG)

Ziel der Arbeiten in dem Projekt MAI Last, welches im Rahmen des Spitzenclusters MAI Carbon durchgeführt wurde, war es deshalb, einfach und preisgünstig herstellbare Lasteinleitungsbereiche zu entwickeln, die funktionell den aufwendigen Varianten ebenbürtig sind. Dabei wurden sowohl Bolzenverbindungen und Schraubenverbindungen untersucht, als auch der Einsatz von Inserts zur Krafteinleitung.

Physikalische Grundlagen von Krafteinleitungen

Im Rahmen des Projekts MAI Last wurden Grundlagenthemen in Bezug auf relevante Lasteinleitungskonzepte für die Automobil- und Luftfahrtindustrie untersucht. Dazu zählen Lochleibungs- sowie OutOfPlane-Festigkeiten, Reibkoeffizienten und Vorspannkraftverluste von faserverstärkten Kunststoff- (FVK) Laminaten.

Lochleibung ist eine vielfach angewandte Möglichkeit um Kräfte formschlüssig mittels eines Bolzens zu übertragen. Durch Experimente wurden die Lochleibungsfestigkeiten verschiedener Laminattypen (Fasern und Harzsysteme) mit unterschiedlichen Dicken der jeweiligen plattenförmigen Probekörper bestimmt. Des Weiteren war die Untersuchung der Lochleibung beim Ausreißen des Bolzens bei höheren Geschwindigkeiten für die Bewertung solcher Verbindungen als Energieabsorber im Crash-Fall von Bedeutung. Hierbei wurden CFK-Laminate mit Epoxid- (EP) und Thermoplastmatrix (PA6) sowie GFK-Laminate mit Thermoplastmatrix verglichen. Bild 1 stellt eine Auswahl der durchgeführten Lochleibungsversuche dar. Hier wird deutlich, dass die Energieaufnamhe bei statischer Belastung eindeutig von der CFK-Faser in Kombination mit dem Epoxid-Matrixsystem dominiert wird und im höher-dynamischen Belastungsfall das Harzsystem bestimmend ist.

Neben den Effekten direkt am lasteinleitenden Bolzen oder Insert ist auch das Materialverhalten in der unmittelbaren Umgebung, das heißt in dem Bereich, der von einer dreidimensionalen Belastung geprägt ist, von Interesse. Um hier eine bessere Aussage über die Belastbarkeit machen zu können, wurden neue Methoden zur Ermittlung der Materialfestigkeiten, die maßgeblich durch die Matrix dominiert sind (33- und 13-Festigkeit), entwickelt. Die Proben zur Ermittlung der 33-Festigkeiten (Zugfestigkeit in Laminat-Dickenrichtung) erreichen eine deutlich gleichmäßigere Spannungsverteilung im Bruchquerschnitt als bisher bekannte Verfahren. In den Versuchen wurde eine Standardab-weichung unter 5 % erzielt. Eine weitere Probengeometrie wurde speziell zur Ermittlung von 13-Festigkeiten (Schubfestigkeit quer zum Laminat) optimiert. Das über FE-Berechnungen prognostizierte Verhalten in der Bruchebene konnte durch die Versuche bestätigt werden. Durch diese neue Probengeometrie steht eine Methode zur Verfügung, welche bessere Materialkennwerte ermittelt. Diese müssen nicht über Versagenstheorien korrigiert werden.

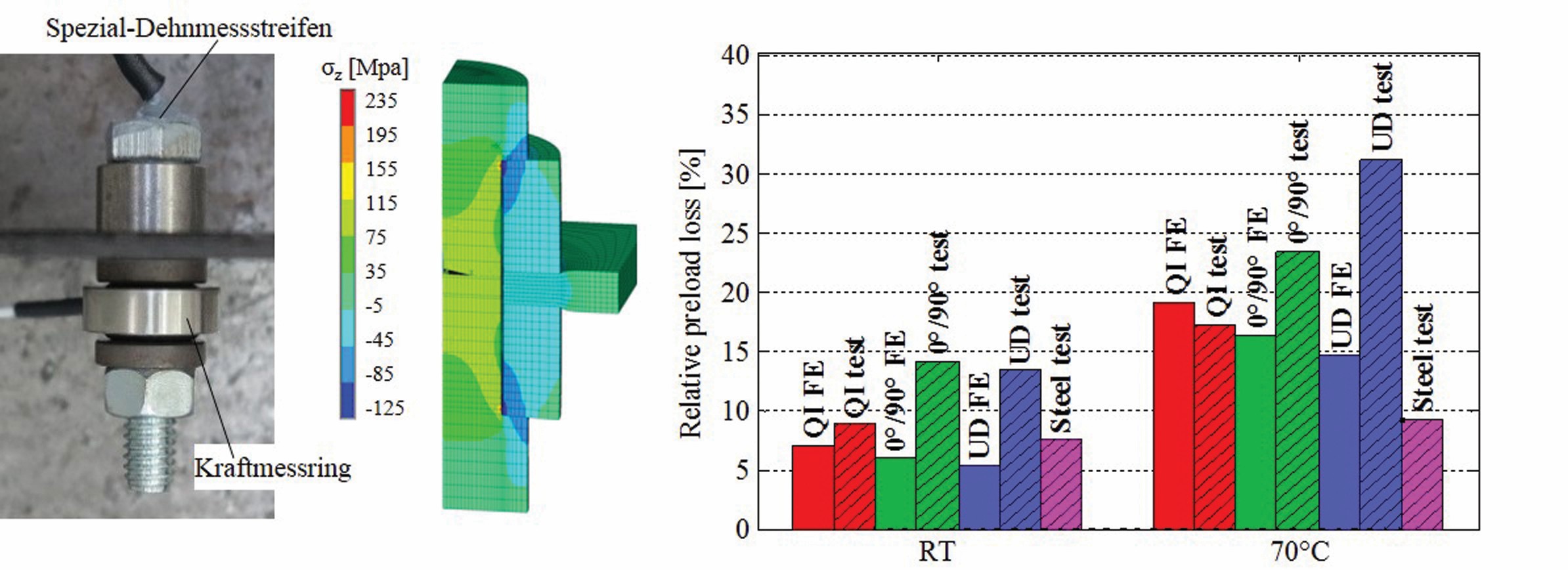

Werden FVK-Strukturen mittels Schrauben miteinander verbunden, ist aufgrund von temperaturabhängigen Kriechprozessen in der Kunststoffmatrix mit Vorspannkraftverlusten zu rechnen. Dies wurde experimentell anhand von M8-Durchschraubverbindungen und viskoelastischen 3-D-Finite-Elemente- (FE-) Simulationen untersucht (Bild 2).

Die Messung der Vorspannkraft erfolgte mittels eines im Schraubenschaft eingeklebten Spezial-DMS. Die Ergebnisse zeigten bei 70 °C gegenüber denen bei Raumtemperatur (RT) einen deutlich größeren Vorspannkraftverlust. Dabei hatte der Lagenaufbau bei erhöhter Temperatur gegenüber RT einen größeren Einfluss auf den Vorspannkraftverlust. Lagenaufbauten mit unterschiedlichen Faserorientierungen behindern das Matrixkriechen in der Ebene und verringern somit den Vorspannkraftverlust. Ein quasi-isotropes Kohlenstofffaser-EP-Laminat ([0/90/±45]s-Lagenaufbau) wies unter RT-Bedingungen annähernd den gleichen Vorspannkraftverlust wie eine Referenzprobe aus Stahl auf. Weitere Untersuchungen zeigten, dass höhere Montagevorspannkräfte zu einem geringeren Vorspannkraftverlust führen, da auftretende Setzeffekte direkt beim Anziehen in einem größeren Maße reduziert werden.

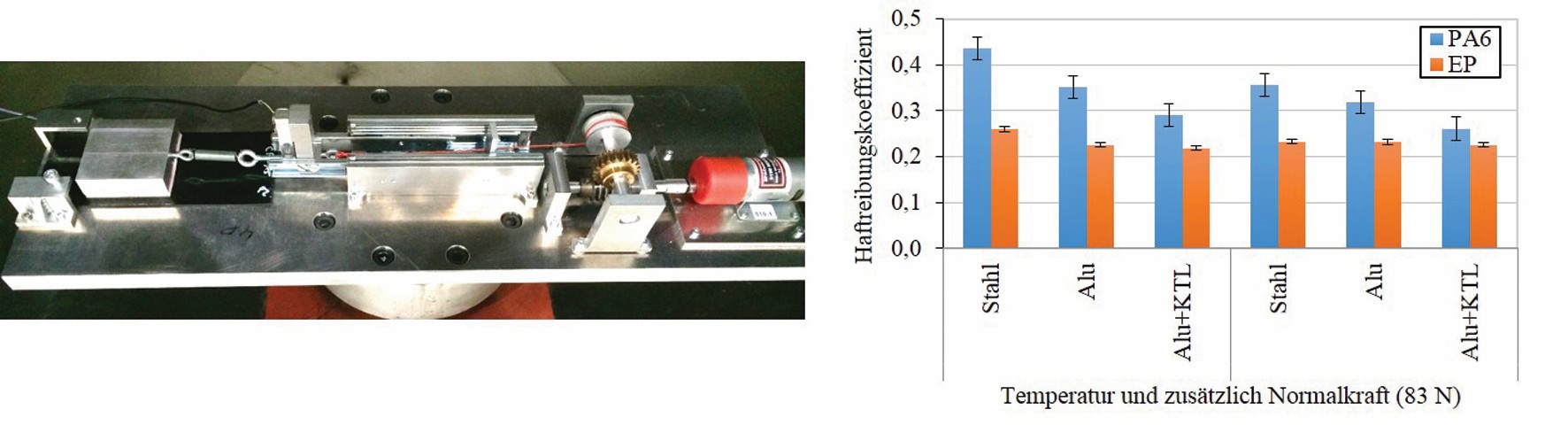

Ein wichtiger Bestandteil reibschlüssiger Lasteinleitungselemente sind Reibkoeffizienten. Mit dem in Bild 3 dargestellten Versuchsstand wurden die Haftreibungskoeffizienten verschiedener FVK-Paarungen und FVK-Metall-Paarungen ermittelt.

In dem getesteten (geringen) Normalkraftbereich wurde keine Abhängigkeit von der Normalkraft, der Faserart oder des Lagenaufbaus festgestellt. Jedoch zeigte sich für Reibpaarungen mit PA6-Laminaten gegenüber EP-Laminaten eine Abnahme des Haftreibungskoeffizienten mit der Temperatur.

Abgeleitete Lasteinleitungskonzepte

Die wesentlichen Anforderungen an FVK-Lasteinleitungskonzepte waren geringe Fertigungs- und Betriebskosten, die einfache Montier- und eventuelle Lösbarkeit sowie der Toleranz-ausgleich der zu fügenden Bauteile bei Schraubenverbindungen. Basierend auf den Erkenntnissen der genannten Voruntersuchungen wurden neue Lasteinleitungskonzepte entwickelt beziehungsweise bestehende Konzepte weiterentwickelt. Nachfolgend werden einige ausgewählte Beispiele beschrieben [1].

Die Einleitung hoher Lasten (mehrere 100 kN) in monolithische CFK-Bauteile kommt in der Luftfahrt häufig vor. Aufgrund des begrenzten Bauraums sind oft Augenverbindungen mit geringen Randabständen notwendig. Das Versagen wechselt dann von „gutmütiger“ Lochleibung hin zu spontanem Flankenzugbruch, Ausscheren oder einer Mischform. Zur Dimensionierung dieser Augenverbindungen unter In-Plane- und Out-of-Plane Biegebelastung wurden fortschrittliche numerische Modellierungsmethoden zur Analyse des progressiven Versagens eingesetzt und entwickelt. Diese umfassten den Einsatz von Kontinuumselementen mit lagenweisem Aufbau und eines benutzerdefinierten Materialmodells mit 3-D-Versagenskriterien nach Puck inklusive Ansätzen zur Steifigkeitsdegradation. Des Weiteren wurden Kohäsivmodelle zur Analyse von Delaminationen implementiert. Für die Vorhersage der Rissinitiierung wurden dabei die zuvor im Projekt bestimmten Festigkeiten in Laminatdickenrichtung (33- beziehungsweise 13-Festigkeiten) eingesetzt. Eine Validierung dieser Modellierungsmethode erfolgte schließlich durch ein umfangreiches Versuchsprogramm. Das Ziel ist eine validierte und möglichst einfache Methode zur Dimensionierung einer Augenverbindung bei gegebener Belastung.

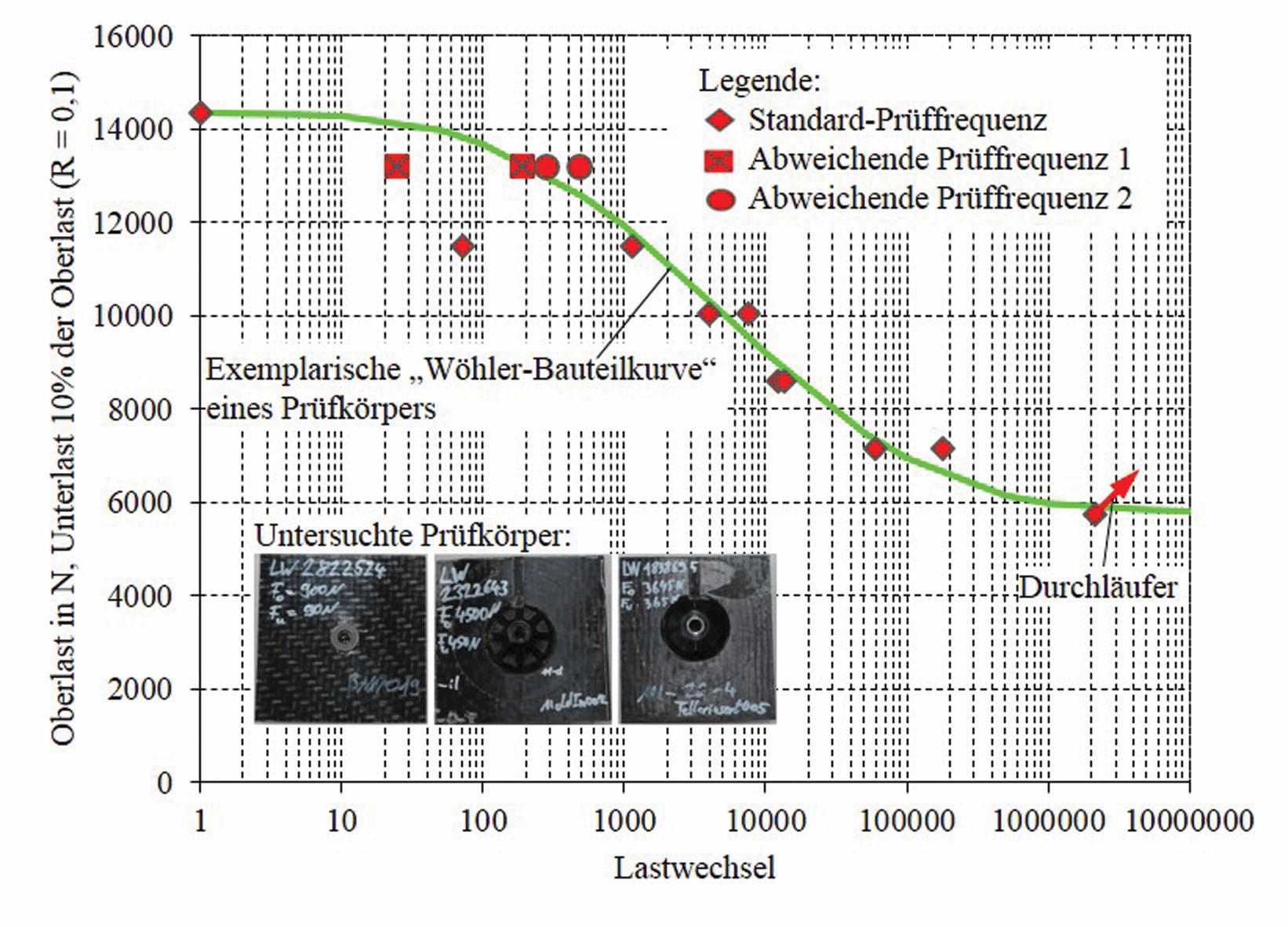

Im Bereich zukünftiger Leichtbaustrukturen der automobilen Großserie haben aufgrund kurzer Herstellzyklen und hoher Funktionalisierungsmöglichkeiten thermoplastisch endlosfaserverstärkte Strukturen ein großes Potenzial. Im Rahmen dieses Projekts wurden unter anderem Lasteinleitungselemente zur Übertragung von Out-of-Plane-Kräften, zum Beispiel angespritzte „Onserts“, in thermoplastisch endlosfaserverstärkte Strukturen betrachtet. Diese Lasteinleitungselemente konnten durch kontinuierliche Optimierungsprozesse im Bereich der Konstruktion, Auslegung, Fertigung und des Materialverständnisses zur Übertragung von bis zu zehnmal höheren Lasten gegenüber konventionellen, preisgünstigen FVK-Lasteinleitungskonzepten weiterentwickelt werden. Neben quasistatischen Prüfungen wurden zudem höherdynamische sowie zyklische (Bild 4) Versuche unterschiedlicher Verbindungselemente durchgeführt und miteinander verglichen.

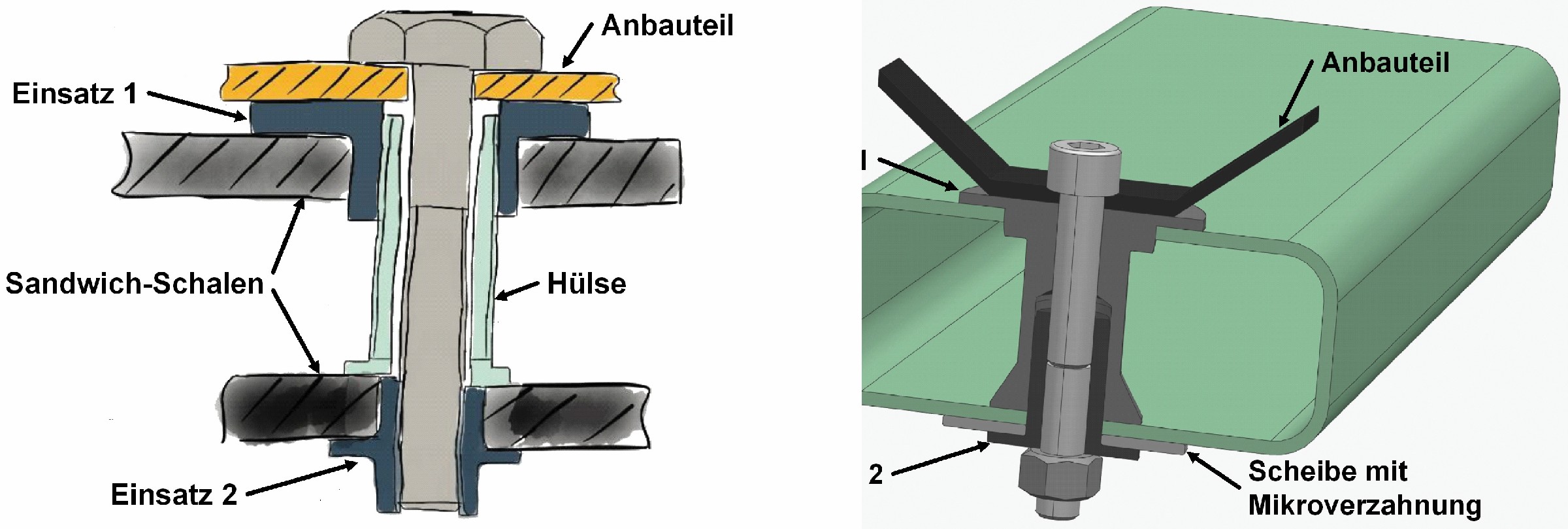

Ein weiterer Anwendungsfall bestand in der Einleitung hoher Lasten in einen beidseitig zugänglichen, prismatischen Hohlquerschnitt für Fahrzeugstrukturen. Die Entwicklung der Krafteinleitung erfolgte nach der methodischen Produktentwicklung (Bild 5), Konzeptions-, Lösungsfindungs- und Benchmarkingphase.

Das vielversprechendste Konzept stellt die Krafteinleitung über Lochleibung bei großem Durchmesser von Einsatz 1 und Formschluss durch Mikroverzahnung in Einsatz 2 sicher.

Das dargestellte Konzept wurde analytisch vorausgelegt und per FE-Simulation in Iterationsschleifen verbessert. Dabei wurde auf Montagefreundlichkeit und angemessenen Herstellungsaufwand geachtet. Anhand von Prototypen wurden typische Belastungsfälle geprüft und mit numerischen Berechnungen verglichen. Dabei wurden die gestellten Anforderungen erfüllt, sodass eine fertigungsoptimierte Gestalt für die automobile Produktion definiert werden konnte.

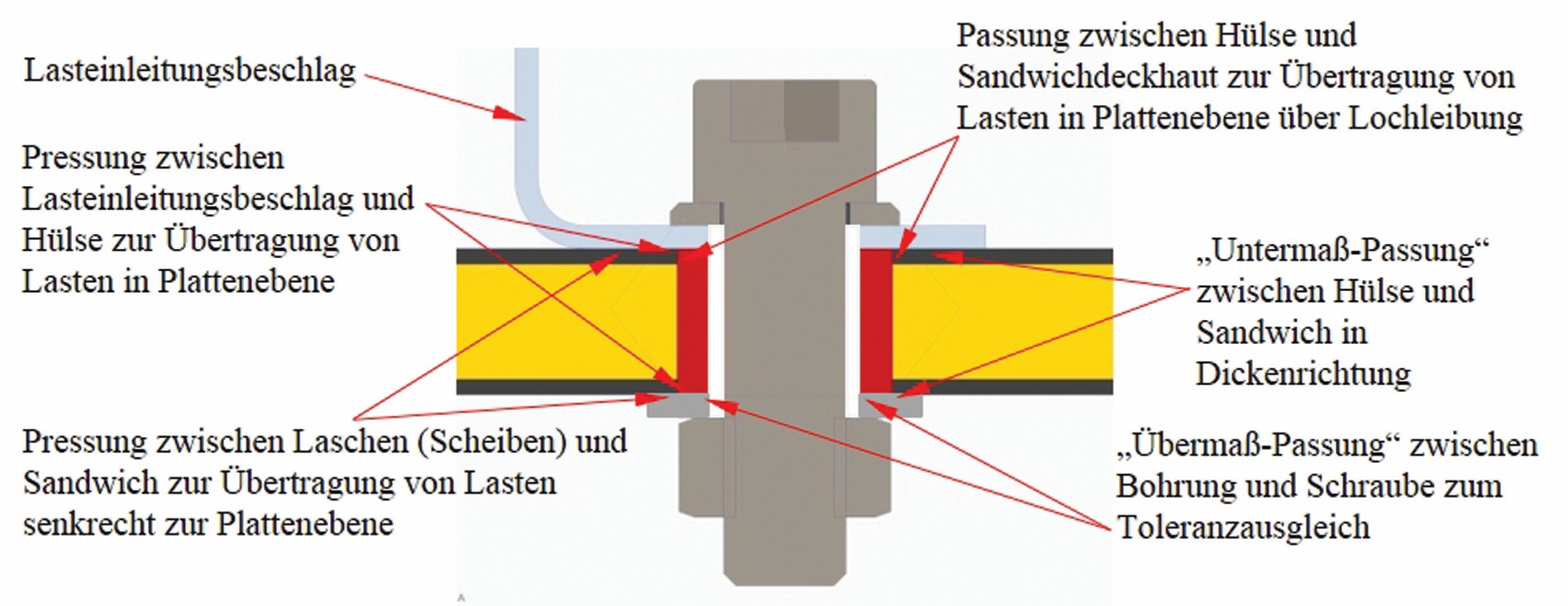

Die Analyse zu Krafteinleitungen in Sandwichstrukturen ergab unter gegebenen Lastfällen aus dem Automobilbau das Konzept „durchgesteckte Schraube mit massiver Metallhülse“ als aussichtsreichstes Konzept (Bild 6).

Dieses Lasteinleitungskonzept wurde analytisch und numerisch vor-ausgelegt und experimentell als Einzel- und Mehrschraubenverbindung validiert. Die Ergebnisse zeigen, dass relativ hohe Lasten in der Sandwichebene und moderate Lasten senkrecht dazu übertragen werden können.

Denny Schüppel, Abteilung MAI Carbon, Carbon Composites e. V.

Felix Brandmayr, Universität der Bundeswehr München

Florian Hermsdorf, Universität der Bundeswehr München

Brian Bautz, Airbus Group

Dr. Tjark von Reden, Abteilung MAI Carbon, Carbon Composites e. V.

Prof. Dr. Helmut Rapp, Universität der Bundeswehr München

Kontakt: Carbon Composites e. V. Abteilung | Spitzencluster MAI Carbon, Am Technologiezentrum 5, 86159 Augsburg www.mai-carbon.de