Von der zeichnungsbasierten zur agilen artikelbasierten Stückliste

Mit der historischen Entwicklung der computergestützten Produktentwicklung haben sich auch die Anforderungen an eine zukunftsfähige, agile Stückliste geändert. Insbesondere ihre verwaltungstechnische Einordnung im Kontext von PDM/PLM und ERP ist einem massiven Wandel unterworfen. Diese Einordnung legt die Basis für alle Phasen des Produktlebenszyklus in Form einer generischen Struktur.

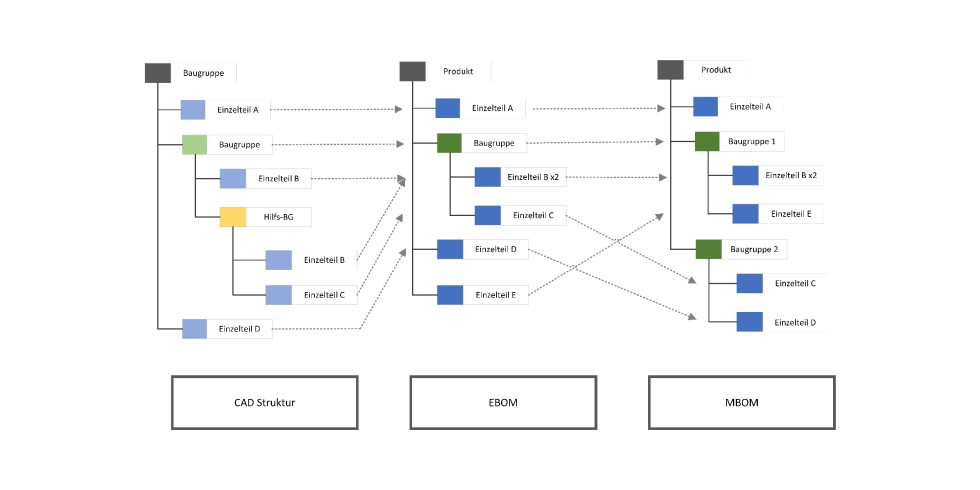

Bild 1: Beziehung zwischen CAD-Struktur der Konstruktionsliste und der Fertigungsstückliste. Grafik: Julien Mrowka

Durch die Initiative Industrie 4.0 erhalten produzierende Unternehmen viel Unterstützung, um die Möglichkeiten der Digitalisierung umsetzen zu können. Der kontinuierlich steigende Bedarf zur Realisierung von individuellen Kundenwünschen, der Losgröße 1 und der damit einhergehenden hohen Variantenvielfalt, sowie die fortschreitende Ausweitung und Verlagerung von Produktionsstandorten führt zu Kosten- und Zeitdruck im Produktentstehungsprozess. Der Stückliste als Basis der Produktrepräsentation kommt dabei eine zentrale Bedeutung zu. Sie wird in allen Phasen des Produktlebenszyklus in unterschiedlichen Ausprägungen benötigt und muss für den jeweiligen Anwendungsfall, bezogen auf Struktur und Informationsgehalt, spezifisch aufbereitet sein.

Die industrielle Praxis zeigt, dass es, meist historisch bedingt, oft an einer klaren Trennung zwischen den in der Stückliste enthaltenen Artikeln und den beschreibenden CAD-Dokumenten mangelt. Hinzu kommt der Versuch, die verschiedenen Anforderungen, zum Beispiel Funktions- und Montagerelevanz, innerhalb einer Stückliste zu vereinen. Dies führt meist zu Stücklistenausprägungen, die weder dem einen noch dem anderen gerecht werden, obwohl moderne Produktdatenmanagement-Systeme (PDM) umfangreiche technische Möglichkeiten bieten, diesen Anforderungen funktional und strukturell zu entsprechen.

Die Vorteile einer durchgängig nutzbaren, agilen und adaptiven Stückliste werden im Detail untersucht und ein entsprechendes Lösungskonzept vorgestellt. Die erarbeitete Lösung erlaubt im Änderungsfall, bei Lieferengpässen oder Produktionsverlagerungen eine flexible Anpassung der Stückliste.

Um das wirtschaftliche und organisatorische Potential der aus dem Produktentwicklungsprozess resultierenden Stückliste voll ausnutzen zu können, ist es notwendig, die CAD-Struktur und die Artikelstruktur klar voneinander zu trennen und entsprechend zu verwalten. Funktional austauschbare Komponenten werden durch Platzhalterobjekte ersetzt und die Zeichnung (oder die 3D-CAD-Struktur) getrennt von der Entwicklungsstückliste verwaltet. Der Datenpflegeaufwand kann somit drastisch reduziert und die Datenkonsistenz erhöht werden.

3D-CAD-Struktur und Stückliste

Folgend soll zunächst der Stand der Technik dargestellt und wichtige Begrifflichkeiten sollen definiert werden.

Artikel und Artikelstammsatz:

Nach Eigner/Stelzer ist ein Artikel ein Objekt, für welches typischerweise in einem PDM-System ein Stammsatz angelegt wird, das heißt für alles was im Unternehmen gefertigt, gekauft, gelagert und verkauft wird. Der Stammsatz besteht aus Stamm- oder Metadaten, die selbständig, ohne Beziehung zu anderen Daten, aussagefähig sind. Der Artikelstammsatz beinhaltet demnach eindeutig identifizierende und klassifizierende Eigenschaften des Artikels, etwa Identifikationsnummer, Benennung und Werkstoff. Ein Artikel kann ein Einzelteil, ein Modul oder das fertige Produkt darstellen. Einem Artikel können je nach dessen Art unterschiedliche Dokumente zugeordneten werden, die diesen detailliert beschreiben und spezifizieren [1].

Dokument und Dokumentenstammsatz:

Ein Dokument stellt eine festgelegte und strukturierte Menge von Informationen dar, die als Einheit verwaltet wird und zwischen Anwendern und Systemen ausgetauscht werden kann [2]. Analog zu Artikeln müssen auch Dokumente mit eindeutig beschreibenden Merkmalen, beispielsweise Dokumentennummer und Revisionsstand, versehen werden. Diese Dokumentenstammdaten sind zum Beispiel in einem PDM-System im Dokumentenstammsatz festgelegt und zusammengefasst [3].

CAD-Struktur:

Basierend auf den funktionalen Anforderungen an ein Produkt entwickelt der Konstrukteur zunächst die CAD-Struktur, die alle geometrischen Komponenten (CAD-Dokumente) eines Produkts oder einer Baugruppe und deren Beziehungen untereinander enthält. Die CAD-Dokumente (3D-Modelle, 2D-Zeichnungen) bilden die virtuelle Repräsentation der einzelnen Artikel in der Stückliste.

Die CAD-Struktur wird unabhängig von der Stückliste erstellt, sie kann dieser jedoch in Umfang und Struktur ähneln [4].

Stückliste:

Nach Definition in der DIN 199 ist die Stückliste „ein für den jeweiligen Zweck vollständiges, formal aufgebautes Verzeichnis für einen Gegenstand, das alle zugehörigen Gegenstände unter Angabe von Bezeichnung (Benennung, Sachnummer), Menge und Einheit enthält“ [5]. Sie ist demnach die tabellarische Darstellung des Produkts beziehungsweise der Produktstruktur, die alle diesem zugehörigen Artikel enthält.

Beziehung 3D-CAD-Struktur & (Konstruktions-) Stückliste:

Ausgehend von der CAD-Struktur entsteht die Konstruktionsstückliste (en: Engineering Bill of Materials = EBOM), die nach funktionalen Gesichtspunkten aus Sicht des Konstrukteurs aufgebaut ist. Die Konstruktionsstückliste nach DIN 199 ist „eine Stückliste, die im Konstruktionsbereich im Zusammenhang mit den zugehörigen Zeichnungen erstellt wird. Sie ist in der Regel auftrags- und fertigungsneutral“ [5]. Neben den geometrischen Komponenten aus der CAD-Struktur kann sie auch weitere nicht-geometrische Artikel, wie zum Beispiel Öle oder Klebstoffe, enthalten [4].

Für einen Artikel können mehrere CAD-Komponenten repräsentativ sein – z.B. eine Feder in gestauchter und gestreckter Form. Jeder Stücklistenposition, die auf einen Artikel verweist, können beliebig viele beschreibende Dokumente zugeordnet werden [6].

Analog dazu können in der CAD-Struktur weitere Dokumente enthalten sein, die keinem Artikel zugeordnet werden (zum Beispiel konstruktive Hilfsbaugruppen) und entsprechend nicht Bestandteile der Stückliste sind. Darüber hinaus kann ein CAD-Dokument als Repräsentant für mehrere Artikel gültig sein, wenn beispielsweise deren geometrische Gestalt identisch ist, sich die Teile jedoch im Werkstoff unterscheiden.

Diese Zuordnungslogik zwischen Artikel und Dokument ist somit grundsätzlich vom Typ n:m. Der große Vorteil dieser Systematik sind eigenständige Lebenszyklen der Objekte und die daraus resultierende Unabhängigkeit im Änderungsfall. Eine Änderung am Dokument erfordert nicht zwangsläufig eine Änderung des zugeordneten Artikels und vice versa. Häufig definieren sogenannte Änderungsklassen, wie sich die Änderung auf die Versionierung der Dokumente oder Nummerierung der Artikel auswirkt. Dies ist nur durch Separierung beider Objekttypen und -strukturen konsequent umsetzbar [1].

Konstruktionsstückliste und Fertigungsstückliste:

In der Produktentwicklung ist die Konstruktionsstückliste das führende Objekt zur Beschreibung des Produkts und damit die Basis für alle weiteren Phasen im Produktentstehungsprozess.

Neben der Konstruktionsstückliste können weitere Stücklistenausprägungen und Sichten desselben Produkts im Unternehmen für den jeweiligen Zweck bzw. Nutzer Verwendung finden, wie z.B. die Fertigungsstückliste (en: Manufacturing Bill of Materials = MBOM) [1]. Diese montage- und fertigungsgerechte Ausprägung wird auf Basis der Konstruktionsstückliste erstellt, umstrukturiert und berücksichtigt vorliegende Montagelinien, sowie Fertigungsmaschinen und -hilfsmittel des jeweiligen Produktionsstandorts. Die Fertigungsstückliste ist somit werksspezifisch (Bild 1). Es existieren Forschungsansätze, diese (zumindest teilweise) automatisch aus der Konstruktionsstückliste ableiten zu können [4] [7].

Üblicherweise wird die Konstruktionsstückliste als Ergebnis der Produktentwicklung im PDM-System erstellt. Die Fertigungsstückliste, als bedeutendes Werkzeug in der Produktherstellung, wird hingegen meist im Enterprise-Resource-Planning-System (ERP) erstellt (Bild 1) [7].

Die CAD-Struktur steht in unmittelbarer Beziehung zur funktional strukturierten Konstruktionsstückliste. Aus dieser wird dann werksspezifische eine Fertigungsstückliste abgeleitet (Bild 1).

Evolution der Erstellung von Produktstrukturen

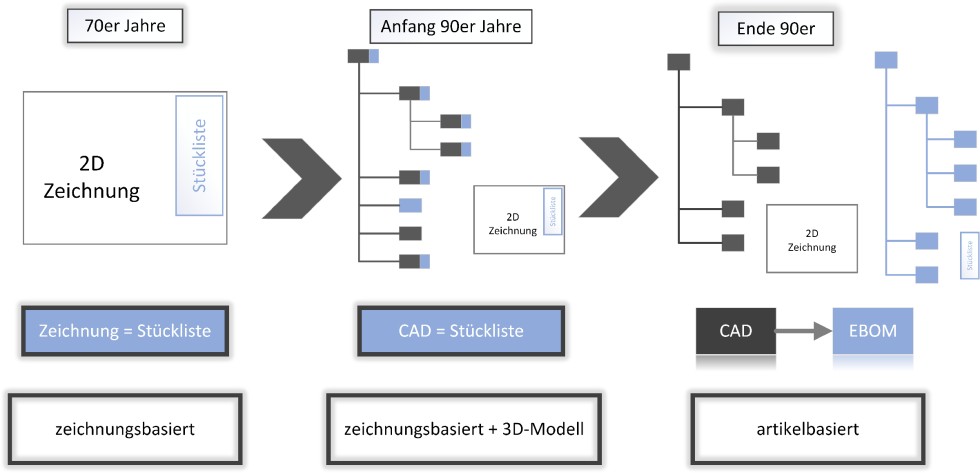

Die Darstellung und Verwaltung von Produktstrukturen hat sich seit den 1970er Jahren in Folge der technischen Erfordernisse und des EDV-Fortschritts mehrfach gewandelt und weiterentwickelt (Bild 2).

- In den 1970er/1980er Jahren ist die Produktbeschreibung und -darstellung noch rein zeichnungsbasiert. Auf der 2D-Zeichnung (Bild 2) sind alle produktrelevanten technischen Informationen dargestellt und die Stückliste ist auf der Zeichnung abgebildet – die Produktbeschreibung ist somit rein auf Dokumente beschränkt [8]. Bei diesem Ansatz gibt es keine klare Unterscheidung zwischen Stammdaten und Inhalt, weil beide in demselben Objekt erscheinen [2].

- Ende der 1980er, Anfang der 1990er Jahre beginnt die Einführung kommerzieller, softwarebasierter 3D-Modellierungskerne, wobei der umfängliche Umstieg von 2D- auf 3D-CAD-Systeme erst um 1995 erfolgt [9]. Die 2D-Zeichnung, als erforderlicher Informationsträger für die folgenden Fertigungsprozesse, wird von diesem Zeitpunkt an vom zuvor erstellten 3D-Modell abgeleitet (Bild 2). 2D- und 3D-Repräsentationen des Produkts existieren bei diesem Ansatz parallel. Die Stückliste liegt in Form der 3D-CAD-Struktur vor (die Dokumentennummer entspricht folglich der Artikelnummer im Sinne einer 1:1 Beziehung) und die Stückliste wird meist nach wie vor auf der 2D-Zeichnung abgebildet [8].

- Mit der Einführung von PDM-Systemen gegen Mitte/Ende der 1990er Jahre und der damit einhergehenden kontinuierlichen Verbesserung der Verwaltungsmöglichkeiten von Produktdaten und -strukturen entfällt die Notwendigkeit, Dokument und Artikel unter der gleichen Nummer zu führen – Bild 2. Die 3D-CAD-Struktur und die Stückliste können, im Sinne der existierenden Beziehungen, fortan getrennt voneinander aufgebaut, verwaltet und miteinander verknüpft werden. Dieser Entwicklungsschritt wird auch als „artikelbasiert“ (en. „part-centric“) bezeichnet. Die Stückliste wird jedoch meist (und zum Teil immer noch) – unnötigerweise – weiterhin auf der 2D-Zeichnung abgebildet.

Durch die Abbildung der Stückliste auf der 2D-Zeichnung ist diese somit direkt auch mit dem 3D-CAD-Modell verknüpft. Änderungen an der Stückliste oder der enthaltenen Artikel erfordern somit auch eine Änderung der 2D-Zeichnung, obwohl dies nicht zwangsläufig erforderlich sein muss (zum Beispiel bei Änderung des Werkstoffs oder des Lieferanten). Das Konzept der Ableitung der werksorientierten Fertigungsstückliste von der funktionalen Konstruktionsstückliste hat zu diesem Zeitpunkt noch keine Berücksichtigung in der industriellen Praxis gefunden, das heißt, dass die Konstruktionsstrukturen am späteren Montageprozess ausgerichtet sind.

Konzept zur Weiterentwicklung der Produktstruktur

Obwohl der zeichnungsbasierte Ansatz und die Verwaltung der Stückliste als CAD-integrierte Struktur (3D-modellbasierter Ansatz) mittlerweile als obsolet angesehen werden können, ist zu beobachten, dass viele Unternehmen dennoch an dieser Arbeitsweise festhalten [10]. Weitreichendes Potential bleibt dadurch oft ungenutzt.

Fehlt die Trennung zwischen CAD-Struktur und Stückliste, äußert sich dies insbesondere im Änderungsfall. Wird zum Beispiel ein Konstruktionsdokument für mehrere Artikel verwendet bedeutet dies, dass eine möglicherweise erforderliche Konstruktionsanpassung sich direkt auf alle mit diesem Dokument verknüpften Artikel auswirkt (1:n-Beziehung). Wird der Artikel jedoch im Sinne einer 1:1-Beziehung durch das Konstruktionsdokument repräsentiert, erfordert ein neuer Artikel basierend auf dieser Konstruktion eine Kopie des Dokuments und der Vergabe einer neuen eindeutigen Dokumentennummer. Konstruktionsanpassungen müssen dann in jedem Artikel, statt in einem mit allen Artikeln verknüpften Konstruktionsdokument vorgenommen werden.

Auch wird der innovative Ansatz einer funktionsorientierten Konstruktionsstückliste und der daraus abgeleiteten werksorientierten Fertigungsstückliste nicht konsequent umgesetzt. Dies ist vor allem auf die verwaltungstechnische Trennung von Konstruktionsstückliste im PDM und Fertigungsstückliste im ERP, dem damit einhergehenden EDV-Systembruch und dem entsprechenden Pflegeaufwand zurückzuführen. Anstelle dessen wird mit Ansätzen wie „Design for Assembly“ versucht, montagegerechte Strukturanforderungen an die Stückliste bereits in der Konstruktionsphase zu berücksichtigen [11]. Fließen zu viele montage- und somit werksspezifische Anforderungen bereits in die Konstruktionsstückliste ein, so ist eine generische, werksunabhängige Form im möglichen Fall einer Verlagerung oder Ausweitung der Fertigungsstandorte nicht mehr grundsätzlich gegeben. Auch die Wiederverwendung von funktional klassifizierten Baugruppen wird unter Umständen eingeschränkt oder gar unmöglich.

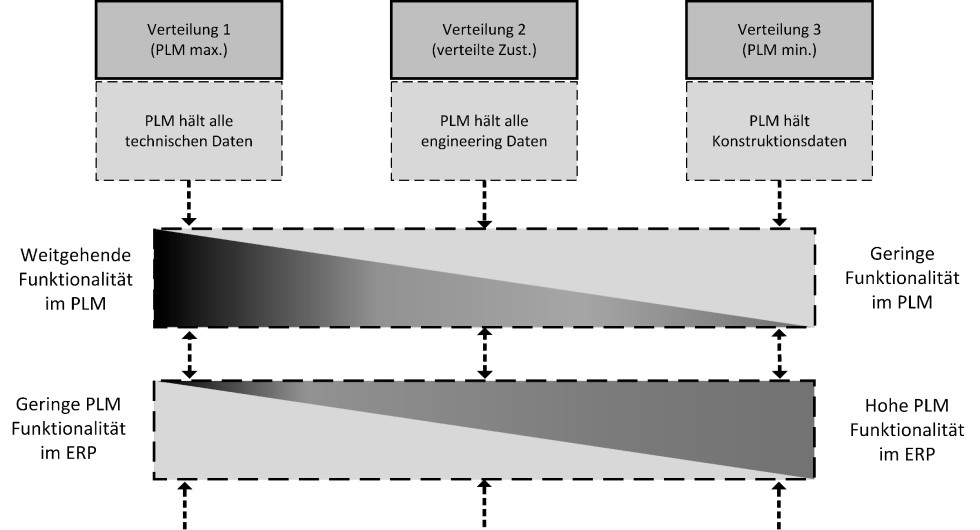

Moderne PDM-Systeme, zum Beispiel Siemens Teamcenter, verfügen über Module und Funktionalitäten, welche die Erstellung der Fertigungsstückliste bereits in diesem EDV-System ermöglichen. Der frühe Systembruch und der notwendige, höhere Synchronisationsaufwand entfällt infolgedessen und die Komplexität der Schnittstelle zwischen PDM und ERP wird reduziert. Änderungen und Umstrukturierungen spiegeln sich innerhalb einer homogenen IT-Systemumgebung unmittelbar wider. Das PDM-System wird bei dieser Anwendung nach Eigner/Stelzer in der maximalen Funktionalitätstiefe genutzt (Bild 3, Verteilung 1).

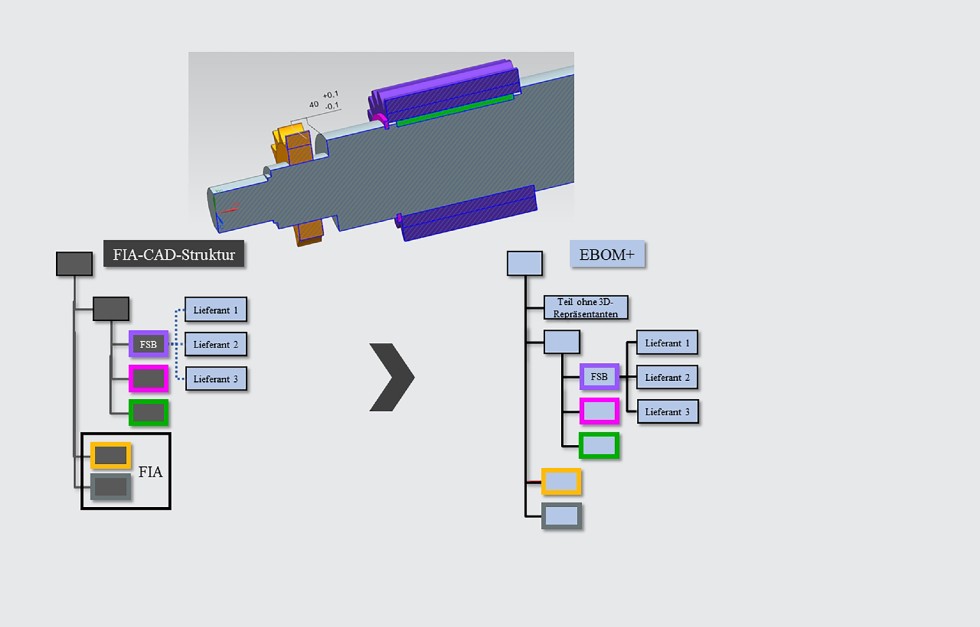

Um die Anforderung nach maximaler Flexibilität schon in der Konstruktionsphase zu berücksichtigen, lassen sich lieferanten- und standortunabhängige Platzhalterkomponenten mit Hilfe eines FSBs (Funktional substituierbarer Baukasten) in die Konstruktionsstückliste integrieren und bis zu ihren finalen Auflösung in der Montage bzw. in der vom Kunden spezifizierten Ausprägung, beibehalten. Diese Ausprägung der Stückliste wird als Konstruktionsstückliste+ (EBOM+) oder Fertigungsstückliste+ (MBOM+) bezeichnet [12].

Der reduzierte Änderungsaufwand, bedingt durch das Separieren der Stückliste von der 2D-Zeichnung bzw. der 3D-CAD-Struktur, kann durch die Anwendung des Functional-Information-Assembly (FIA) weiter gesenkt werden. Analog zur Methodik des Functional-Information-Models im Einzelteil werden so die bislang auf der Zeichnung abgebildeten fertigungs- und montagerelevanten Informationen, wie z.B. Anzugsdrehmomente, auf Baugruppenebene direkt ins 3D-Modell integriert [13]. Solange die 2D-Zeichnung als Grundlage für die Fertigungs- und Montageprozesse genutzt wird, erfordern Änderungen am 3D-CAD-Modell stets assoziative Änderungen an der 2D-Zeichnung und die Verwaltung dieser als zusätzliches Dokument. Die Nutzung der FIA-Methode ermöglicht eine zeichnungslose Fertigung und Montage und wird als wichtige Teillösung im Gesamtkonzept berücksichtigt (Bild 4).

Bild 4: Konzept der agilen, zukunftsfähigen Stückliste basierend auf der FIA-CAD-Struktur. Grafik: Jonathan Leidich

Mit der Integration der FIA-Methode in die 3D-CAD-Struktur als „Single source of truth“, sowie des FSB-Ansatzes zur Substitution definierter Artikel wird die Einführung einer agilen, adaptiven Stückliste ermöglicht (Bild 4).

Fazit:

Das vorliegende Konzept berücksichtigt die verschiedenen Anforderungen, die an die Agilität der Stückliste im Sinne einer rein 3D-Modell-basierten Produktion gestellt werden, und kann vollumfänglich im PDM-System abgebildet werden. Dieser erweiterte artikel-basierte Ansatz ist durch eine funktionale Artikelstruktur mit Substitutionsobjekten assoziativ zur FIA-Struktur charakterisiert. Eine Fertigungszeichnung wird überflüssig, wodurch sich automatisch der Verwaltungs- und Änderungsauftrag reduziert. Der FSB ermöglicht die Flexibilität in der Konstruktion und im Einkauf. Somit lassen sich Kostenreduktionen im Beschaffungs- und Montageprozess unmittelbar umsetzen.

Literatur:

- [1] M. Eigner and R. Stelzer, Product Lifecycle Management: Ein Leitfaden für Product Development und Life Cycle Management, 2nd ed. Dordrecht: Springer, 2013.

- [2] Dokumentenmanagement, DIN EN 82045:2001, Deutsches Institut für Normung, 2001.

- [3] V. Arnold, H. Dettmering, T. Engel, and A. Karcher, Product Lifecycle Management beherrschen. Berlin, Heidelberg: Springer Berlin Heidelberg, 2011.

- [4] A. Stekolschik, “Approach to structure management and customer-related configuration in the product lifecycle in mechanical engineering,” IOP Conf. Ser.: Mater. Sci. Eng., vol. 715, p. 12108, 2020, doi: 10.1088/1757–899X/715/1/012108.

- [5] DIN 199:1984: Begriffe im Zeichnungs- und Stücklistenwesen, DIN 199, Deutsches Institut für Normung, 1984.

- [6] M. Muschiol, “Digitale Archivierung – Grundlage für ein modernes Konstruktionsdaten-management,” Konstruktion, vol. 2000, no. 52.

- [7] C. Lee, C. S. Leem, and I. Hwang, “PDM and ERP integration methodology using digital manufacturing to support global manufacturing,” Int J Adv Manuf Technol, vol. 53, 1–4, pp. 399–409, 2011, doi: 10.1007/s00170–010–2833-x.

- [8] Siemens Industry Software GmbH, Smarte Produkte erfordern ein Umdenken bei Produktstrukturen und Prozessen, 2016.

- [9] S. Vajna, H. Bley, P. Hehenberger, C. Weber, and K. Zeman, CAx für Ingenieure: Eine praxisbezogene Einführung, 2nd ed. Berlin, Heidelberg: Springer Berlin Heidelberg, 2009.

- [10] Ruemler et. al., “Promoting Model-Based Definition to establish a complete product definition,” Proceedings of the ASME 2016 International Manufacturing Science and Engineering Conference, 2016.

- [11] Moultrie, J., Maier, A., “A simplified approach to design for assembly,” Journal of Engineering Design, 2014, March.

- [12] J. Leidich et. al., Methoden für die durchgängigen Anwendungen einer EBOM mithilfe klassenbasierter Substitutionsobjekte, TU Dresden, EEE-2021; Beitrag ID: 118.

- [13] P. Robl, A. Nowitschkow, S. Krause, and C. Lipp, “Functional Information Model – FIM,” Patentschrift 18174890.6, Dec 4, 2019.

BSc. Jonathan Leidich

ist Research-Engineer im Bereich T REE MDM DMT der Siemens AG.

Dr.-Ing. Peter Robl

ist Leiter Research Group bei T REE MDM DMT und

MSc. Julien Raphael Mrowka

ist Research-Engineer bei T REE MDM DMT.

Kontakt:

Siemens AG,

81739 München,

julien.mrowka@siemens.com,

jonathan.leidich.ext@siemens-energy.com,

peter.robl@siemens.com

www.siemens.com