Verbindungen für die E-Mobilität

Automobil-Hersteller arbeiten an alternativen Antriebsformen, allen voran an der E-Mobilität. Dies erfordert auch neue Lösungen für die Verbindungstechnik.

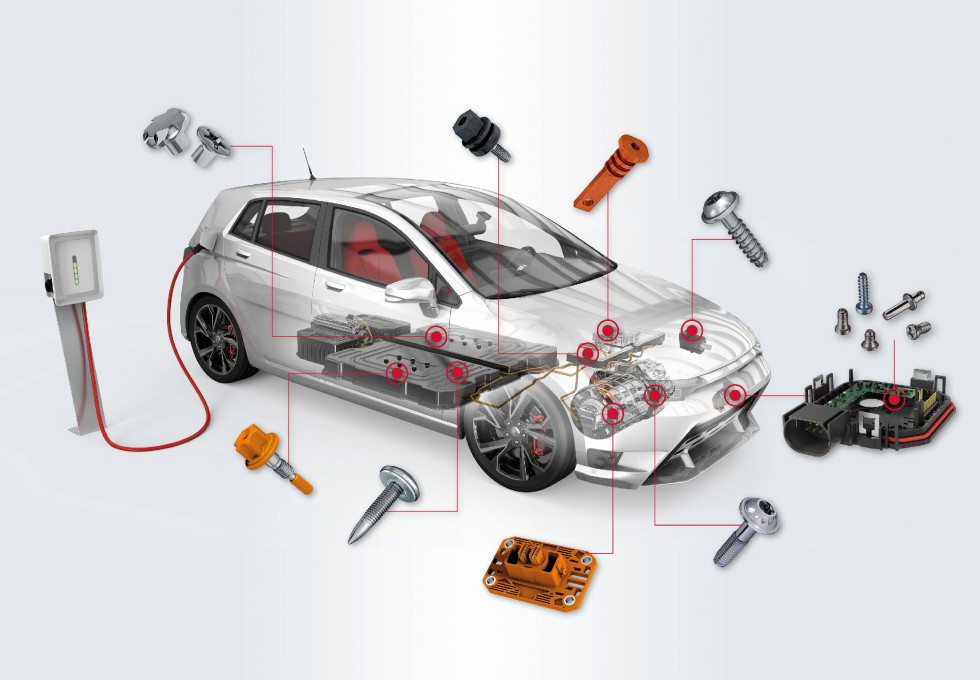

Produkte für Anwendungen in der Elektromobilität.

Foto: Ejot

Produkte für die Elektromobilität erfüllen häufig andere Funktionen als „klassische“ Schrauben. Bei vielen Anwendungen kommen auch alternative Werkstoffe zum Einsatz. So werden Komponenten von Ejot für den Hoch-Volt-Bereich der E-Fahrzeuge in einem aufwändigen, mehrstufigen Kaltumformungs-Prozess aus Kupfer statt aus Stahl hergestellt. In Kombination mit einer weiteren Ejot Fertigungsspezialität, dem Kunststoff-Spritzguss, ist die Kaltmassiv-Umformung auch die Basis-Technik für spezielle Metall-Kunststoff-Komponenten. Diese kommen beispielsweise als Polschrauben für die Hoch-Volt-Kontaktierung von Batteriemodulen oder als Distanzhalter zur elektrischen Entkopplung von Leiterplatten in einem On-Board Charger zum Einsatz.

Batteriesysteme befestigen

Rund um das Thema Batterie liegt der Fokus bei Ejot wieder im „Verbinden“. Dort, wo höchste Montagesicherheit und Leistungsfähigkeit gefragt sind, kann laut Ejot die bereits aus dem Karosserie-Rohbau bekannte, fließlochformende FDS-Schraube ihre Vorteile ausspielen. Für diesen Anwendungsfall ausgestattet mit einer speziellen Dichtfunktion, sorgt sie für eine sichere Befestigung des Batteriegehäuses mit dem Deckel, heißt es weiter. Das ebenfalls aus dem Karosserie-Rohbau bekannte Ejoweld-Reibelementschweißen kommt dann ins Spiel, wenn an den Batterierahmen noch Aluminium-Komponenten gefügt werden müssen. Und falls der Batteriekasten aus Kunststoff statt aus Metall gefertigt ist, ermöglichen EVO-PT-Schrauben eine prozesssichere Direktverschraubung des Deckels an den Batterierahmen. In der Konstruktion bieten sie darüber hinaus eine FEM-gestützte Bauteilanalyse und den digitalen Berechnungsservice EVO-Calc.

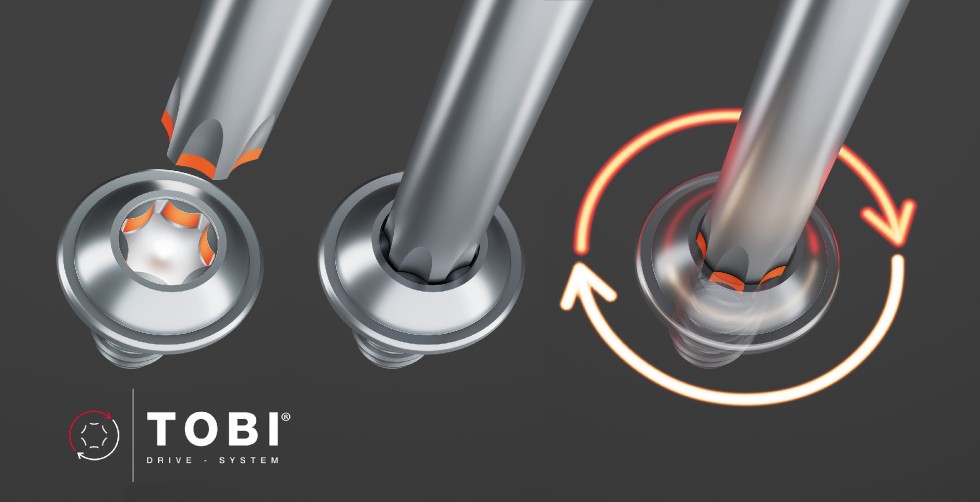

Das Tobi-Drive-System ist ein komplett neu entwickeltes Antriebskonzept. Aufgrund der speziellen Geometrie zwischen Antrieb und Bit können den Angaben zufolge damit drei wichtige Anforderungen kombiniert werden: Die axiale Ausrichtung des Systems beim Einsetzen des Bits in den Schraubenkopfantrieb vereinfache das Handling auch in schwer zugänglichen Bereichen. Eine bis zu 10-fach vergrößerte Kontaktfläche zwischen Bit und Antrieb sorge für eine geringere Flächenpressung und somit für weniger Verschleiß der Werkzeuge. Und last but not least führen die großen konkaven und die kleinen konvexen Radien im Antrieb sowie eine Verjüngung zur Bit-Oberkante zu einer leichten Klemmwirkung der Schraube, so dass diese nicht aus dem Bit herausfallen kann. Dies führe zu einem sicheren Arbeiten in allen Positionen, zum Beispiel bei der Überkopfmontage oder beim Verschrauben von Komponenten oder Bauteilen in schwer zugänglichen Bereichen – auch bei automatisierten Verschraubungsprozessen.

Darüber hinaus könne durch den Selbsthalte-Effekt des Tobi-Drive-Systems auf die bisher in der Montage eingesetzte Vakuumtechnologie zum Ansaugen der Schraube im Mundstück verzichtet werden. Das Antriebssystem hält auch Schrauben aus nicht-magnetischen Werkstoffen in allen Lagen sicher fest. Dies führe zu einer deutlichen Kosten- und Zeitersparnis sowie zu einer Verminderung des CO2-Fußabdruckes in der Produktion.