Steigerung der Bauteilqualität durch Erhöhung der Anlagensteifigkeit eines FDM-Druckers

Die Qualität 3D-gedruckter Bauteile ist von einer Vielzahl an Einflussparametern abhängig. Nach Identifikation der Haupteinflussparameter auf die relevante Zielgröße, wie zum Beispiel Maß- und Formhaltigkeit, mechanischen Eigenschaften oder Optik, können geeignete Maßnahmen dabei helfen, die Anforderungen an das 3D-gedruckte Bauteil zu erfüllen. Der nachfolgende Beitrag zeigt am Beispiel des Bausatz-Druckers Anet A8, dass neben den Prozessparametern der mechanische Aufbau des Druckers einen erheblichen Einfluss auf die Bauteilqualität hat.

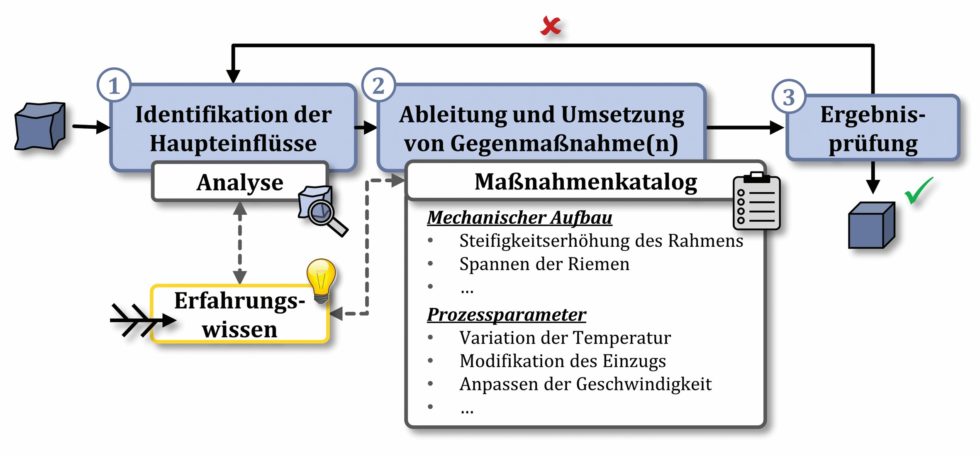

Bild 1: Systematische Vorgehensweise zur zielorientierten Verbesserung der Qualität additiv-gefertigter Bauteile. Bild: FAU Erlangen-Nürnberg

1 Einleitung und Motivation

In den vergangenen Jahren konnten sich additive Fertigungsverfahren nach und nach erfolgreich ins industrielle Umfeld integrieren und kommen derzeit in den verschiedensten Anwendungsbereichen zum Einsatz. Steigende Investitionen von Forschungseinrichtungen und Firmen, zunehmende Patentanmeldungen und erfolgreiche industrielle Anwendungen aus den verschiedensten Industriebereichen der letzten Jahre zeigen, dass die Zukunftstechnologie mit seinen zahlreichen Fertigungsverfahren und Materialien mehr denn je im Fokus der Industrie steht. [1]

Auch im Privatbereich haben die Vorzüge des 3D-Drucks längst die Aufmerksamkeit zahlreicher Anwender geweckt. Der starke Anstieg der verkauften 3D-Drucker unter 5000 Euro in den vergangenen Jahren, welche bevorzugt im Consumer-Bereich eingesetzt werden, spiegelt das zunehmende Interesse am 3D-Druck wieder [1]. Das stetig wachsende Angebot an frei zugänglichen 3D-CAD-Modellen und die verhältnismäßig geringen Anschaffungskosten eines Personal-Printers treiben diesen positiven Trend weiter voran.

Je nach Ausführung der oftmals preislich stark unterschiedlichen Drucker wirkt sich eine Vielzahl verschiedener Einflüsse auf die Druckqualität mehr oder weniger stark aus. Das Ableiten und Umsetzen problemspezifischer Maßnahmen sind dabei essenziell, damit der Drucker für den jeweiligen Verwendungszweck gewinnbringend eingesetzt werden kann.

2 Fused Deposition Modeling

Additive Fertigungsverfahren ergänzen seit über zwanzig Jahren die moderne Produktentwicklung [1]. Im Gegensatz zu subtraktiven und formativen Verfahren, wie zum Beispiel dem Fräsen oder dem Spritzgießen, werden die Bauteile schichtweise aufgebaut, wodurch sich die Sichtweise auf das herzustellende Produkt ändert [1, 2].

Zu Beginn fanden additive Verfahren vor allem im Bereich des Rapid Prototypings und Rapid Toolings Anwendung. Aufgrund ihrer Gestaltungsfreiheit und losgrößenunabhängigen Fertigungskosten werden diese heute vermehrt im Rahmen des Direct Manufacturings, der Produktion von Endprodukten, welche zumeist ohne Nachbearbeitung direkt einsetzbar sind, genutzt. [2]

Zur Gruppe dieser Fertigungsverfahren zählt unter anderem das Fused Deposition Modeling (FDM) – auch als Fused Layer Modeling bezeichnet. Die zumeist in Drahtform zugeführten thermoplastischen Kunststoffe werden erhitzt und unter Zuhilfenahme einer oder mehrerer Düsen als kontinuierlicher Strang abgelegt. Das Bauteil wird dabei sukzessive durch Aneinanderfügen der Einzelschichten erzeugt. [2]

Neben der Berücksichtigung prozessspezifischer Konstruktionsrichtlinien [3, 4] ist die Wahl geeigneter Prozessparameter, wie zum Beispiel Temperatur oder Aufbaugeschwindigkeit, für die geometrische Genauigkeit der Erzeugnisse von Bedeutung [2]. Andernfalls führt dies zu geometrischen Bauteilabweichungen, welche die Funktion des Produktes beeinträchtigen können [5].

Der Einsatz von FDM beschränkt sich hier schon lange nicht mehr auf rein industrielle Zwecke: Neben professionellen Maschinen für die Serienproduktion und für den Druck individualisierter und maßgeschneiderter Funktionsbauteile wird das Verfahren aufgrund der verhältnismäßig niedrigen Anschaffungskosten verstärkt auch im Privatbereich eingesetzt. Seit Auslaufen des Patents für FDM [6] konnten sich zahlreiche Hersteller für FDM-Drucker am Markt etablieren. Die geänderte Wettbewerbssituation führt dazu, dass heute 3D-Drucker als Bausätze bereits für wenige hundert Euro erworben werden können. Gerade im niedrigen Preissegment hat der Drucker mit seinen Komponenten jedoch einen wesentlichen Einfluss auf die Bauteilqualität.

3 Vorgehensweise zur Verbesserung der Bauteilqualität

Weist ein 3D-gedrucktes Bauteil ungewünschte Abweichungen auf, so kann die Druckqualität unter Zuhilfenahme einer systematischen Vorgehensweise gezielt verbessert werden (siehe Bild 1, rechts).

Im ersten Schritt gilt es die Haupteinflussfaktoren zu identifizieren. Hierbei hilft die Analyse des nicht zufriedenstellenden Druckergebnisses unter Einbezug von Erfahrungswissen bei der Identifikation der Ursachen. Sind diese erkannt, so können in einem zweiten Schritt geeignete Gegenmaßnahmen abgeleitet und umgesetzt werden. Der Einsatz eines auf die charakteristischen Druckfehler abgestimmten Maßnahmenkatalogs ist dabei zweckmäßig. Dieser beinhaltet neben der Variation von Prozessparametern unter anderem Maßnahmen zur Reduktion der Einflüsse durch die Maschine, wie zum Beispiel durch Riemen, Rahmen oder Achsen. Liefert ein anschließender Testdruck zufriedenstellende Ergebnisse, so gilt der Verbesserungsprozess als erfolgreich und kann beendet werden. Andernfalls müssen solange relevante Stör- und Einflussgrößen erkannt und reduziert werden bis das Druckbild die gewünschte Qualität aufweist.

4 Konstruktive Modifikation des Bausatz-FDM-Druckers Anet A8

Konstruktive Maßnahmen stellen ein wichtiges Werkzeug zur Verbesserung der Druckergebnisse dar (siehe Bild 1). Im Folgenden werden am Beispiel des FDM-Bausatz-Druckers Anet A8 [7] geeignete Maßnahmen vorgestellt und deren Umsetzung exemplarisch durchgeführt.

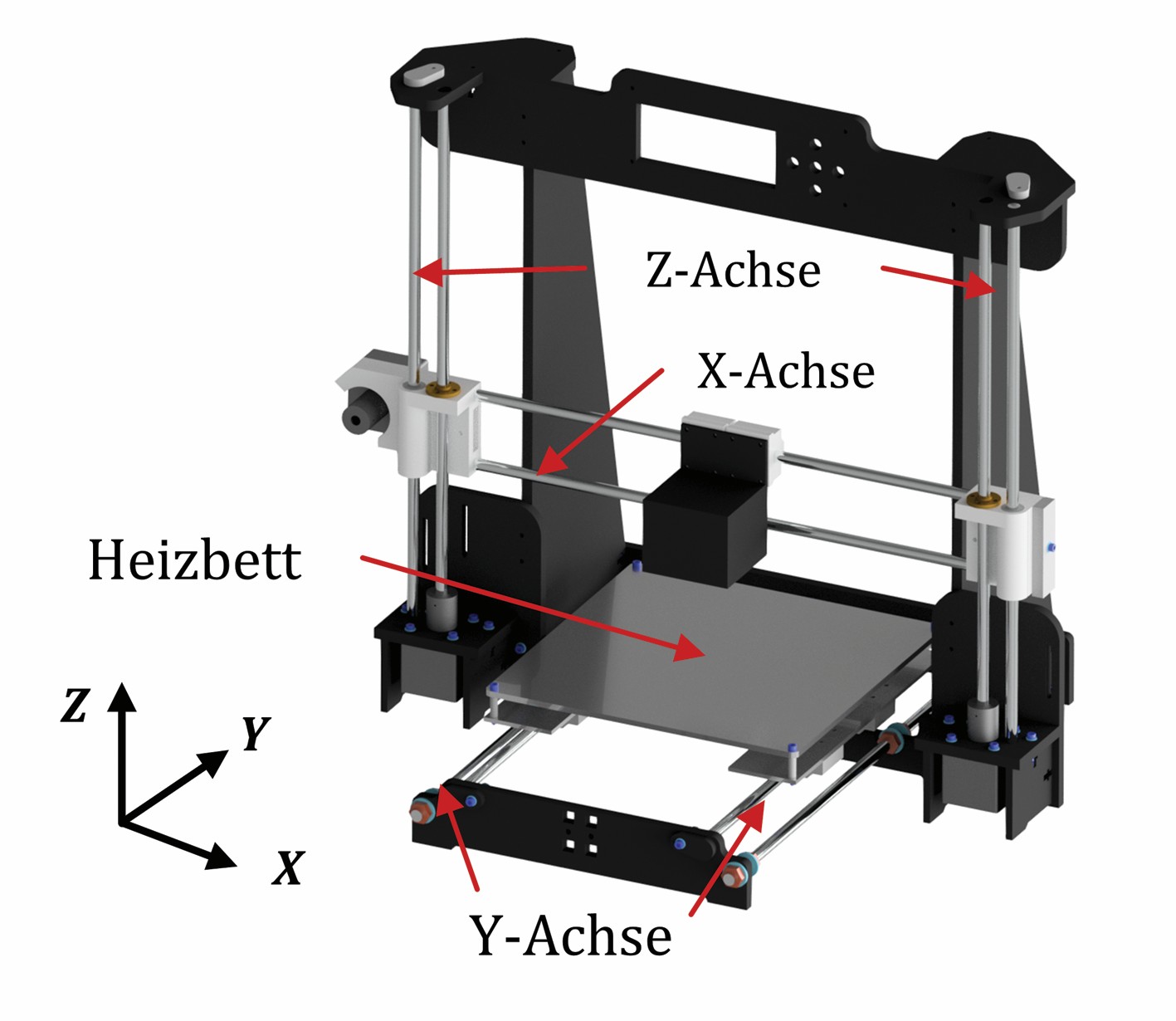

Aufgrund der im Verhältnis sehr niedrigen Anschaffungskosten von unter 150 Euro erfreut sich der Anet A8 großer Beliebtheit. Gerade an der unteren Grenze des Niedrigpreissegments ist der mechanische Aufbau der FDM-Drucker in der Regel vergleichsweise einfach gehalten. Wie in Bild 2 dargestellt sind die aus PMMA gefertigten Einzelmodule des Rahmens über mehrere Querstreben sowie jeweils zwei Führungswellen je Antriebsrichtung verbunden.

Die horizontalen Bewegungen der Extruder werden durch einen Schrittmotor über einen Riemen realisiert. Die Bewegung in vertikaler Richtung des Extruders übernimmt eine Spindel und zwei Schrittmotoren. Bedingt durch das Prinzip des Fertigungsverfahrens mit dessen bahnweisen Schichtaufbau wirken sich die Einflüsse aus der Mechanik des Druckers besonders stark auf das Druckergebnis aus. Bereits bei Positionierabweichungen von wenigen µm können die übereinanderliegenden Bahnen nicht mehr definiert abgelegt und verschmolzen werden. Dies führt zur Beeinträchtigung der mechanischen Eigenschaften, der geometrischen Genauigkeit sowie des optischen Gesamtbilds des Bauteils.

Um den Einfluss des Grundrahmens zu zeigen, werden für den Rahmen steifigkeitserhöhende Elemente konstruiert, gedruckt und am Drucker integriert.

Dabei können die verschiedenen Verfahren der Strukturoptimierung, welche auch bei der Auslegung klassischer Werkzeugmaschinen, wie zum Beispiel Fräsmaschinen, zum Einsatz kommen, angewendet werden [8].

Im Rahmen dieses Beitrags werden mit Hilfe einer Topologieoptimierung die Stellen mit der größten Nachgiebigkeit und die Gestalt der Versteifungen identifiziert werden.

Dabei wird versucht eine optimale bzw. nahezu optimale Struktur eines Bauteils in Bezug auf die Steifigkeit gegenüber der eingesetzten Masse zu ermitteln. Durch die nahezu uneingeschränkte Möglichkeit in der Formgebung des FDM-Drucks kann die ermittelte Geometrie – bis auf geringfügige Geometrieaufbereitungen unter Berücksichtigung fertigungsspezifischer Aspekte (zum Beispiel Vermeidung von zusätzlichen Stützstrukturen) – nahezu eins-zu-eins gedruckt werden [9].

4.1 Steifigkeitserhöhung der Rahmenkonstruktion

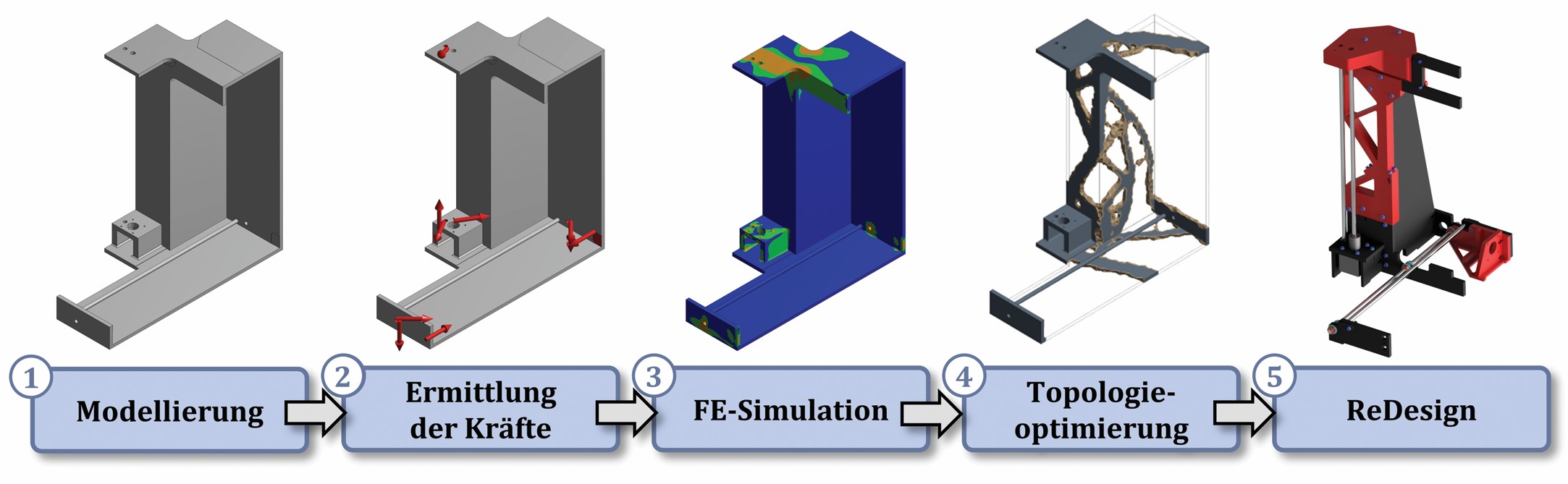

Zur Ermittlung der notwendigen Rahmenversteifungen ist eine strukturierte Vorgehensweise zielführend, welche in Bild 3 dargestellt ist. Diese wird im Folgenden exemplarisch an der linken Vertikalversteifung des Druckers gezeigt.

In einem ersten Schritt gilt es ein CAD-Modell als Geometrie für die Topologieoptimierung zu erstellen. Dabei muss der potentiell verfügbare Raum des zu erzeugenden Bauteils, welcher durch die Topologieoptimierung ausgenutzt werden darf, definiert werden. Dieser beinhaltet alle nicht veränderbaren Anschlussstellen, wie etwa von Antriebs- und Führungselementen, sowie den festgelegten Bauraum des Druckers. Anschließend werden in einem zweiten Schritt die maximal auftretenden Kräfte ermittelt. Ausgehend von den maximalen Drehmomenten der Schrittmotoren werden die Reak- tionskräfte an den Angriffspunkten des Rahmens mit Hilfe der Grundlagen der technischen Mechanik ermittelt. Im dritten Schritt werden diese gemeinsam mit den Randbedingungen im Rahmen einer Finite-Elemente-Simulation berücksichtigt. Als Kriterium wird hier die Vergleichsspannung nach von Mises herangezogen. Mit dem Übertrag der Spannungsverteilung auf den Sicherheitsfaktor, bezogen auf die maximale Zugfestigkeit von PMMA, werden die Ergebnisse der FE-Simulation an die Topologieoptimierung übergeben.

Ziel der Optimierung ist es, die Masse auf das Originalgewicht des Rahmens zu reduzieren. Hierzu wird iterativ Material an den Stellen, an denen dieses keinen bzw. in Summe den geringsten Einfluss auf die Steifigkeit hat, abgetragen [9]. Die im Modell berücksichtigten Anschlussbereiche müssen von der Optimierung ausgeschlossen werden.

Auf diese Weise wird eine bezüglich der Gesamtmasse optimierte Geometrie des Rahmens ermittelt, die für die zuvor ermittelten Belastungen unter Berücksichtigung eines vorgegebenen Sicherheitsfaktors ausgelegt ist.

Trotz der großen Gestaltungsfreiheit additiv-gefertigter Bauteile muss die ermittelte Geometrie in einem nachfolgenden Schritt unter Zuhilfenahme fertigungsspezifischer Gestaltungsrichtlinien aufbereitet werden. Das sogenannte ReDesign kann dabei sowohl manuell als auch teilautomatisiert erfolgen [9]. Anschließend wird die überarbeitete Geometrie mit Hilfe einer erneuten FE-Simulation unter denselben Randbedingungen geprüft und gegebenenfalls angepasst.

Um zum einen die Versteifungen an den Grundrahmen anbinden und zum anderen mit dem Anet A8 fertigen zu können, müssen die ermittelten Bauteile aufgrund des begrenzten Bauraums des Druckers geteilt gedruckt und nachträglich verschraubt werden (siehe Bild 3, rechts).

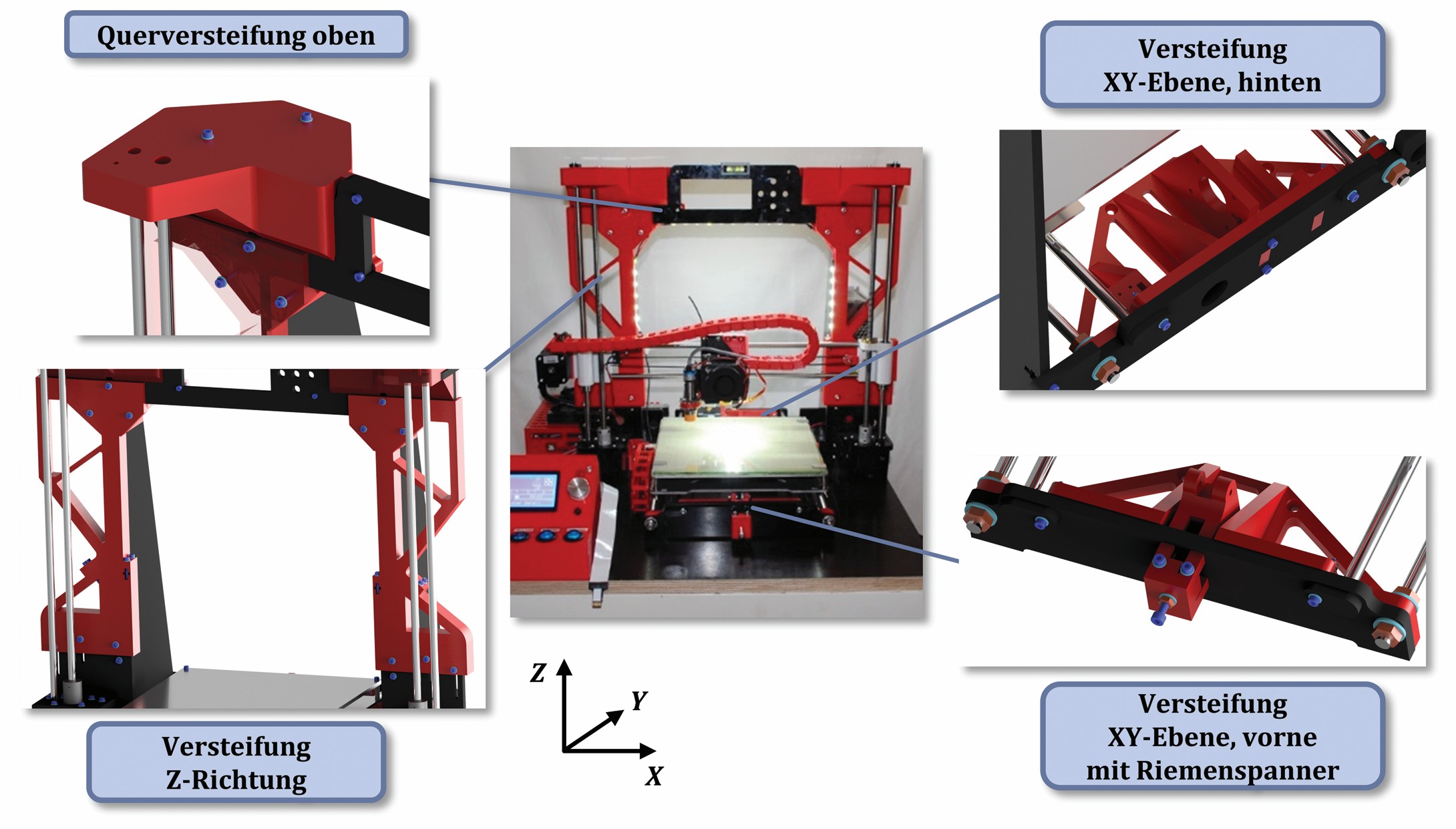

Unter Zuhilfenahme dieser Vorgehensweise wird die Gesamtsteifigkeit des Rahmens durch Integration geeigneter Elemente erhöht. Bild 4 zeigt die am Originalrahmen angebrachten Versteifungen, wobei zusätzlich zu den vertikalen Versteifungen in Z-Richtung Querversteifungen sowie Versteifungen in der XY-Ebene eingebracht sind.

4.2 Weitere Maßnahmen

Neben den in Bild 4 vorgestellten Anpassungen der Rahmenkonstruktion führen weitere Modifikationen des Druckers zur Verbesserung des Druckergebnisses, der Bedienfreundlichkeit und der Betriebssicherheit.

Ein Ersetzen der Linearkugellager durch Polymergleitlager und der Originalriemen durch glasfaserverstärkte Riemen wirkt sich positiv auf das Druckbild aus. Zusätzlich werden für die Riemen der jeweiligen Bewegungen Riemenspanner konstruiert, um das Spiel gezielt einstellen zu können. Kabelketten dienen der sicheren Führung der Kabel. Der Anet A8 ist mit allen handelsüblichen Sicherheitszertifikaten, wie CE, SGS, FCC und RoHS, zertifiziert. Dennoch trägt eine Erhöhung der verwendeten Kabelquerschnitte, der Einbau eines Mosfets sowie einer aktiven Kühlung zur Entlastung bzw. Kühlung des Controller Boards und somit zu einer erhöhten Betriebssicherheit bei. Das Nachrüsten eines Autoleveling Sensors zur selbsttätigen Nivellierung der Bauplattform, eines Full Graphics LCD-Displays und Ersetzen der Firmware erleichtert die Bedienung des Druckers. Der Drucker mit sämtlichen Änderungen ist mittig in Bild 4 dargestellt.

4.3 Vorher-Nachher

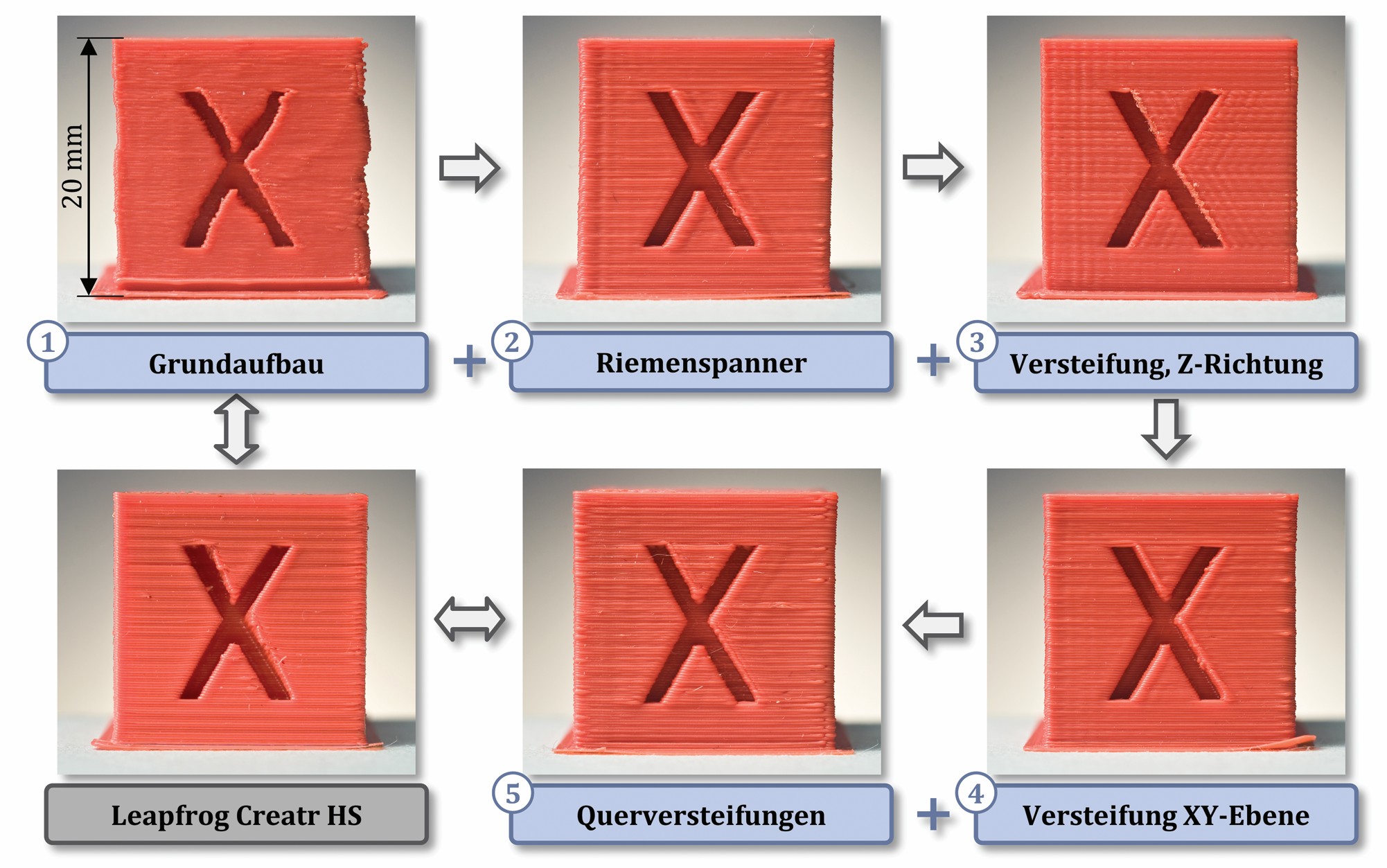

Um den Einfluss des mechanischen Aufbaus des Druckers zu zeigen, werden schrittweise die obig vorgestellten Änderungen am Drucker vorgenommen und das Druckergebnis vor und nach der jeweiligen Maßnahme qualitativ bewertet. Zur Wahrung der Reproduzierbarkeit werden hier stets dieselben Druckeinstellungen sowie dasselbe PLA-Filament genutzt. Zur Kalibrierung sowie zum Benchmark von FDM-Druckern haben sich eine Reihe an Testobjekten etabliert. Kalibrierungswürfel werden dabei häufig zur Prüfung der richtungsabhängigen Bauteilqualität eingesetzt, wobei die Raumrichtung der jeweiligen Seite des Würfels als abgesenkter Buchstabe gedruckt wird.

Bild 5: Kalibrierungswürfel im Vergleich vor und nach der Umsetzung einzelner Maßnahmen. Bild: FAU Erlangen-Nürnberg

Bild 5 zeigt die gedruckten Würfel als Bilderfolge. Bei allen Testdrucken wurde dabei eine Druckgeschwindigkeit von 50 mm/s gewählt. Das erste Teilbild zeigt das Druckergebnis, welches sich beim ersten Drucken mit dem Anet A8 im Grundaufbau ergab. Durch zu großes Spiel der nur manuell einstellbaren Riemen ergibt sich ein sehr raues und ungleichmäßiges Oberflächenbild. Durch Nachrüstung der Riemenspanner wird das Druckergebnis sichtbar verbessert. Der Schichtaufbau verläuft nun gleichmäßig, die Bauteilkonturen sowie die Oberfläche zeigen deutliche Verbesserungen. Mit der Integration der beiden Versteifungen in Z-Richtung können die Wellen der Oberfläche im Vergleich zu vorher deutlich reduziert werden. Gemeinsam mit den Versteifungen in XY-Ebene sowie der Querversteifungen kann das Druckergebnis sichtbar gesteigert werden.

Zudem zeigt Bild 5 einen weiteren Testwürfel, welcher mit dem FDM-Drucker Leapfrog Creatr HS [10] unter Verwendung derselben Druckeinstellungen sowie Filaments gedruckt wurde. Die Anschaffungskosten dieses Druckers liegen etwa beim 10-fachen des Anet A8. Im Vergleich zum optimierten Aufbau des Anet A8 weist der Druck qualitativ vergleichbare Ergebnisse auf. Im Allgemeinen fällt mit steigenden Anschaffungskosten der mechanische Aufbau meist robuster aus, wodurch sich Einflüsse des Rahmens auf das Druckbild deutlich geringer auswirken. So kann durch den optimierten Aufbau des Anet A8 die Druckqualität deutlich gesteigert und der Einfluss der Mechanik des Druckers reduziert werden. Dabei beliefen sich die Kosten für die rein konstruktive Um-gestaltung des Anet A8 auf ca. 70 Euro.

5 Zusammenfassung

Um gezielt die erforderliche Bauteilgenauigkeit additiv-gefertigter Bauteile erreichen zu können, ist eine Identifikation der Hauptbeitragsleister erforderlich. Dabei trägt neben einer Vielzahl an Einflüssen, wie zum Beispiel die einzelnen Prozessparameter oder die Bauteilausrichtung während des Druckprozesses, der mechanische Aufbau des FDM-Druckers wesentlich zum resultierenden Druckergebnis bei. Dies ist gerade im Bereich kostengünstiger FDM-Drucker von Relevanz, da deren Rahmenkonstruktion als Folge der niedrigen Anschaffungskosten meist weniger robust ausgeführt ist.

Die Betrachtung des Bausatz- Druckers Anet A8 hat exemplarisch gezeigt, dass der Aufbau der Maschine wesentliche Auswirkungen auf den Druckprozess und somit auf das Bauteil hat. Zudem konnte veranschaulicht werden, dass durch geeignete Gegenmaßnahmen das Druckresultat sichtbar verbessert werden kann.

Danksagung: Die Autoren danken der Deutschen Forschungsgemeinschaft für die Förderung des Forschungsvorhabens WA 2913/27-1.

Literatur:

[1] Wohlers, T. T.: Wohlers Report 2017: 3D Printing and Additive Manufacturing State of the Industry, Annual Worldwide Progress Report, Wohlers Associates, 2017

[2] Gebhardt, A.: Additive Fertigungsverfahren: Additive Manufacturing und 3D-Drucken für Prototyping-Tooling-Produktion. Carl Hanser Verlag, 2016

[3] Zimmer, D.; Adam, G.: Konstruktionsregeln für Additive Fertigungsverfahren. Konstruktion, Bd. 7/8 (2013), S. 77–82

[4] Klahn, C.; Singer, D.; Meboldt, M.: Design Guidelines for Additive Manufactured Snap-Fit Joints. In: Procedia CIRP. Bd. 50 (2016), S. 264–269

[5] Schleich, B., Wartzack, S.: Skin Model Shapes: ein neuer Ansatz zur Toleranzsimulation auf Basis von Punktwolken und Oberflächennetzen. Konstruktion, Bd. 69 (2017), S. 86–90

[6] Crump, S. S.: Apparatus and method for creating three-dimensional objects. Patent, USA, US5121329 A, 09.05.1992

[7] Shenzhen Anet Technology: Anet A8-B 3D Printer. URL: http://www.Anet3d.com/English/3D_Printer/106.html, Abgerufen am: 07.02.2018

[8] Weck, M., Brecher, C.: Werkzeugmaschinen 2. Konstruktion und Berechnung. Berlin: Springer, 2006

[9] Stangl, T.; Wartzack, S:: Feature based interpretation and reconstruction of structural topology optimization results. In: Proceedings of the 20th International Conference on Engineering Design (ICED 2015), Vol. 6, Milan, Italy, 27.-30.07.2015 [10] Leapfrog 3D Printers: Creatr HS 3D Printer. URL: https://www.lpfrg.com/de/creatr-hs/. Abgerufen am: 07.02.2018

Martin Hallmann, M. Sc.

Tobias Sprügel, M. Sc.

Vincent M. Kelber, B. Sc.

Dr.-Ing. Benjamin Schleich

Prof. Dr.-Ing. Sandro Wartzack

alle: Lehrstuhl für Konstruktionstechnik, FAU Erlangen-Nürnberg, Martensstraße 9, 91058 Erlangen

Tel.: 0 91 31 / 85-2 32 24 E-Mail: hallmann@mfk.fau.de

www.mfk.fau.deLiteratur