Prüftechnik für sehr hohe und sehr niedrige Temperaturen

Verbundstoffe werden zum Teil bei Temperaturen nahe dem Nullpunkt geprüft, zum Teil bei mehreren tausend Grad - für beide Fälle gibt es angepasste Prüflösungen.

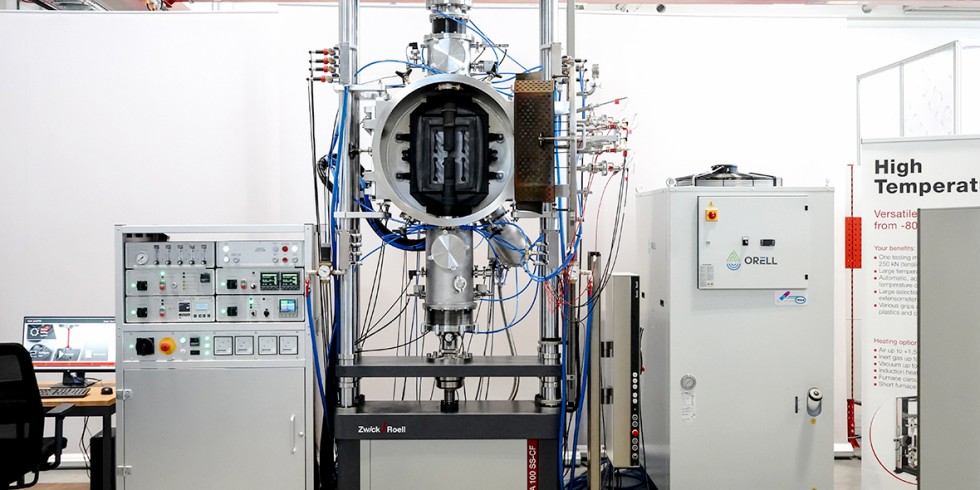

Kundenspezifische Hochtemperatur-Prüflösung mit ausreichendem Platz für die Vakuum- und Inertgaskammer; möglich sind Ultra-Hochtemperaturprüfungen bis 2.000 °C.

Foto: Zwick-Roell

Kryogene Prüfungen von Faserverbundstoffen: Bei der Materialprüfung wird die Kryotechnik vor allem in Bereichen Aerospace, Automotive, Composite und Energie/Wasserstoff eingesetzt. Das Ziel: Materialcharakteristika zu identifizieren und Erkenntnisse über das Werkstoffverhalten bei Tiefsttemperaturen zu erhalten. Zwick-Roell bietet nach eigenen Angaben Lösungen für Composite Prüfungen im kryogenen Umfeld.

Composites haben im Vergleich zu Metallen einen wesentlichen Vorteil: das niedrige Gewicht. Dieser Aspekt spiele vor allem bei der Luft- und Raumfahrt- oder Automotiv-Anwendungen eine wesentliche Rolle, wenn es darum gehe sehr leichte Wasserstofftanks zu entwickeln. So seien im Bereich Luft- und Raumfahrt beispielsweise auch Anwendungen von flüssigem Wasserstoff bei kryogenen Temperaturen interessant – etwa durch die effizientere Speicherdichte. Bei Temperaturen von 20 K (−253 °C) werden Gase flüssig – daher ist es wichtig, die Proben sowohl in statischen Zug-, Druck- oder Schubbelastungsprüfungen bei Tiefsttemperaturen zu prüfen als auch ihr Ermüdungs- und bruchmechanisches Verhalten im kryogenen Umfeld zu ermitteln.

Kühlung mit Temperierkammer

Für Prüfungen bei erhöhten Temperaturen sowie Tiefsttemperaturen bis circa –170 °C eignen sich Temperierkammern, führt Zwick-Roell aus. Dabei sei die Tieftemperatur abhängig vom gekühlten Volumen in der Kammer sowie dem Volumen der Prüfgestänge, die in die Kammer hineinragen. Bei Stickstoff Tauchkryostaten wird die Composite-Probe in ein Stickstoffbad getaucht. Die Proben werden über ein in sich geschlossenes Lastjoch samt Probenhalter von oben in den Tauchkryostat eingeführt.

Tauchkryostat mit Sichtfenster zum Einsatz optischer Dehnungsmessung und Probenhalter.

Foto: Zwick-Roell

Hingegen werden Stickstoff- und Helium- Durchflusskryostate je nach Kühlmedium von Raumtemperatur bis Tiefsttemperaturen von circa 20 K (−253 °C) betrieben. Dabei sei es entscheidend die Volumina und die Körper, die in den Kryostat hineinragen, auf das Wesentliche zu reduzieren. Durchflusskryostate werden mit Stickstoff vorgekühlt. Sobald die tiefstmögliche Temperatur des Stickstoffs erreicht ist, werde aus Kostengründen mit Helium nachgekühlt, bis die Endtemperatur von circa 10 bis 20 K erreicht sei. Als Sondervariante lassen sich Zwick-Roell-Durchflusskryostate auch mit Wasserstoff betreiben. Die drei Temperiereinrichtungen seien sowohl in statischen als auch dynamischen Prüfmaschinen erhältlich. Dabei gelte der Grundsatz: Je tiefer die Temperatur, desto komplexer ist der mechanische Aufwand. Die Tieftemperatur-Prüfanlagen im Zwick-Roell-Produktportfolio haben eine Maximallast von 100 kN.

Ultra-Hochtemperaturprüfung an Keramik-Verbundwerkstoffen

Keramische und Ultra-Hochtemperatur-Keramikmatrix Faserverbundwerkstoffe (CMC und UHTCMC) kommen in sicherheitsrelevanten Anwendungen zum Einsatz und müssen dabei hohe mechanische und korrosive Beanspruchungen aushalten. Diese Werkstoffe sind extrem hochtemperaturbeständig bei Temperaturen bis 3.000 °C. Um sicherzustellen, dass daraus hergestellte Bauteile und Komponenten den extremen Anforderungen gerecht werden, bietet Zwick-Roell den Angaben zufolge die passende Hochtemperatur-Prüflösung.

Hochtemperaturbeständig und bruchfest

Keramische Faserverbundwerkstoffe zeigen, wie es weiter heißt, auch bei starker mechanischer Belastung und sprunghaften Temperaturwechseln keine Rissbildung. Aufgrund dieser Eigenschaften werden CMC unter anderem in der Luft- und Raumfahrt sowie in der Automobil- und Energiebranche eingesetzt. Anwendungsbeispiele sind Hitzeschutz in der Raumfahrt, Gasturbinen und Bauteile für Triebwerksbrennkammern sowie Bremsscheiben und hoch belastete Gleitlager.

Die Prüfprogramme umfassen laut Zwick-Roell je nach Anwendung Zug-, Druck-, Biege-, Zeitstandermüdungs- und Scherversuche. Um dabei die realen Einsatzbedingungen zu simulieren, werden diese Prüfungen in Vakuum und Inertgas in einem Temperaturbereich von 650 bis zu 2.000 °C durchgeführt.

Kundenspezifisches Hochtemperatur-Prüfsystem

Die kundenspezifische Zwick-Roell Hochtemperatur-Prüflösung basiert auf dem Lastrahmen der elektromechanischen Zeitstandprüfmaschine Kappa SS-CF. Die Maschine biete Platz für eine Vakuum- und Inertgaskammer. Diese verfüge über Heizstäbe aus Graphit und gewährleiste eine konstante Temperaturverteilung an der Probe bis 2.000 °C.

Insbesondere an die Dehnungsmessungen stellen die extremen Einsatzbedingungen hohe Anforderungen. Vor allem bei der nicht-kontaktierenden Dehnungsmessung in Vakuum eignet sich das Zwick-Roell-Extensometer Laser-Xtens. Es messe mit höchster Präzision, biete vielfältige Auswertemöglichkeiten und sei zugleich einfach zu bedienen. Weil dabei keine Probenmarkierung erforderlich sei, spart der Anwender viel Zeit.

Weitere Beiträge zum Thema: