Bemessung von Verbindungen mit Schließringbolzen im Maschinenbau

Schließringbolzen (SRB) gewinnen immer mehr an Bedeutung im modernen Maschinenbau. Aufgrund der günstigeren Kerbwirkung durch eine entsprechende Schließrillengeometrie, des größeren Spannungsquerschnitts bei gleichem Nenndurchmesser und geringeren Streuungen der Montagevorspannkraft besteht beim Einsatz in mechanischen Fügeverbindungen das Potential der Tragfähigkeitssteigerung im Vergleich zu klassischen Schraubenverbindungen. Damit verbunden sind Kosteneinsparungen durch konstruktive Anpassungen im Maschinenbau. Dazu zählen eine Verringerung der erforderlichen Nenndurchmesser und die damit einhergehende Reduzierung der Bauteilabmessungen. Darüber hinaus sind Einsparungen in der Fertigung und Montage sowie Kostenreduzierungen für Wartung und Unterhaltung von Konstruktionen möglich. Für die Berechnung von Verbindungen mit Schließringbolzen im Maschinenbau steht seit kurzem das DVS-EFB-Merkblatt 3435-2 [1] den Konstruktions- und Berechnungsingenieuren zur Verfügung. Die Rechenschritte erfolgen in Anlehnung an die VDI 2230 – Blatt 1 [2]. Der vorliegende Beitrag stellt Verbindungen mit Schließring- bolzen im Maschinenbau vor. Dabei wird zunächst auf die Schließringbolzentechnologie und die Montagevorspannkraft bei Schließringbolzenverbindungen eingegangen. Weiterführend wird das Tragverhalten von Schließring- bolzenverbindungen bei zügiger und schwingender Be- anspruchung betrachtet.

![Bild 1 Hauptdimensionsgrößen im Verspannungsdiagramm der Schraube (ohne thermische Zusatzkraft DFVth) in Anlehnung an VDI 2230 – Blatt 1 [2]. Bild: Verfasser](https://www.ingenieur.de/wp-content/uploads/2020/01/KA-807-Schwarz-Bild-1--980x549.jpg)

Bild 1 Hauptdimensionsgrößen im Verspannungsdiagramm der Schraube (ohne thermische Zusatzkraft DFVth) in Anlehnung an VDI 2230 – Blatt 1 [2]. Bild: Verfasser

1 Problemstellung und Lösungsansatz

Deutschlandweit werden 68 % aller lösbaren Verbindungen mit Befestigungsschrauben für den Bereich des Maschinen- und Fahrzeugbaus so ausgelegt, dass die Berechnung nach der VDI 2230 – Blatt1 [2] erfolgt [5]. Die VDI 2230 gilt seit 40 Jahren weltweit als Standardwerk zur Berechnung von Schraubenverbindungen (SV). Sie zeigt die allgemeingültigen theoretischen Zusammenhänge zwischen Kräften, Momenten und Verformungen auf und leitet die entsprechenden Berechnungsbeziehungen ab. Die Richtlinie besitzt ihre Gültigkeit für Stahlschrauben der Abmessungen M4 bis M39 mit den Festigkeitsklassen der DIN EN ISO 898-1 [6] in hochbeanspruchten und hochfesten SV [7]. Für Verbindungen mit Schließringbolzen existierte bisher keine adäquate Berechnungsgrundlage. Ausgehend von der Charakteristik des Tragverhaltens und der Bemessung von Schrauben soll im Rahmen dieses Beitrags die Lücke zur Bemessung von Verbindungen mit Schließringbolzen unter Einwirkung einer zentrischen Axialkraft FA und/oder einer Querkraft FQ geschlossen werden.

Eine SV im allgemeinen Maschinenbau und Schienenfahrzeugbau ist nach [8] wie folgt definiert: „Eine SV nach der VDI 2230 hat die Aufgabe, Bauteile so miteinander zu verbinden, dass das Auftreten von Schlupf oder das Aus- einanderklaffen verhindert wird.“ Als Berechnungsmodell für SV werden die Einschraubenverbindung und das sog. Verspannungsschaubild aus [3] (vgl. Bild 1) vereinbart. Ausgehend von den vorab bekannten Belastungsverhältnissen wird ein Vorspannkraftverlust durch Setzvorgänge FZ und durch Temperaturänderungen DFVth berücksichtigt. Die in vorgespannten SV wirkenden Betriebskräfte quer (FQ) oder in Richtung der Schraubenachse (FA) werden über die verspannten Bauteile in die Verbindung eingeleitet. Die Schraube wird hierbei nur axial durch ihre Vorspannung und durch eine Zusatzkraft (FSA) bei Vorhandensein von FA beansprucht. Die einwirkende Axialkraft (FA > 0, Zugkraft) bewirkt eine Abnahme der Montagevorspannkraft um den Anteil der die Platten entlastenden Kraft FPA [9]. Weiterhin wird gefordert, dass für die Dichtfunktion (FKP), für das Verhindern des einseitigen Klaffens in den Trennfugen (FKA) oder zur reibschlüssigen Übertragung der Querkraft (FKQ) eine Mindestklemmkraft FKR in der SV vorhanden ist. Die erforderliche Mindestklemmkraft FKerf ergibt sich durch die folgende Gleichung:

FKerf 9 max (FKQ ;FKP + FKA) (Gl. 1)

Bei Festlegung der Reibungsverhältnisse und dem gewählten Anziehverfahren ergibt sich die um den Anziehfaktor aA erhöhte, maximale Montagevorspannkraft FMmax nach der sog. Hauptdimensionierungsformel der VDI 2230 – Blatt 1:

FMmax = aA . FMmin = a . ( FKerf + (1–f) . FA + FZ + DFVth) (Gl. 2)

Schließringbolzen sind aufgrund ihrer Eignung zum hochfesten Vorspannen in ihrer Wirkungsweise mit Maschinenbauschrauben vergleichbar. Dementsprechend weist die Schließringbolzentechnologie aufgrund ihrer vorteilhaften Eigenschaften gegenüber Schrauben als alternatives Verbindungselement erfreuliches Potential auf. Im Zuge mehrerer abgeschlossener Forschungsvorhaben an der Fraunhofer-Einrichtung Großstrukturen in der Produktionstechnik IGP [10; 11] wurden die Eingangsgrößen für die Berechnung zentrisch beanspruchter und verspannter Verbindungen mit Schließringbolzen erarbeitet und für die Rechenschritte nach dem Merkblatt DVS-EFB 3435–2 [1] aufbereitet.

2 Die Schließringbolzentechnologie

Schließringbolzensysteme sind nach dem DVS-EFB – Merkblatt 3435 – 1 [12] zweiteilige Verbindungselemente, die eine zweiseitige Zugänglichkeit zur Fügestelle voraussetzen. Sie bestehen aus einem Schließringbolzen (SRB) und einem Schließring (SR). Die SRB sind entweder mit planparallelen oder mit wendelförmigen Rillen versehen. Der Schließringwerkstoff wird beim Montagevorgang mittels eines Verarbeitungswerkzeuges in die Rillen des SRB plastisch eingeformt. Daraus resultiert im montierten Zustand eine kraft- und formschlüssige, hochfest vorgespannte mechanische Fügeverbindung mit einem hohen Vorspannkraftniveau [12].

2.1 Ausführungsformen und Einsatzgebiete

SRB-Systeme sind in unterschied- lichen geometrischen Ausführungsformen sowie in unterschiedlichen Vergütungszuständen erhältlich. Bild 2 zeigt zwei typische Ausführungsformen von SRB-Systemen.

Nach dem DVS-EFB Merkblatt 3435-2 werden folgende Ausführungsvarianten behandelt:

Typ A: SRB-Systeme (FK 8.8 und 10.9) mit planparalleler Schließrillengeometrie.

Typ B: SRB-Systeme (FK 10.9) mit wendelförmiger Schließrillengeome- trie mit oder ohne Sollbruchstelle.

Typ C: SRB-Systeme (FK 10.9) mit wendelförmiger Schließrillengeometrie ohne Sollbruchstelle mit reduziertem Zugteil.

SRB aus Stahl sind im Sinne der DIN EN ISO 898–1 [6] in den Festigkeitsklassen (FK) 5.8, 8.8 und 10.9 erhältlich. Ebenfalls werden SRB und dazugehörige SR aus Aluminium- und korrosionsfesten Werkstoffen angeboten. SRB sind derzeit sowohl in metrischen als auch zölligen Abmessungen verfügbar. Die Nenndurchmesser reichen von 4,8 mm bis 36 mm.

Die Herstellung der SRB und SR kann sowohl spanend als auch durch Warm- oder Kaltumformung erfolgen. Durch eine anschließende Wärmebehandlung erhalten die SRB-Systeme die geforderten Festigkeiten. Im letzten Fertigungsschritt werden die Beschichtungen und ein Wachsfilm aufgebracht, die zum einen dem Korrosionsschutz und zum anderen zur Sicherstellung einer definierten Reibung bei der Montage dienen. Im Rahmen des vorliegenden Beitrages soll jedoch nicht detaillierter auf die Herstellungsverfahren eingegangen werden.

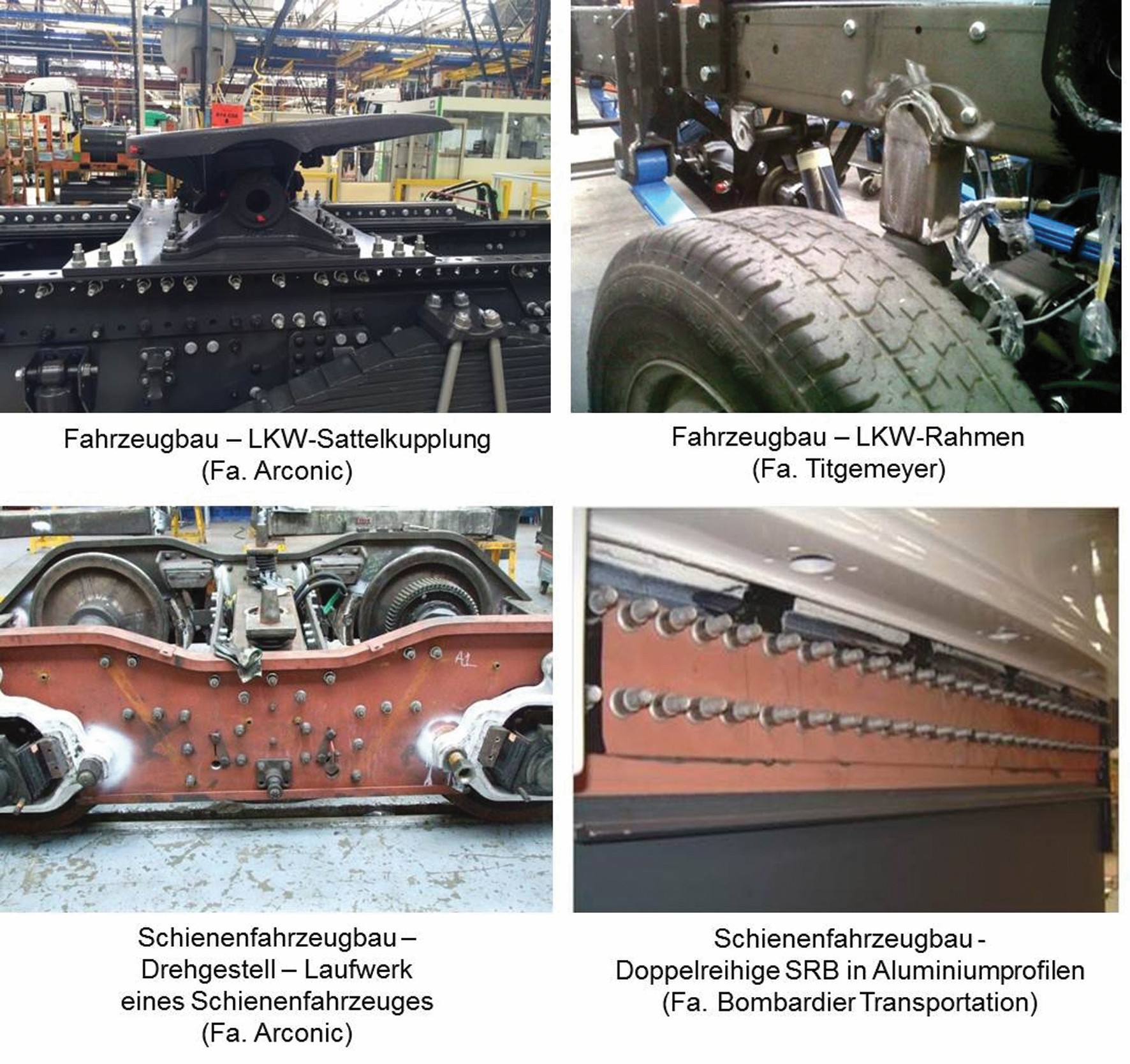

Typische Anwendungsbeispiele von SRB im Maschinenbau sind im Bild 3 zusammenfassend dargestellt.

Ein SRB-System bringt in seiner Anwendung einige Vorteile mit sich. Durch das plastische Einformen des SR in die Schließringbolzenrillen wird eine formschlüssige Verbindung erzeugt, die ein selbsttätiges Losdrehen des SR verhindert. Ein weiterer Vorteil ist die hohe Prozessstabilität bei der Montage im Vergleich zur drehmomentgesteuerten Schraubenmontage. Es treten Streuungen beim Aufbringen der Montagevorspannkraft auf, die i.d.R. kleiner als 5 % sind [13]. Ein Nachteil in Verbindung mit SRB-Systemen ist, dass aktuell nur wenige Systemhersteller für die Festigkeitsklasse 8.8 und 10.9 (Arconic Fastening Systems & Rings, Avdel Deutschland GmbH, Gebr. Titgemeyer GmbH & Co. KG) am Markt vertreten sind.

2.2 Schließringbolzenmontage

Das Fügen mit SRB ist dem Fügen durch Umformen zuzuordnen. Der Montagevorgang unterteilt sich in vier Phasen. Das nachfolgende Bild 4 stellt den Ablauf am Beispiel eines SRB-Systems ohne Abrissteil dar.

Der SRB wird von einer Seite in die Löcher der Bauteile geführt. Auf der Gegenseite wird der SR aufgesteckt bzw. aufgedreht.

Das Verarbeitungswerkzeug, das in Abhängigkeit des Schließringbolzendurchmessers die Zugkraft pneumatisch oder hydraulisch aufbringt, wird Schließring-seitig angesetzt. Mit dem Auslösen des Verarbeitungswerkzeuges beginnt der Montageprozess, indem die Klemm- backen des Verarbeitungswerkzeuges das Zugteil des Schließringbolzens erfassen und eine Zugkraft auf den Bolzen erwirkt. Dabei fährt das Mundstück (Zugteil mit Klemmbacken) mit der Verformungshülse des Verarbeitungswerkzeugs über den SR. Mit ansteigender Zugkraft werden durch das Anziehen des Bolzenzugteils und das Gegenstützen auf dem SR die Bauteile zusammengezogen (geklemmt) und der Bolzen vorgedehnt.

Im weiteren Umformvorgang verfährt die Verformungshülse weiter in Richtung des Schließring- flansches und bewirkt hierbei die schlussendliche Längung des Bolzens bei gleichzeitiger Einformung des Schließringwerkstoffs in die Bolzenrillen. Der SR sitzt form- und kraftschlüssig auf dem gerillten Bolzen und die Vorspannkraft ist eingebracht. Durch das Einformen des SR in die Bolzenrillen sind kaum Rückfederungsverluste, wie sie beispielsweise bei ziehenden Vorspannverfahren für Schraubverbindungen auftreten, zu beobachten. Der Montagevorgang erfolgt vollständig torsionsfrei.

Das Entfernen des Verarbeitungswerkzeugs markiert den Abschluss des Montagevorgangs. Gleichzeitig bietet das SRB-System die Möglichkeit zur visuellen Inspektion des erfolgten Montagevorgangs (z. B. Sicht- oder Lehrenprüfung).

Wesentlich für die Verarbeitung ist das Zusammenwirken der Einzelkomponenten SRB, SR und Werkzeug. Elementar verantwortlich für die Qualität der hergestellten Verbindung ist der geometriegebende Teil des Werkzeuges, der als Zugkopf bezeichnet wird. Der Zugkopf bzw. die Zugkopfhülse verformt den SR während des Setz- vorganges und sorgt damit für den Werkstofffluss des SR in die Rillen des SRB. Die Einzelkomponenten SRB, SR und Zugkopf stehen in einer direkten Wechselwirkung zueinander und müssen zur Herstellung einer, unter qualitätsrelevanten Gesichtspunkten, einwandfreien Verbindung genau aufeinander abgestimmt sein [15].

3 Montagevorspannkraft bei Schließringbolzen

Die Schließringbolzenmontage unterscheidet sich grundsätzlich von der Montage klassischer Maschinenbauschrauben. Sie ist als volumen- gesteuerter, umformtechnischer und torsionsfreier Fügevorgang definiert, bedienerunabhängig und wird nicht wie bei Schrauben durch das Anziehverfahren als auch die Reibverhältnisse im Gewinde und unter dem Kopf beeinflusst. Für Schrauben im Maschinenbau wird nach der Richtlinie VDI 2230 – Blatt 1 [2] in Abhängigkeit von dem Anziehverfahren und den Reibungsverhältnissen ein Anziehfaktor aA festgelegt. Es können Streuungen in den Montagevorspannkräften von ± 5 % bis ± 60 % auftreten. Der SRB zeigt im Vergleich eine deutlich geringe Streuung der Montagevorspannkraft. Sie liegt nach [16] bei ± 5 %. Daraus wurde im DVS-EFB Merkblatt 3435–2 [1] ein Anziehfaktor aA = 1,05 festgelegt. Das Vorspannen wird ausschließlich mit SRB der Festigkeitsklasse 8.8 und 10.9 sowie dazugehörigen SR erzielt.

Beim Anziehen einer Schraube mit dem Anziehdrehmoment MA wird die Schraube auf Zug beansprucht, d.h. sie wird um den Betrag fSM gelängt. Gleichzeitig werden die verspannten Bauteile um den Betrag fPM gestaucht. Es wird die Montagevorspannkraft FM aufgebaut. Es gilt das Prinzip der Kraftgleichheit. Dieser Zusammenhang ist auf Schließringbolzenverbindungen übertragbar. Das Kraft-Verformungs-Verhältnis zeigt das Verspannungsschaubild für den Montagezustand in Bild 5 (links).

Der Anziehvorgang bei SRB-Systemen ist mit der in Bild 5 (rechts) dargestellten Vorspannkraft-Zeit-Kurve charakterisiert.

Der Montagevorgang bei SRB-Systemen wird mit den nachfolgenden Einzelschritten beschrieben:

Der Montageprozess beginnt nach dem Anordnen der Bauteile mit dem Einführen des SRB in das Durchgangsloch und dem losen Aufstecken oder Aufdrehen des SR auf der Gegenseite.

Das Vorspannen beginnt mit dem Auslösen des Anziehvorgangs durch das Verarbeitungswerkzeug.

Die Vorspannkraft steigt bis zum Erreichen des Maximalwertes Fmax an. Dieser Wert markiert die Einformung des SR in die Bolzenrillen.

Die Kraft nach Wegnahme des Setzwerkzeuges wird nun als initiierte Schließringbolzenmontagevorspannkraft FM,SRB bezeichnet.

4 Tragverhalten von Schließringbolzenverbindungen

![Bild 5 Verspannungsschaubild für den Montagezustand bei SRB (links), Charakterisierung des Anziehvorgangs bei SRB und Schraube (rechts) [16]. Bild: Verfasser](https://www.ingenieur.de/wp-content/uploads/2020/01/KA-807-Schwarz-Bild-5.jpg)

Bild 5 Verspannungsschaubild für den Montagezustand bei SRB (links), Charakterisierung des Anziehvorgangs bei SRB und Schraube (rechts) [16]. Bild: Verfasser

4.1 Tragfähigkeit bei zügiger Beanspruchung

Die Bemessung von Maschinenbauschrauben unter statischer Axialbeanspruchung basiert auf dem Konstruk-tionsprinzip der Schraube. Bei Einwirkung einer statischen Überbelastung versagt die Maschinenbauschraube im frei belasteten Gewinde [9]. Voraussetzung für dieses Versagensbild ist eine genügende Einschraubtiefe bzw. normale Mutternhöhe (= 1,0 d) sowie eine abgestimmte Festigkeit von Schraubenbolzen und Mutter. Schrauben verfügen aufgrund ihrer ausreichenden Werkstoffzähigkeit über ein hohes Formänderungsvermögen. Nach Er-reichen der 0,2 %-Dehngrenze RP0,2 ist eine hohe elastisch-plastische Dehnung bis zum Erreichen der Bruchdehnung und dem damit einhergehenden Versagen der Schraube typisch. Das statische Schraubenversagen erfolgt mit Vorankündigung z. B. durch Geräuschentwicklung gelockerter Bauteile unter schwingender Beanspruchung [9].

Der SRB verhält sich bei zügiger Be-anspruchung völlig anders. Der Versagensmechanismus bei axialbelasteten SRB-Verbindungen ist charakterisiert durch das Abstreifen des SR. Bild 6 (links) zeigt die Kraft-Weg-Verläufe bei zügiger zentrischer Längszugbelastung eines SRB-Systems des Nenndurchmessers d = 20 mm im weggeregelten Modus der Prüfmaschine. Im Grafenverlauf ist zu erkennen, dass die Prüfkraft zunächst linear ansteigt. Bei Erreichen der Maximalkraft kommt es bei hör- barem Versagen zum Abstreifen des SR und damit zum plötzlichen Verlust der Tragfähigkeit ohne Vorankündigung.

Nach dem Erreichen der Maximalkraft fällt die Prüfkraft schlagartig ab. Anschließend steigt sie wieder an. Weiterführend scheren die übrigen Schließringrillen über den Bolzenrillen bis zum kompletten Abstreifen des SR ab. Das Abstreifen des SR ist als Konstruktionsprinzip von SRB-Systemen zu verstehen. Das Abstreifen des Schließringwerkstoffes ist mit der geringeren Festigkeit gegenüber dem SRB zu begründen. Die zulässige Grenzzugkraft FA,zul ist nach [14; 16] an das Erreichen der Fließgrenze Rp0,2 des Schließringbolzenquerschnitts ASRB gebunden. Aufgrund der Tatsache, dass das Abstreifen des SR ohne Vorankündigung erfolgt, wird eine zusätz- liche Abminderung der zügigen Trag-fähigkeit um 10 % (Sicherheitsfaktor SF = 1,1) im DSV-EFB Merkblatt 3435-2 [1] angesetzt.

Beim Vergleich des Tragverhaltens bei zügiger Beanspruchung von SRB-Verbindungen bei zentrischem und exzentrischem Lastangriff fällt auf, dass beide Grafenverläufe ähnlich sind. So kommt es auch im Zugversuch am exzentrisch beanspruchten SRB-System beim Erreichen der Maximalkraft zum Abstreifen des SR und somit zum schlagartigen Abfall der Prüfkraft. Allerdings ist die Maximalkraft und damit die statische Tragfähigkeit bei exzentrisch beanspruchten SRB-Systemen um fast die Hälfte geringer als bei zentrischer Beanspruchung, was mit der zusätzlichen Biegebeanspruchung zu begründen ist.

![Bild 6 Kraft-Weg-Verläufe und Versagensbild von Schließringbolzensystemen bei zügiger Längszugbelastung zentrisch (links), exzentrisch (rechts) [16]. Bild: Verfasser](https://www.ingenieur.de/wp-content/uploads/2020/01/KA-807-Schwarz-Bild-6.jpg)

Bild 6 Kraft-Weg-Verläufe und Versagensbild von Schließringbolzensystemen bei zügiger Längszugbelastung zentrisch (links), exzentrisch (rechts) [16]. Bild: Verfasser

4.2 Tragfähigkeit bei schwingender Beanspruchung

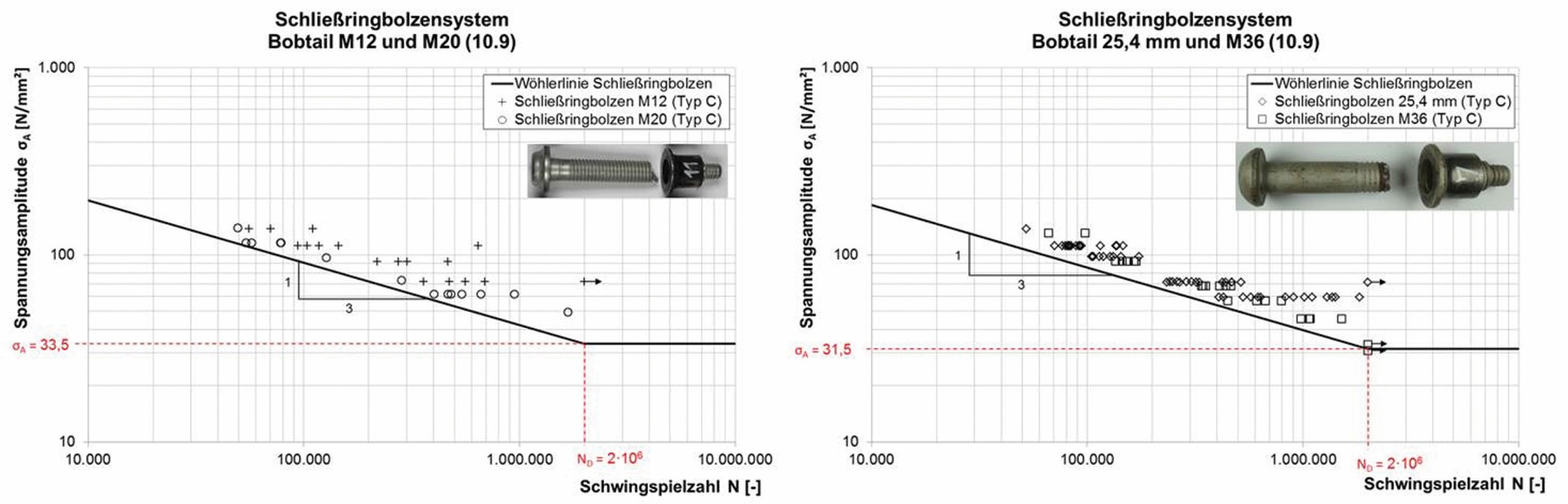

In schwingend beanspruchten Schraubenverbindungen im Maschinenbau ist der Nachweis der Zeit- oder Dauerhaltbarkeit für die Schraube auf Basis des Nennspannungskonzepts unter Berücksichtigung des Größeneinflusses der Schraube zu führen. Einflussfaktoren auf die Spannungsamplitude der Dauerhaltbarkeit sA wie die Art der Gewindeherstellung (schlussvergütet oder schlussgerollt), die Art des Gewindes (Regel- oder Feingewinde) sowie die Art des Korrosionsschutzes (z. B. Feuerverzinkung) werden in der VDI 2230 – Blatt 1 [2] berücksichtigt. In schwingend beanspruchten Schließringbolzenverbindungen ist der Nachweis in Anlehnung (i. A.) an die VDI 2230 – Blatt 1 [2] mit der ertragbaren Spannungsamplitude der Dauerhaltbarkeit sA = 33,5 N/mm² (Nenn-Ø ≤ 20 mm) und sA = 31,5 N/mm² (Nenn-Ø > 20 mm) zu führen [1]. Die Ermittlung der Dauerhaltbarkeit erfolgte i. A. an die DIN 969 [17]. Grundsätzlich legt diese Norm Bedingungen zur Durchführung von Schwingfestigkeitsversuchen bei Axialbelastung an Verbindungselementen mit Gewinde fest. Außerdem werden Anforderungen an die Prüf-einrichtung sowie die Versuchsdurchführung definiert. Es handelt sich bei diesen genormten Versuchen um Dauerhaltbarkeitsversuche an Verbindungselementen unter der Voraussetzung, dass durch die Art der Verspannung des Verbindungselementes die von der Prüfmaschine erzeugte axiale, sinusförmige Betriebskraft FA komplett auf das Verbindungsmittel einwirkt [9]. Zur Ermittlung der Dauerhaltbarkeit von SRB wurden die Versuche lediglich i. A. an die DIN 969 [17] durchgeführt. Die Prüfmethodik wurde in [18] ent-wickelt und ermöglicht eine Schwingfestigkeitsprüfung an vorspannkraftfreien SRB-Systemen. Zur Ermittlung der Schwingfestigkeit wurden die jeweiligen SRB in die Prüfeinsätze mit zusätzlichen Distanzblechen in der Zugvorrichtung der Prüfmaschine montiert. Im Zuge einer statischen Vorbelastung oberhalb des Klaffens konnten die Distanzbleche entfernt und die Schließringbolzen vorspannkraftfrei mit einer konstanten Mittellast auf Höhe der Vorspannkraft FV,SRB bis zum Bruch oder bis zum Erreichen der Grenzschwingspielzahl ND = 2·106 (= Durchläufer) geprüft werden. Aus-gewählte Ergebnisse aus Schwingfestigkeitsversuchen an SRB des Typs C sind für die Nenndurchmesser d = 12 mm; 20 mm; 25,4 mm und 36 mm in Bild 7 dargestellt.

Als Versagensmodus konnte einheitlich der Bruch im ersten tragenden Rillengang festgestellt werden. Die Steigung m = 3 im Zeitfestigkeitsbereich stellt sich als geeignet heraus.

Das nachfolgende Bild 8 zeigt ver-gleichend die Spannungsverteilung an einer Schraube-Mutter-Verbindung und eine Schließringbolzenverbindung. Schrauben weisen aufgrund ihrer funktionsbedingten Formgebung mit dem Kopf, dem Schaft und dem Gewinde hintereinandergeschaltete kritische Kerbstellen auf, aus denen hohe Kerbspannungen smax resultieren.

5 Zusammenfassung

Der Schließringbolzen (SRB) ist in seiner Wirkungsweise und Anwendbarkeit vergleichbar mit Maschinenbauschrauben. Aufgrund seiner Festigkeitseigenschaften eignet sich der SRB zum hochfesten Vorspannen und zeigt dementsprechend ein engverwandtes Tragverhalten mit Schraubenverbindungen. Es ist naheliegend i. A. an [2] das Modell der Einschraubenverbindungen für Maschinenbauschrauben auch auf ein Modell der Einbolzenverbindung für den SRB in Verbindung mit dem Verspannungsdiagramm im Montage- und Betriebszustand für den Berechnungsalgorithmus i. A. an die VDI 2230 – Blatt 1 [2] und den damit verbundenen Rechenschritten anzuwenden. Die vorteilhaften Eigenschaften der Schließring-bolzentechnologie kommen hier zum Tragen. In diesem Zusammenhang sind u. a. der bedienerunabhängige, torsionsfreie und mit geringen Streuungen in der Montagevorspannkraft behaftete Montageprozess (Anzieh-faktor aA = 1,05) und die Schwing- beanspruchbarkeit (sA = 33,5 N/mm² für Nenn-Ø ≤ 20 mm und sA = 31,5 N/mm² für Nenn-Ø > 20 mm) zu nennen. Neben den Vorteilen ist aber auch auf die Nachteile der Schließringbolzentechnologie hinzuweisen. So ist die Anschaffung von speziellen Montagewerkzeugen kostspielig und gerade für kleinere Auftragslose unwirtschaftlich. Allerdings konnte der größte Nachteil mit dem Erscheinen des DVS-EFB Merkblattes 3435-2 [1] zur Bemessung von Verbindungen mit Schließringbolzen im Maschinenbau gelöst werden.

Die modifizierten Rechenschritte zur Bemessung von Verbindungen mit Schließringbolzen im Maschinenbau werden im Teil 2 „Rechenschritte i. A. an VDI 2230 – Blatt 1“ des vorliegenden Beitrags präsentiert.

Danksagung: Die Verfasser möchten sich ausdrücklich bei der Europäischen Forschungsgesellschaft für Blechbearbeitung e.V. (EFB) dafür bedanken, dass mithilfe mehrerer abgeschlossener Forschungsvorhaben [10; 11] die Bemessung von Verbindungen mit Schließringbolzen im Maschinenbau in Form des DVS-EFB Merkblattes 3435–2 [1] zum heutigen Zeitpunkt für die Konstruktions- und Berechnungsingenieure möglich ist. In diesem Zusammenhang wird auf die Wichtigkeit der industriellen Gemeinschaftsforschung im Rahmen der AiF hingewiesen. Auch sei dem Obmann und den Mitgliedern der DVS-EFB – Arbeitsgruppe Mechanisches Fügen AGMF3/V10.3 „Blindnieten und Schließringbolzen“ insbesondere den Vertretern der Firmen Arconic Fastening Systems and Rings Ltd., Bombardier Transportation GmbH, Siemens AG Mobility Division und Gebr. Titgemeyer GmbH & Co. KG für die rege Beteiligung, Diskussionen und kritischen Anmerkungen, die zur Entstehung des Merkblattes beigetragen haben, ausdrücklich gedankt.

Literatur

[1] DVS-EFB Merkblatt 3435–2: 2016–05: Schließringbolzensysteme – Berechnung von Verbindungen nach Eurocode 3 und VDI 2230-Blatt1. Düsseldorf: DVS Media GmbH, 2016.

[2] VDI 2230 – Blatt 1: 2015–11: Systematische Berechnung hochbeanspruchter Schraubenverbindungen, Zylindrische Einschraubenverbindugen. Berlin: Beuth Verlag GmbH, Dezember 2015.

[3] Technical Bulletin DVS-EFB 3435–2: 2017–08: Lockbolt systems – calculation of connections according to Eurocode 3 and VDI 2230 – Part 1. Düsseldorf: DVS Media GmbH, 2017.

[4] VDI 2230 – Part 1: 2015–11: Systematic calculation of highly stressed bolted joints – Joints with one cylindrical bolt. Berlin: Beuth Verlag GmbH, 2015.

[5] Lori, W.: Schraubenverbindungen Berechnung – Gestaltung – Anwendung nach der neuen Richtlinie VDI 2230 (Seminarunterlagen des VDI). Düsseldorf: VDI Wissensforum GmbH, 2015.

[6] DIN EN ISO 898-1: 2013–05: Mechanische Eigenschaften von Verbindungselementen aus Kohlenstoffstahl und legiertem Stahl – Teil1: Schrauben mit festgelegten Festigkeitsklassen – Regelgewinde und Feingewinde. Berlin: Beuth Verlag GmbH.

[7] N.N.: Neuauflage des anerkannten VDI-Regelwerks zur Schraubenberechnung. [Online] 2017. (Zitat vom: 26.11.2014). http://www.vdi.de/presse/artikel/neuauflage-des-anerkannten-vdi-regelwerks-zur-schraubenberechnung/.

[8] DIN 25201-2: 2015–12: Konstruktionsrichtlinie für Schienenfahrzeuge und deren Komponenten – Schraubenverbindungen – Teil 2: Konstruktion – Maschinenbauliche Anwendungen. Berlin: Beuth Verlag GmbH, 2015.

[9] Kloos, K.-H., Thomala, W.: Schraubenverbindungen – Grundlagen, Berechnungen, Eigenschaften, Handhabung. (5.Auflage). Berlin, Heidelberg: Springer Verlag, 2007. ISBN 978-3-540-68470-1.

[10] Glienke, R.; Wanner, M.-C.: EFB-Forschungsbericht Nr. 324: Numerische und experimentelle Ermittlung der Ermüdungsfestigkeit von kopfzugbeanspruchten Schließringbolzen- und Blindnietverbindungen. s.l. : Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB), 2011. ISBN 978-3-86776-360-8.

[11] Glienke, R.; Wanner, M.-C.:: EFB-Forschungsbericht Nr. 355: Bemessungskonzept für SBR-Verbindungen in Stahl- und Aluminiumblechen. s.l. : Europäische Forschungsgesellschaft für Blechverarbeitung e.V. (EFB), 2012. ISBN 978-3-86776-395-0.

[12] DVS-EFB Merkblatt 3435-1: 2008-11: Schließringbolzensysteme. Düsseldorf : DVS Media GmbH, 2008.

[13] Städler, H.-A.: Schließringbolzen ohne Sollbruchstelle für wartungsfreie Verbindungen im Nutzfahrzeug- und Stahlbau. Dissertation. Fakultät Maschinenwesen der Technischen Universität Dresden : s.n., 2012.

[14] Glienke, R., et al.: Bemessung und Ausführung von Verbindungen mit Schließringbolzen im Stahlbau. Berlin : Ernst & Sohn Verlag für Architektur und technische Wissenschaften GmbH & Co. Kg, 2015. Bd. Stahlbau 84, Heft 12.

[15] Bye, C.: Zuverlässige Verbindungstechnik für den Fahrzeugbau – Schließringbolzen weiter optimiert. 14. Paderborner Symposium Fügetechnik. Paderborn: s.n., 2006.

[16] Glienke, R.: Beitrag zur Bemessung von Verbindungen mit Schließringbolzen im Stahl- und Maschinenbau. Dissertation. Fakultät für Maschinenbau und Schiffstechnik der Universität Rostock: s.n., 2013.

[17] DIN 969: 1997-12: Verbindungselemente mit Gewinde – Schwingfestigkeitsversuch bei Axialbelastung – Prüfverfahren und Auswertung der Ergebnisse. Berlin: Beuth Verlag GmbH, 1997.

[18] Schneider, W.: Berechnung der Tragfähigkeit ineinandergreifender Gewinde. Darmstadt: VDI- Berichte Nr. 478, 1983.

AutorenM.Sc. Mathias Schwarz Dr.-Ing. (IWE) Ralf Glienke Dipl.-Ing. Filip Wegener alle: Fraunhofer-Einrichtung für Großstrukturen in der Produktionstechnik IGP Albert-Einstein-Str. 30, 18059 Rostock Tel.: 03 81/4 96 82-193 E-Mail: mathias.schwarz@igp.fraunhofer.de www.igp.fraunhofer.deProf. Dr.-Ing. Carsten Bye PHWT Private Hochschule für Wirtschaft und Technik Schlesierstraße 13a, 49356 Diepholz Tel.: 0 54 41/992-204 E-Mail: bye@phwt.de, www.phwt.deDr.-Ing. Hans-Albert Städler Arconic Fastening Systems & Rings Limited Telford Operations Unit C Stafford Park 7, Telford, Shropshire TF3 3BQ United Kingdom www.arconic.com

![Bild 2 Schließringbolzensystem mit Sollbruchstelle und Abrissteil (links), ohne Abrissteil (rechts) [1]. Bild: Verfasser](https://www.ingenieur.de/wp-content/uploads/2020/01/KA-807-Schwarz-Bild-2.jpg)

![Bild 4 Montagevorgang mit Schließringbolzen ohne Sollbruchstelle [14]. Bild: Verfasser](https://www.ingenieur.de/wp-content/uploads/2020/01/KA-807-Schwarz-Bild-4.jpg)

![Bild 8 Kerbfaktorverlauf an einer Schraube-Mutter-Verbindung und an einer Schließringbolzen-Verbindung [9]. Bild: Verfasser](https://www.ingenieur.de/wp-content/uploads/2020/01/KA-807-Schwarz-Bild-8-neu.jpg)