Konstruktion elektrischer Radnabenmotoren mit Luftspaltwicklung für Kraftfahrzeuge

Geht es um elektrische Antriebskonzepte für Personenkraftwagen, rücken schnell die Vorteile des radindividuellen Antriebs und des frei werdenden Bauraums innerhalb des Fahrzeuges in den Vordergrund. Jedoch stehen die Entwickler von elektrischen Radnabenantrieben vor etlichen Herausforder- ungen, die mit der technischen Realisierung beginnen und der Markteinführung als Großserienprodukt enden. Nach einer ersten Phase der Forschung an der Fakultät für Maschinenbau der Otto-von-Gue- ricke-Universität Magdeburg an einem Radnabenmotorprototyp mit Luftspaltwicklung konnte das Drittmittelprojekt „Elisa Radnabenmotor“ gestartet werden. Der nachfolgende Beitrag gibt einen Überblick über die Aufgaben und Herangehensweise des Konstrukteurs in diesem Forschungsvorhaben.

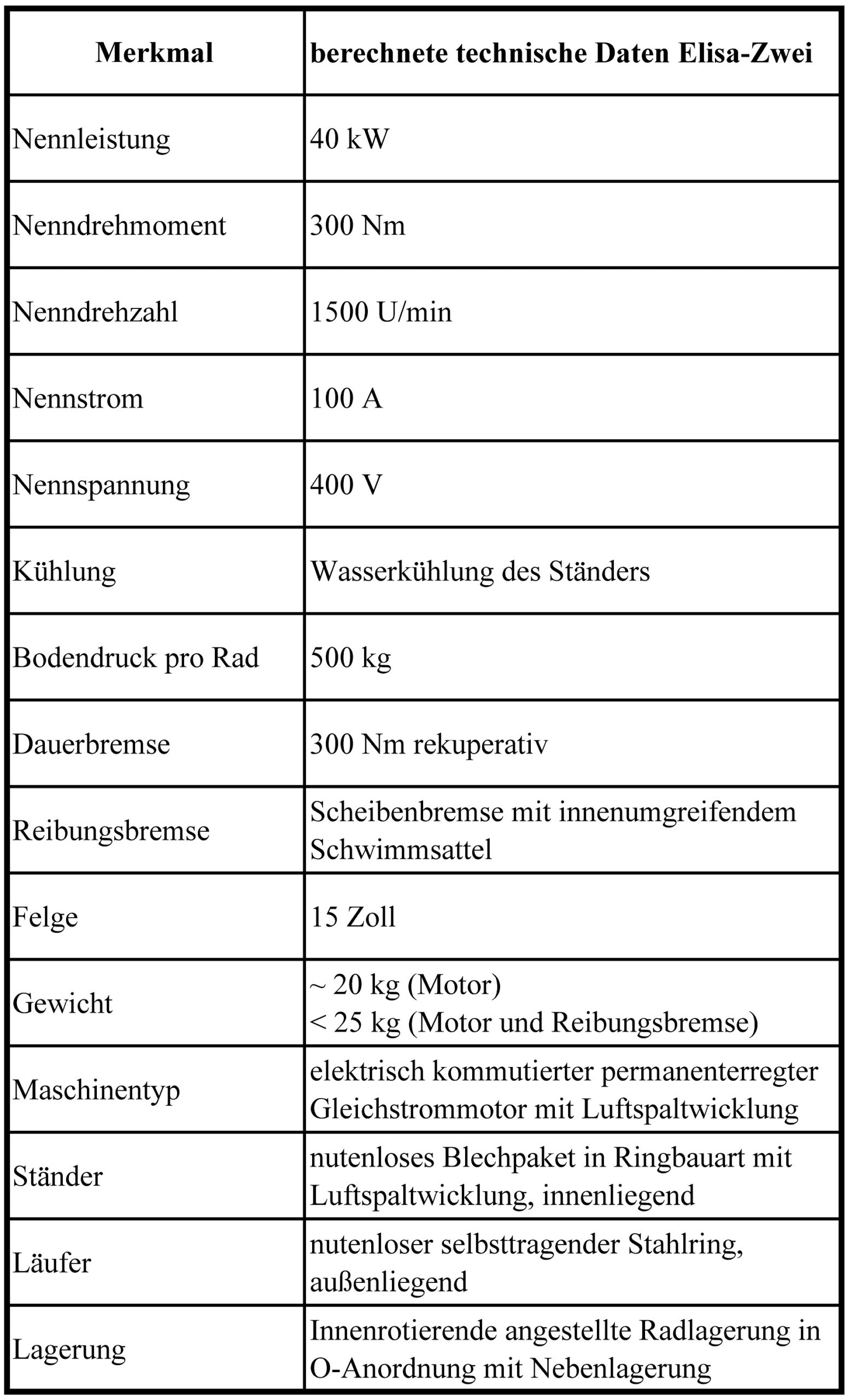

Bild 1 Erster Radnabenmotor.

Foto: Verfasser

Nutenlose Luftspaltwicklung

Bei der Entwicklung von Radnabenmotoren ist in Abgrenzung zu in- dustriellen Elektromotoren die von Schmutz und Temperaturextremen geprägte Straßenumgebung, die Bauraumrestriktion und die Belastung als tragendes Fahrwerkselement zu berücksichtigen. Die Gewährleistung der angestrebten schwingungsdynamischen Eigenschaften des Radmoduls durch eine möglichst geringe Masse seiner Komponenten ist von weiterer Bedeutung. Hier setzt der Forschungsschwerpunkt des Lehrstuhls für Mechatronik der Otto-von-Guericke- Universität Magdeburg an, der das elektrische Motorprinzip der elektrisch kommutierten Maschine mit Luftspaltwicklung und permanenter Felderregung nutzt. Dieses Prinzip nutzt die Lorentzkraft, die auf einen stromdurchflossenen Leiter wirkt, welcher im rotierenden Magnetfeld liegt. Im Gegensatz zu bisherigen Luftspaltantrieben legen Kasper et. al. [1] die Leiter direkt auf das Statoreisen des magne- tischen Kreises. In der Gesamtheit besteht der Rotor aus einem dünnen ringförmigen Eisenrückschluss mit aufgeklebten Magneten und der Stator aus einem nutenlosen geblechten Eisenring mit mäanderförmig aufgeklebten Leitern. Die anfallende Verlustwärme, die hauptsächlich in den Leitern entsteht, wird über die dünne Klebeschicht und das Eisenblechpaket zum wassergekühlten Statorinneren aus Aluminium weitergeleitet. Aufgrund dieser guten Wärmeleitfähigkeit kann eine Nennstromdichte gefahren werden, die deutlich über derjenigen wassergekühlter permanenterregter Synchronmaschinen liegt. In der Folge ist es möglich, eine sehr hohe massenbezogene spezifische Leistungsdichte von ca. 4 kW/kg der antreibenden elektromagnetischen Komponenten zu erreichen. Zusammenfassend zeichnet sich die von Borchardt erforschte Luftspaltmaschine durch eine hohe Leistungsdichte und Wirkungsgrad aus [2]. Anders als bei vergleichbaren Trak- tionsantrieben ist die Querschnitts-geometrie der elektromagnetischen Antriebsbauteile durch eine flache aber axial lang gestreckte Form gekennzeichnet.

Konstruktionsmethodik

Mit dem Ziel, dieses neue elektrische Maschinenprinzip als Kernkomponente für einen elektrischen Radnabenmotor zu nutzen, begannen 2011 die Entwicklungsarbeiten als interdisziplinäres Projekt [3] (Bild 1). Bei der Konstruktion der Radnabenmotoren ist durchgängig eine methodische Vor- gehensweise nach Pahl und Beitz angewandt worden, wie sie von Grote am Lehrstuhl Konstruktionstechnik vermittelt wird [4]. Mit der Unterteilung des gesamten Konstruktionsprozesses in die vier Hauptphasen – Präzisierung, Konzeption, Entwurf und Ausarbeitung – und der Nutzung der dazuge- hörigen Prozesstechniken konnten planvoll die Maschinen erschaffen und die Grundlage für die Dokumentation gelegt werden. Die Anforderungsliste resultierte grundlegend aus den Be-sonderheiten von Fahrwerkssystemen, Elektromaschinen und den Eigenschaften des Luftspaltprinzips. In der Konzeptphase wurde zunächst eine Funktionsstruktur erarbeitet und danach prinzipielle Lösungen im morphologischen Kasten eingetragen. Hieraus konnten technische Konzepte abgeleitet werden. Weiterhin wurde die räumliche Anordnung der Funktionseinheiten variiert. In der Entwurfsphase wurden aussichtsreiche technische Konzepte grobgestaltet und bewertet. Für die Feingestaltung mussten die eingesetzten Maschinenelemente berechnet werden. Die Erstellung fertigungsgerechter Zeichnungen war Bestandteil der Ausarbeitungsphase.

Radnabenmotor Elisa-Eins

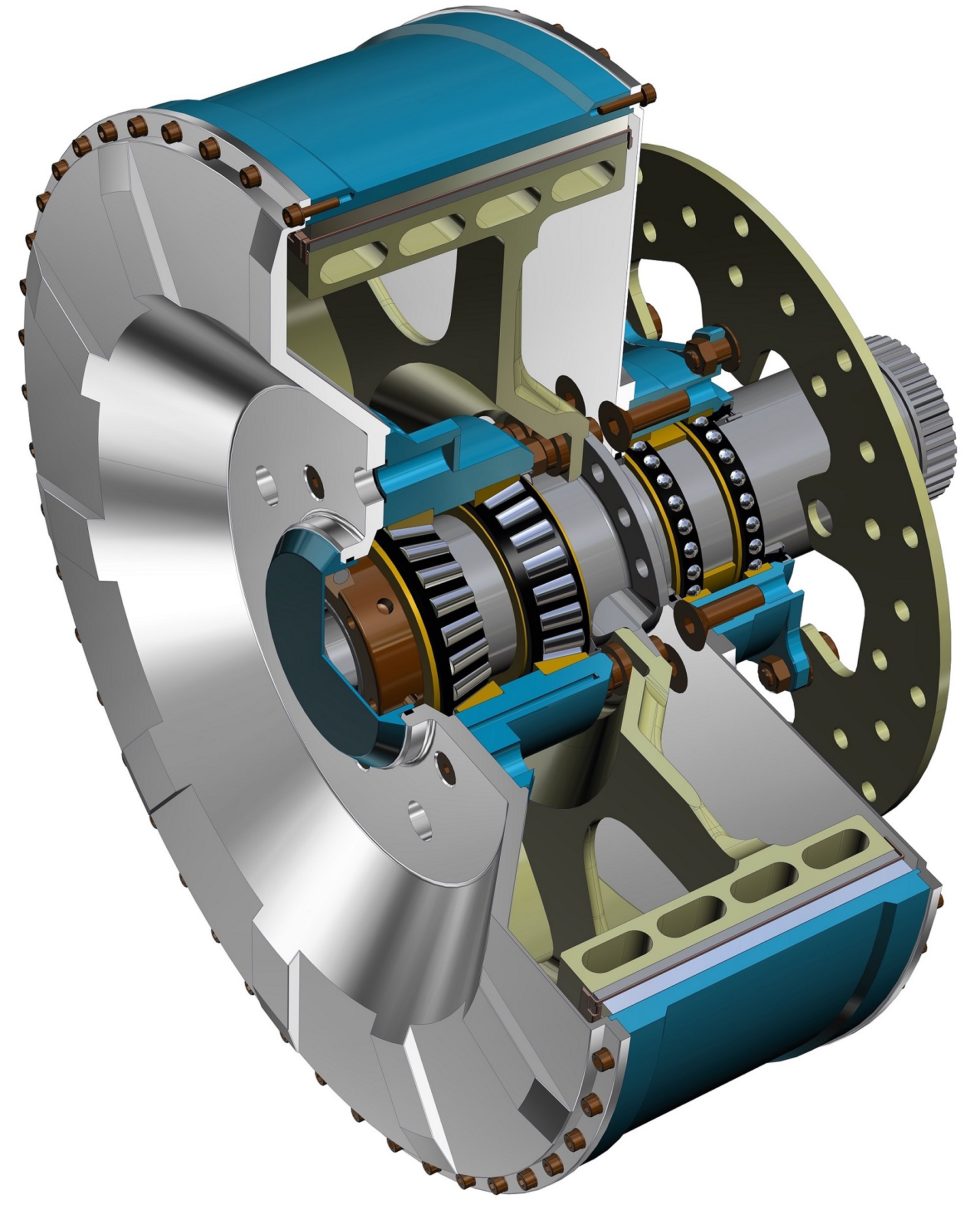

Im anschließenden Drittmittelprojekt „Elisa Radnabenmotor“, eine Landesinitiative Sachsen-Anhalts in Zusammenarbeit mit den Firmen Elektromotoren und Gerätebau Barleben GmbH (EMB), Citim GmbH (Barleben) und Trimet Aluminium SE (Harzgerode), besteht die Zielsetzung in einer Entwicklung, Fertigung und Erprobung von Radnabenmotorprototypen mit Luftspaltwicklung. Der erste im Rahmen des Gemeinschaftsprojektes konstruierte Radnabenmotor „Elisa-Eins“ (Bilder 2, 3) ist eine Konstruk- tion, bei der noch das ursprüngliche Anordnungskonzept beibehalten wurde.

Bild 2 Radnabenmotor Elisa-Eins auf dem Leistungsprüfstand.

Foto: Verfasser

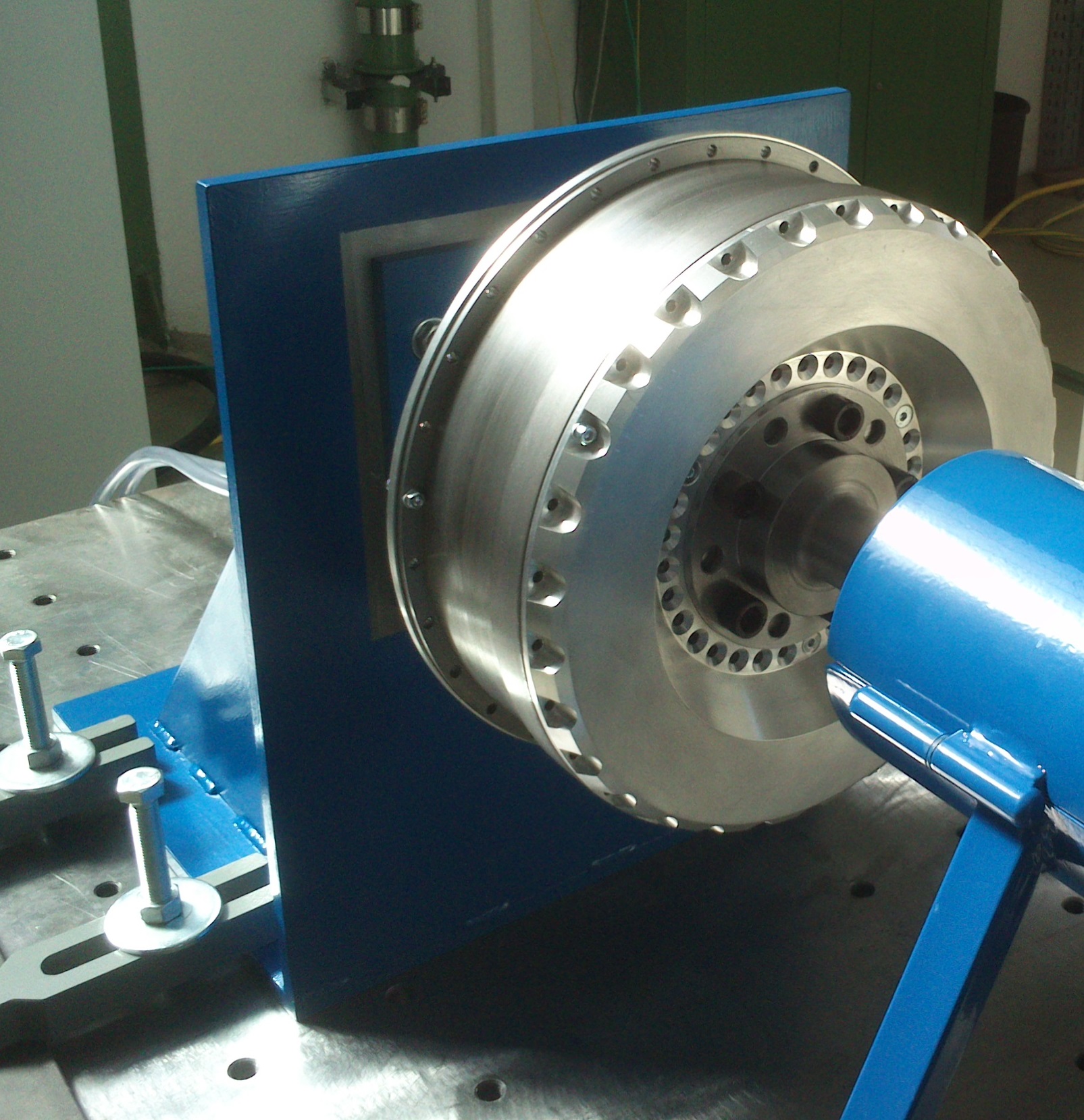

Bild 3 Radnabenmotor Elisa-Eins.

Foto: Verfasser

Radnabenmotor Elisa-Zwei

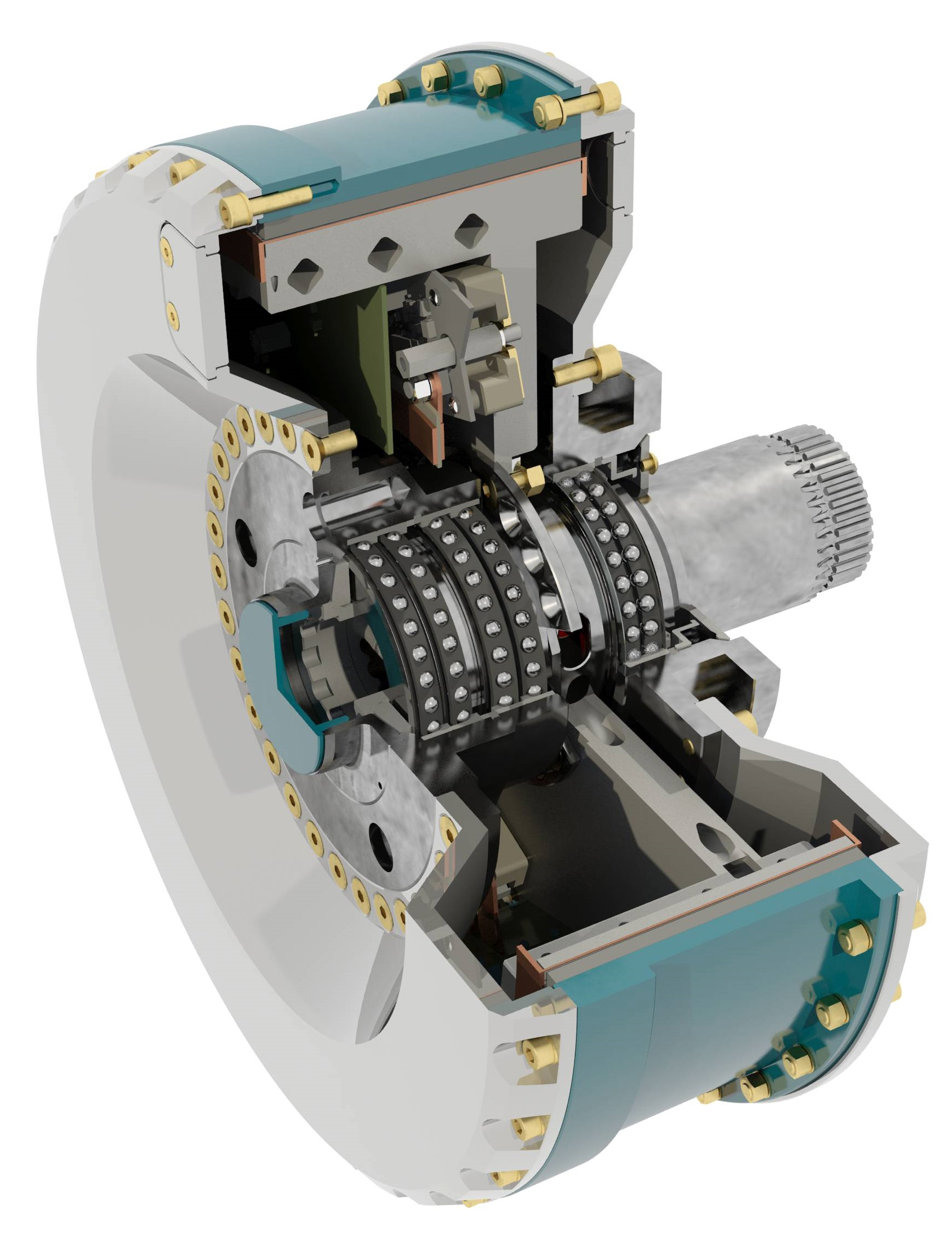

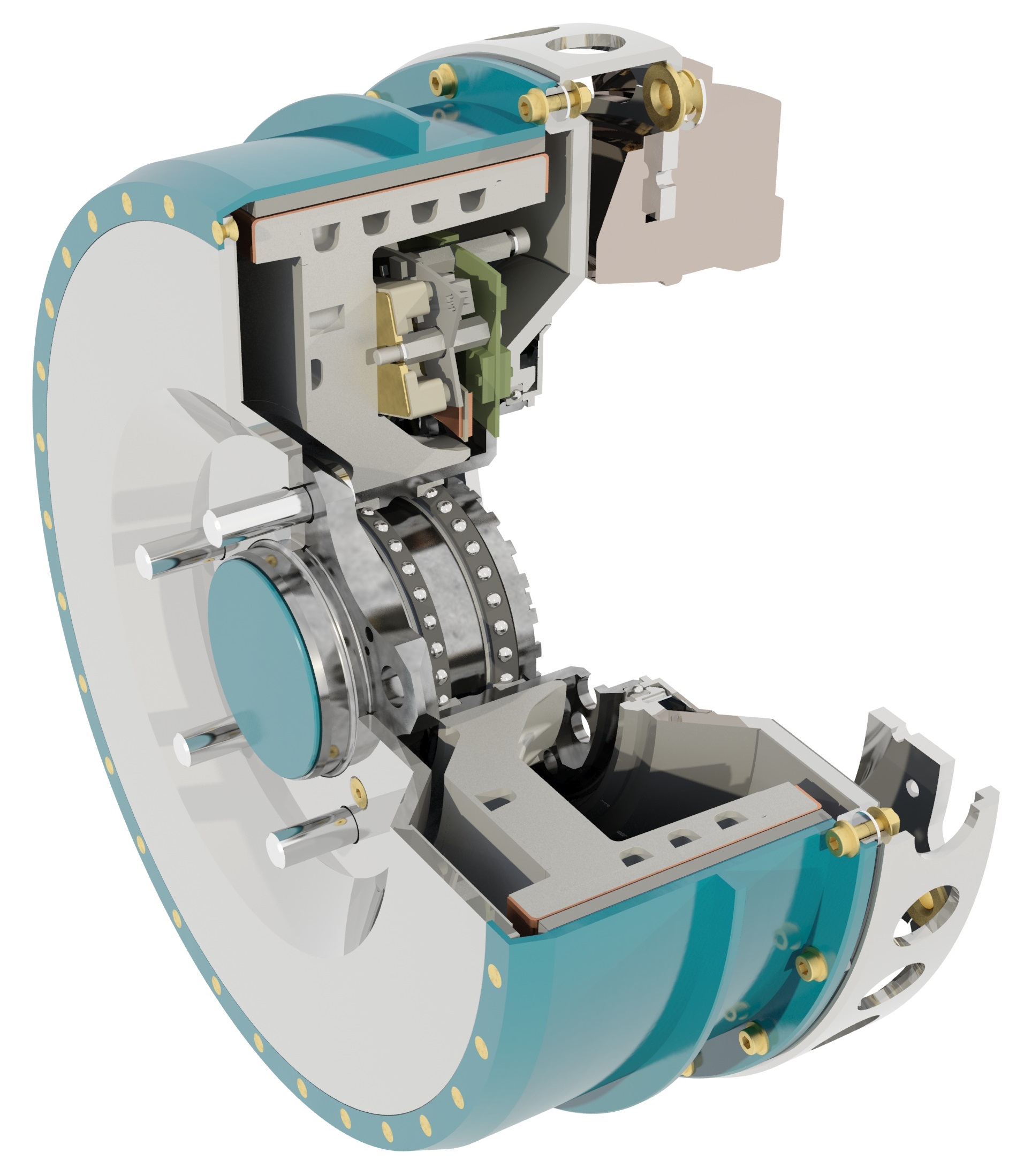

Für die aktuelle Konstruktion des Radnabenmotors mit der Bezeichnung „Elisa-Zwei“ wurden relevante Anforderungen an einen fahrtauglichen PKW-Antrieb integriert (Bild 4).

Bild 4 Radnabenmotor Elisa-Zwei.

Foto: Verfasser

Bei dieser Neukonstruktion wurden die Funktionseinheiten anders platziert und präziser berechnet, um den strengen Anforderungen nach einzuhaltenden Fahrwerksbauraum und Gewicht gerecht zu werden (Bild 5).

Im Speziellen kann mit der reibungsarmen Schrägkugellagerung in O-Anordnung in einer kurz und hoch bauenden Weise eine enorme Verkippsteifigkeit erzielt werden. Das wirkt sich positiv auf den Luftspalt aus, denn dieser soll zur Erzielung einer hohen magnetischen Flussdichte im Leiter unter allen Belastungszuständen klein und konstant bleiben [6]. Daraus resultierend kann bei gleichem Strombelag ein höheres Drehmoment erzeugt werden. Als Nebenlager dient ein Dünnring-Radialrillenkugellager. Es wirkt als Stabilisator des unter magnetischem Zug stehenden Rotors und als Lager zur Aufnahme der Bremsnebenkräfte, die an der Reibfläche der Bremsscheibe in den Motor geleitet werden. Darum kann die Bremsanlage mit einem Bremssattel betrieben werden. Es muss kein zweiter Bremssattel eingebaut werden, der als Kraftausgleich dient. Unter der Verwendung eines Bremsenkonzepts mit innenumfassendem Bremssattel ist der Motor mit vielen gebräuch- lichen Fahrwerkssystemen kombinierbar. Der Radträger wird mittels hochfester vorgespannter Schrauben als Stirnpressverbindung an der Achse befestigt und dient gleichzeitig der Kühlwasser- sowie der Elektroleitungsdurchführung. Bei der Suche nach einem angemessenen Material für die radlastübertragenden Bauteile Radnabe und Achse, fiel die Wahl auf den kostengünstigen Werkstoff Stahl. Dieser Werkstoff hat eine hohe Dauerfestigkeit, die eng mit einer geringen Mittelspannungsempfindlichkeit gekoppelt ist. Darüber hinaus erweist sich eine hohe Tragfähigkeit von Gewinden und hochbelasteten Anschluss-flächen vorteilhaft. Als dünnwandige Schalenstruktur ausgeführt, ist es auch mit Stahl möglich leicht zu bauen. Im Gegensatz zu den dickwandigen Rotorseitendeckeln aus Aluminium des Elisa-Eins-Motors kam jetzt eine Leichtbaustruktur aus Sandwichelementen zur Anwendung. In Kooperation mit der Firma Trimet wurde zusätzlich ein Aluminiumstator für eine gießtechnische Massenfertigung entworfen.

Ausblick

Durch weitergehende Berechnungen, kraftfahrzeugrelevante Prüfstandsversuche und den Einbau in ein Elektrofahrzeug sollen zukünftig Rückschlüsse aus der Umgebungswelt in den weiteren Entwicklungsprozess einfließen. In weiteren Forschungsvorhaben innerhalb der Universität und mit weiteren Unternehmen und Forschungseinrichtungen sind zukünftig Verbesserungen auf dem Gebiet der Fertigungstechnik angestrebt. Massentaugliche Verfahren, wie das Gießen, Tiefziehen, Drücken oder Schmieden von Metallen, ebenso wie die auf extremen Leichtbau ausgerichtete Faser-Kunststoff-Verbund-Fertigung sind geplant.

[1] Kasper, R.; Heinemann, W.; Borchardt, N.: Elektromotor mit eisenloser Wicklung. DE 10 2011 111 352 A1. Anmeldetag: 29.08.2011.

[2] Borchardt, N.: Modellierung, elektromechanische Auslegung und Validierung eines Radnabenmotors mit nutenloser Luftspaltwicklung und hoher gravimetrischer Leistungsdichte, Dissertation, Fakultät für Maschinenbau, Otto-von-Guericke- Universität Magdeburg, 2014

[3] Borchardt, N.; Penzlin, B.; Zörnig A.; Heinemann, W.; Kasper R.: Entwicklung und Validierung eines BLDC Radnabenmotors mit Luftspaltwicklung, 11. Magdeburger Maschinenbau-Tage, 2013

[4] Pahl, G.; Beitz W.; Feldhusen J.; Grote K.-H.: Pahl/Beitz Konstruktionslehre, 6. Auflage, Springer-Verlag, 2005

[5] Hinzelmann, R.: Wälzlagerungen in Radnabenantrieben, unveröffentlichte Diplomarbeit, Fakultät für Maschinenbau, Otto-von-Guericke-Universität Magdeburg, 2013

[6] Zörnig A.; Vittayaphadung N.; Kasper R.: Deformation and Modes of a Wheel Hub Motor with Air Gap Winding, 11. Magdeburger Maschinenbau-Tage, 2013

AutorenDipl.-Ing. Andreas ZörnigKonstrukteurProf. Dr.-Ing. Roland Kasper Lehrstuhlleiter beide:Lehrstuhl Mechatronik Institut für Mobile Systeme Otto-von-Guericke-Universität MagdeburgUniversitätsplatz 2, 39106 MagdeburgTel.: 03 91/6 75 86 06 E-Mail: mtk@ovgu.dewww.ims.ovgu.de