Einsatz von Elektrofiltern in der Raumlufttechnik

Bei der Luftfilterung in der Raumlufttechnik wird üblicherweise die zu reinigende Luft durch ein faseriges Filtermedium gepresst, wobei Partikel im Filter zurückgehalten werden. Der Strömungswiderstand des Filters erzeugt einen erheblichen Druckverlust im System und hat so auch einen bedeutenden Anteil am Energiebedarf der Lüftung. Um den Energieeinsatz für die Luftfilterung zu reduzieren, muss dieser Druckverlust verringert werden, wodurch sich direkt auch die notwendige Förderarbeit des Ventilators reduziert. Eine Möglichkeit ist der Einsatz von Elektrofiltern in Raumlufttechnischen Anlagen als Alternative zu den etablierten Faserfiltern. Um die Abscheideleistung und das mögliche Energieeinsparpotential zu bestimmen, wurde am Hermann-Rietschel-Institut mit Unterstützung durch die Heinz Trox-Stiftung ein Elektrofilter untersucht und analytisch mit üblichen Faserfiltern verglichen.

Bild: panthermedia.net/LCalek

Die Luftförderung in Gebäuden hat nach [1] einen Anteil am Stromverbrauch in Deutschland von etwa 14 % für den Sektor Handel, Gewerbe und Dienstleistung sowie 11 % für den Sektor Industrie (Zahlen für 2003). Nahezu alle Gebäude in diesen Wirtschaftssektoren sind mit mechanischen Lüftungsanlagen ausgestattet. Bestandteile von lüftungstechnischen Anlagen sind zum einen die Verteilnetze und zum anderen die raumlufttechnische Anlage. Alle Komponenten einer Lüftungsanlage (Wärmeübertrager, Filter, Kanäle, Volumenstromregler etc.) erzeugen einen Strömungswiderstand oder Druckverlust im System. Die Strömungsarbeit, um diese Widerstände zu überwinden, muss durch die Ventilatoren aufgebracht werden.

Die Luftfilterung ist mit großem Energieeinsatz verbunden: Die Luftfilter allein machen etwa 10 % der gesamten Anlagendruckverluste aus. Das bedeutet, dass auch etwa 10 % des Elektroenergiebedarfs von RLT-Anlagen zur Überwindung der Filterdruckverluste notwendig sind.

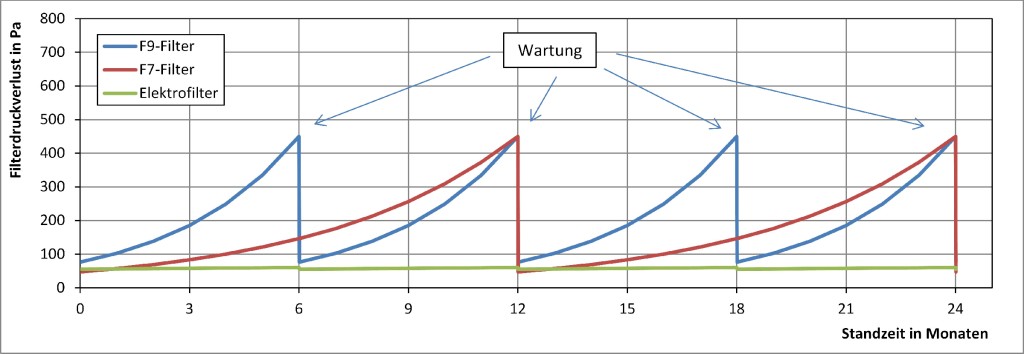

Der Druckverlust der Filter ist dabei allerdings nicht konstant. Mit steigender Abscheidung von Partikeln erhöht sich der Strömungswiderstand des Filters auf typischerweise das 5 bis 6-fache des Anfangsdruckverlustes. Die zeitliche Partikelbeladung und Tauschintervalle bestimmen den mittleren Differenzdruck über den Filter.

Energetisches Potential

Im Vergleich zu mechanisch abscheidenden Filtern wie z. B. Taschenfilter und Kompaktfilter, haben Elektrofilter wesentlich kleinere Druckverluste bei der Durchströmung.

Während dieser Filtertyp jedoch in Industrieanwendungen, wie der Reinigung von Rauchgasen in Kohlekraftwerken, in Stahlhütten oder Zementwerken, standardmäßig eingesetzt wird, ist die Anwendung in Raumlufttechnischen Anlagen von Gebäuden kaum verbreitet.

Aus energetischer Sicht ist der Einsatz von elektrostatischen Filtern auch in der Raumklimatechnik durchaus sinnvoll. Der Luftstrom muss bei Elektrofiltern nicht durch ein Filtermedium gepresst werden. Bei diesem Filterprinzip werden die Partikel im Luftstrom durch Elektronen – emittiert von den negativen Sprühelektroden – elektromagnetisch geladen und an den geerdeten Niederschlagselektroden abgeschieden. Die drahtförmigen Sprühelektroden und die parallel zur Strömung ausgerichteten Platten der Niederschlagselektroden führen nur zu einer geringen Versperrung des freien Strömungsquerschnitts. Der Druckverlust ist daher gering und ändert sich beim Betrieb kaum im Gegensatz zu mechanisch wirkenden Filtern.

Im Gegenzug benötigen Elektrofilter jedoch im Betrieb zur Erzeugung der starken elektromagnetischen Felder bei der Staubabscheidung elektrischen Strom. Die Gesamtbilanz aus reduziertem Druckverlust und zusätzlicher elektrischer Leistungsaufnahme ist entscheidend für das Energieeinsparpotential.

Leistungsfähigkeit von Elektrofiltern

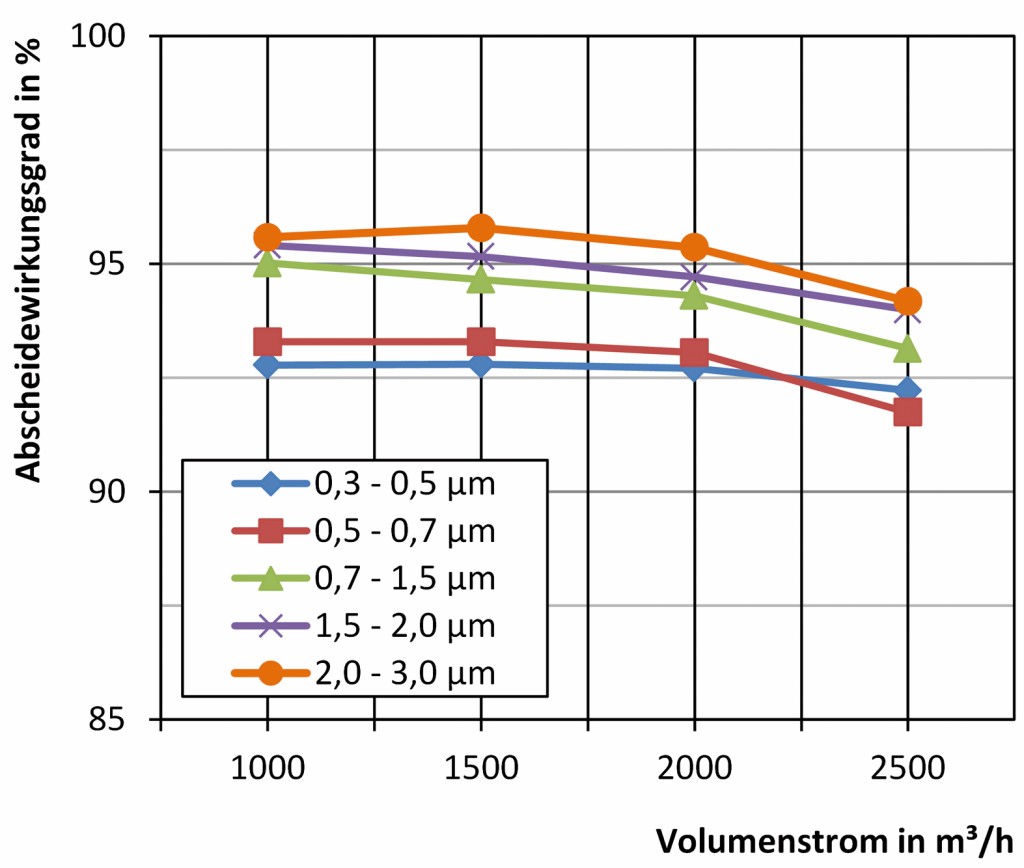

An einem marktüblichen Elektrofilter wurden Abscheideleistung sowie Druckverlust und dessen elektrische Leistungsaufnahme bestimmt. Dazu wurde am Hermann-Rietschel-Institut ein Filterprüfstand errichtet und messtechnisch ausgestattet. Als Prüfaerosol wurden DEHS-Partikel (Di-2-Ethylhexyl-Sebacat) verwendet. Vor und hinter dem untersuchten Elektrofilter wurde mittels eines Laser-Partikelzählers die Anzahlkonzentration der Partikel in den Größen 0,3..3 μm bestimmt. Für die Probennahme der Partikelkonzentration wurden isokinetische Sonden für die spezifischen Kanalgeschwindigkeiten bei den Prüfvolumenströmen angefertigt, um korrekte Partikelgrößenverteilungen zu messen. Zur Bestimmung der Filterleistung wurden die Wirkungsgrade der Partikelabscheidung in den fünf Partikelgrößenklassen von 0,3..3,0 μm bestimmt.

Die folgende Abbildung zeigt die mittleren Wirkungsgrade der Partikelabscheidung für den untersuchten Elektrofilter.

Wirkungsgrade der Partikelabscheidung für verschiedene Volumenströme und Partikelgrößenklassen am untersuchten Elektrofilter. Bild: Kriegel/Rotheudt

Bis zum maximal gemessenen Volumenstrom von 2 500 m³/h liegen die Wirkungsgrade für alle Partikelgrößen über 90 %. Gemäß der Anforderungen in DIN EN 779 [2] lässt sich der vorliegende Elektrofilter damit in Filterklasse F8 einstufen. Das macht einen Einsatz in Klimaanlagen beispielsweise für Büroräume oder Verkaufsstätten möglich.

Energetischer Vergleich

Der Druckverlust des Elektrofilters wurde mit etwa 55 Pa für einen Nenn-Volumenstrom von 2 500 m³/h bestimmt. Dies liegt etwa im Bereich der Anfangsdruckverluste der im Vergleich betrachteten Taschenfilter. Die Änderung über seine Standzeit war während der durchgeführten Untersuchungen nicht signifikant. Im Vergleich dazu stehen die deutlich steigenden Druckverluste über die Standzeit bei den Faserfiltern. Dies ist begründet im Mechanismus der Partikelabscheidung. Die in der Lüftungstechnik eingesetzten Speicherfilter arbeiten vornehmlich nach dem Prinzip der Tiefenfiltration. Dabei steigt der Druckverlust des Filters über seine Standzeit mit zunehmender Staubbeladung annähernd exponentiell an. Nach vollständiger Verblockung des Filters ändert sich dieses Verhalten. Die dann dominierende Oberflächenfilterung ist mit einem linearen Druckanstieg bei zunehmender Beladung verbunden. Im Normalfall werden Faserfilter jedoch vor Ausbildung eines solchen Filterkuchens im Rahmen einer Wartung ausgetauscht.

Feinstaubfilter der Klassen F7 bis F9 haben nach DIN EN 779 [2] eine Prüf-Enddruckdifferenz von 450 Pa. Die empfohlenen Enddruckdifferenzen liegen für diese Klassen bei 300 bis 500 Pa (vgl. [3] – S. 1009). Es kommt nicht selten vor, dass die Filter entgegen der Herstellerempfehlungen über diese empfohlenen Grenzen weit hinaus betrieben werden. Für den energetischen Vergleich des untersuchten Elektrofilters mit herkömmlichen Faserfiltern wurden Druckverläufe ausgehend von den Anfangsdruckverlusten entsprechend der Herstellerspezifikation und den Prüf-Enddruckverlusten nach DIN EN 779 berechnet.

Die für den Vergleich der Filtertypen herangezogenen Szenarien veranschlagen bei den Faserfiltern eine Standzeit von 12 Monaten für den F7-Filter und sechs Monaten für den F9-Filter.

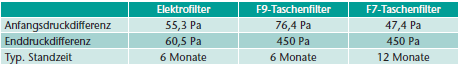

Die Abbildung zeigt den zeitlichen Verlauf des Filterdruckverlustes für die drei Filtertypen. Die Spezifikationen der Vergleichsfilter können der folgenden Tabelle entnommen werden.

Tabelle 1 Spezifikationen der verglichenen Filter bei 2500 m³/h

Quelle: HLH

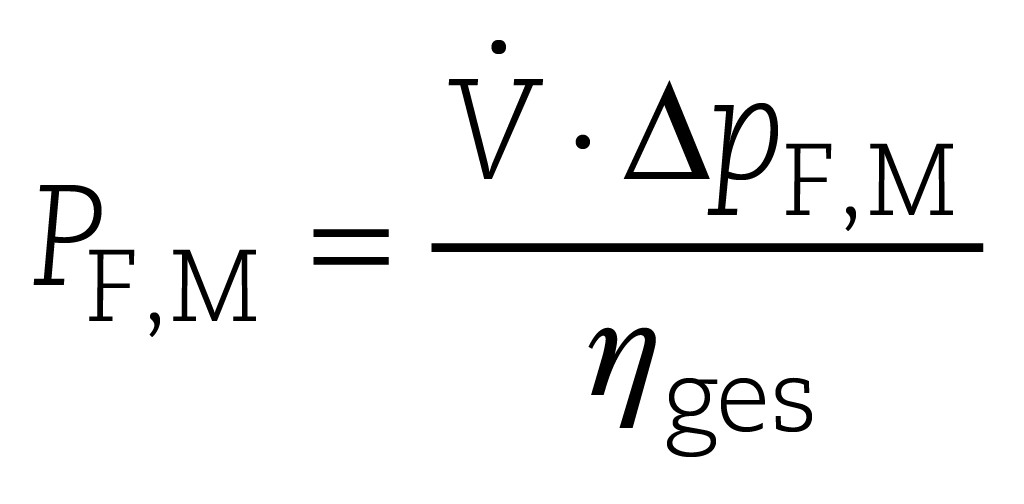

Der Druckverlust des Abscheidefilters bestimmt zusammen mit dem Wirkungsgrad des Ventilators den für die Luftfilterung nötigen Leistungsbedarf. Für einen zu fördernden Volumenstrom ergibt sich der Anteil für die Filterung an der elektrischen Leistungsaufnahme des Ventilators durch:

mit:

PF,m Gesamtaufwand Luftfilterung mechanisch

V Luftvolumenstrom

DpF,m Druckverlust des Faserfilters

hges Gesamtwirkungsgrad Ventilatoreinheit

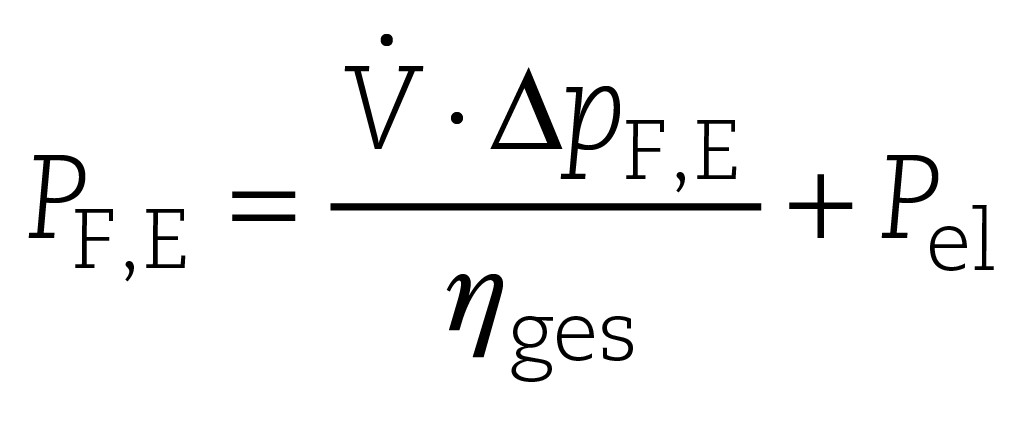

Für den Elektrofilter muss die Gleichung um den Term der elektrischen Leistungsaufnahme des Filters selbst erweitert werden:

mit:

PF,E Gesamtaufwand Luftfilterung Elektrostatisch

V Luftvolumenstrom

DpF,E Druckverlust des Elektrofilters

hges Gesamtwirkungsgrad Ventilatoreinheit

Pel Leistungsaufnahme des Elektrofilters

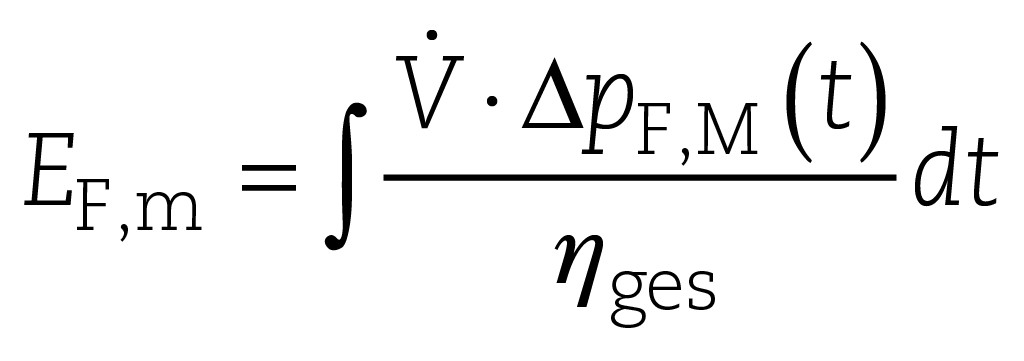

Soll nun der Energiebedarf der Luftfilterung für ein Nutzungsintervall von einem Jahr bestimmt werden, so muss der über die Standzeit bzw. die Staubbeladung abhängige Druckverlust über diesen Zeitraum integriert werden:

mit:

EF,M Energiebedarf Luftfilterung mechanisch

V Luftvolumenstrom

DpF,M Druckverlust

hges Gesamtwirkungsgrad Ventilatoreinheit

t Zeit

dt Zeitdifferential

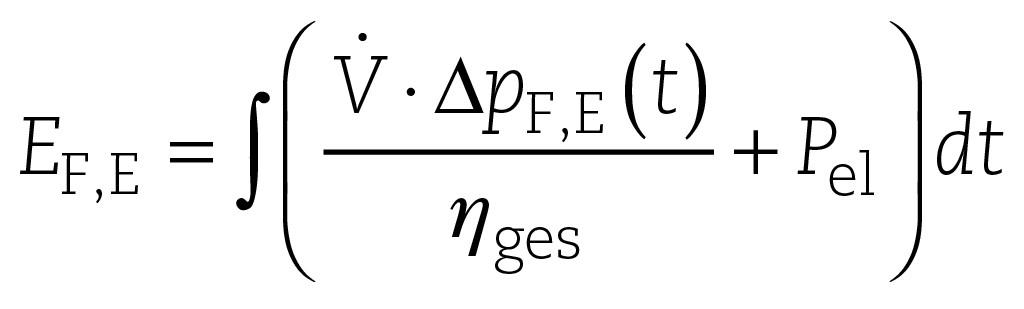

Analog zur Leistung muss auch für den Jahresenergiebedarf beim Elektrofilter dessen eigene elektrische Leistungsaufnahme mit eingehen:

mit:

EF,E Energiebedarf Luftfilterung elektrostatisch

V Luftvolumenstrom

DpF,E Druckverlust des Elektrofilters

hges Gesamtwirkungsgrad Ventilatoreinheit

Pel Leistungsaufnahme des Elektrofilters

t Zeit

dt Zeitdifferential

Für den untersuchten Elektrofilter wurde unabhängig vom beaufschlagtem Volumenstrom und Standzeit eine elektrische Leistungsaufnahme von 75,8 W ermittelt.

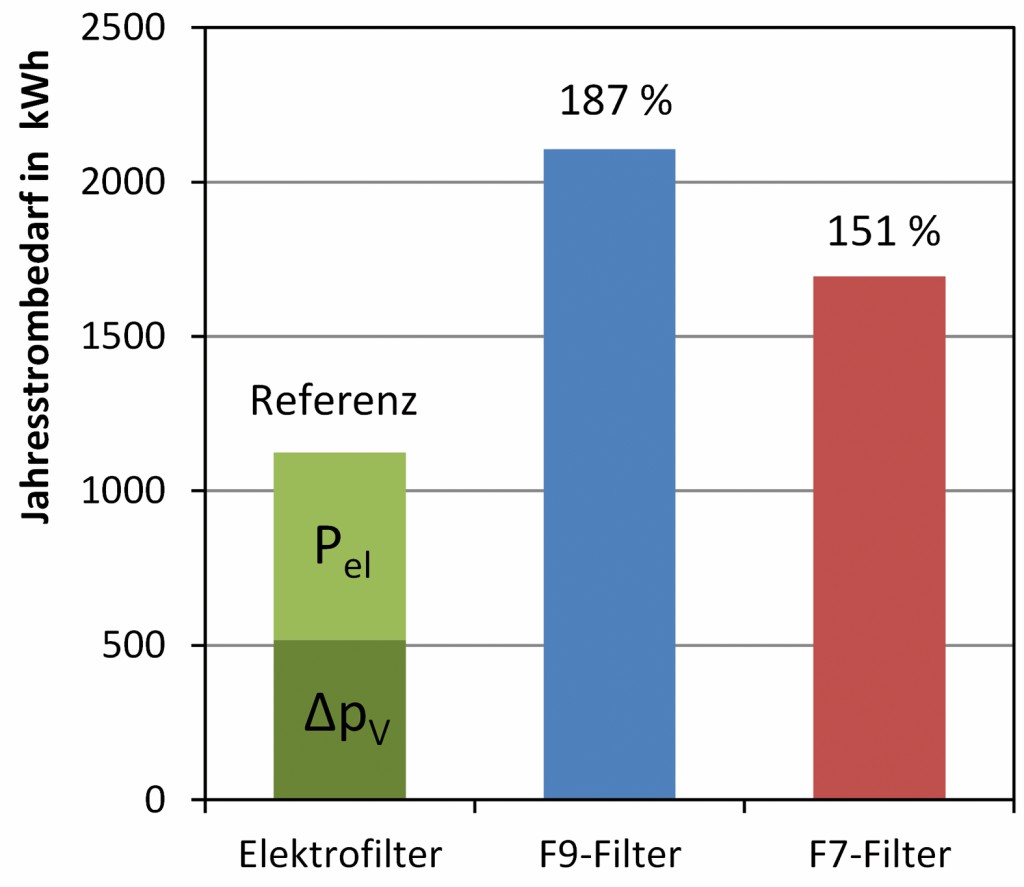

Für die beschriebenen Verläufe des Druckverlustes von Faserfilter und Elektrofilter wurden Jahreswerte für den elektrischen Energieaufwand bei einer jährlichen Betriebsdauer von 8000 h und einem konstanten Volumenstrom von 2 500 m³/h bestimmt. Der Ventilatorgesamtwirkungsgrad wurde mit 65 % angesetzt. Die Ergebnisse für diesen Fall zeigt das folgende Bild.

Elektrischer Energieaufwand für die Luftfilterung in Abhängigkeit des Filtertyps. Bild: Kriegel/Rotheudt

Der Jahresbedarf an Elektroenergie setzt sich beim Elektrofilter, wie schon erwähnt, aus dem elektrischen Aufwand des Ventilators in der RLT-Anlage für die Überwindung des Druckverlustes und der elektrischen Anschlussleistung des Elektrofilters selbst zusammen. Trotz dieses zusätzlichen Strombedarfs beim Elektrofilter ist dessen Jahresbilanz für den Energieeinsatz niedriger im Vergleich zu den beiden betrachteten Faserfiltern der Klassen F7 und F9.

Fazit

Durch den Einsatz von Elektrofiltern kann der energetische Aufwand zur Luftfilterung in raumlufttechnischen Anlagen deutlich reduziert werden. Die Abscheideleistung von aktuellen Elektrofiltern für die Raumlufttechnik erreicht die Werte von Feinstaubfiltern der Klassen F8 bis nahezu F9. Das macht die Filter bezüglich ihrer Abscheideleistung geeignet für den Einsatz in Klimageräten in der Gebäudetechnik. Als Ersatz für Faserfilter der Klassen F7 bis F9 lassen sich Energieeinsparungen von etwa 34 bis 47 % bezüglich des energetischen Aufwands dieser Komponente erzielen.

Ausblick

Im Rahmen weiterer Untersuchungen muss das Langzeitverhalten bei zunehmender Staubbeladung des Elektrofilters weitergehend betrachtet werden. Elektrofilter neigen mit zunehmender Beladung zum Rücksprühen des abgesetzten Staubes von den Elektroden, wodurch die Abscheideleistung bei längeren Standzeiten stark beeinträchtigt wird.

Durch das Prinzip der Staubabscheidung mittels elektromagnetischer Felder entsteht beim Betrieb von Elektrofiltern je nach Typ auch eine zum Teil nicht unerhebliche Menge von Ozon, welches in die Luft eingetragen wird. Bei Ozon handelt es sich um ein für den Menschen toxisches, kanzerogenes Gas. Laut EU-Richtwert besteht keine Gesundheitsgefahr unterhalb eines Ozongehalts von 110 µg/m³ in der Atemluft. Bei der Auswahl der Geräte muss verstärkt darauf geachtet werden, dass vom installierten Elektrofilter keine Gefährdung ausgeht.

Neben der Bildung von Luftschadstoffen ist auch die geruchliche Belastung der Luft durch Elektrofilter ein Risiko. Geruchsstoffe in der Luft können infolge der Ionisierung im Elektrofilter sowie durch Reaktion mit dem gebildeten Ozon Zerfallsprodukte oder neue Molekülkombinationen von Geruchsstoffen bilden. Diese führen dann unter Umständen zu einer zusätzlichen geruchlichen Belastung der Luft. Bei den durchgeführten Untersuchungen konnte dies jedoch subjektiv nicht festgestellt werden.

Literatur:

[1] Wuppertal Institut für Klima, Kälte und Energie, „Optionen und Potenziale für Endenergieeffizienz und Energiedienstleistungen“, Forschungsbericht, Wuppertal, 2006.

[2] DIN EN 779, „Partikel-Luftfilter für die allgemeine Raumlufttechnik – Bestimmung der Filterleistung“, Oktober 2012.

[3] Recknagel, Sprenger, Schramek, „Taschenbuch für Heizung + Klimatechnik“, Oldenburg Industrieverlag 2011.

Prof. Dr.-Ing. Martin Kriegel, Jahrgang 1975, ist seit 2011 Leiter des Hermann-Rietschel-Institut an der TU Berlin. Dipl.-Ing. Hansjörg Rotheudt, Jahrgang 1982, Studium der Gebäudetechnik an der TU Berlin, seit 2012 Wissenschaftlicher Mitarbeiter am HRI.