Fehlzirkulationen verhindern

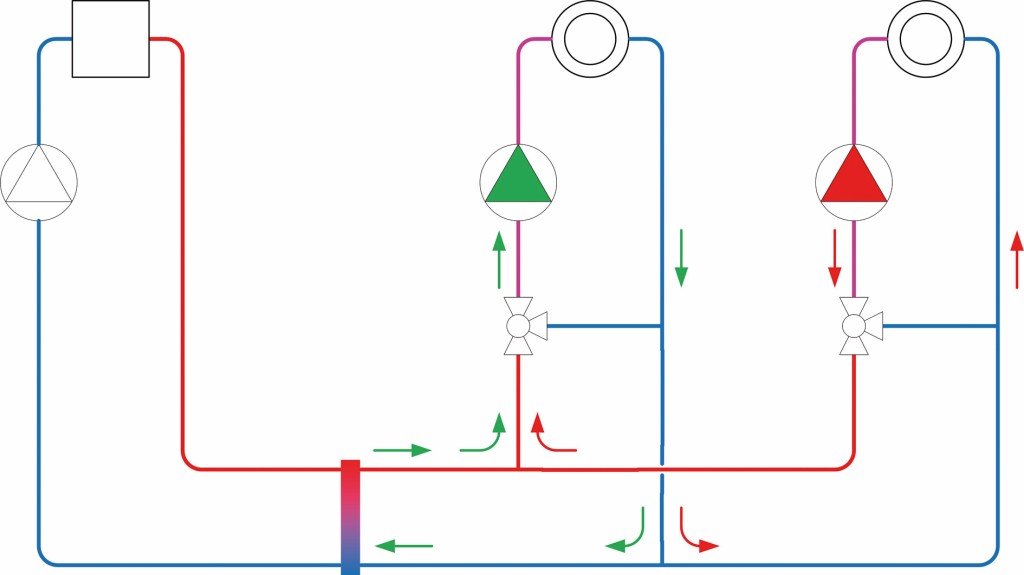

Rückflussverhinderer werden in vielen hydraulischen Kreisen wie Heiz- als auch in Kühlanwendungen eingesetzt. Sie verhindern sogenannte Fehlzirkulationen, welche durch zwei Wirkmechanismen verursacht werden: Durch eine Beeinflussung aus anderen Kreisen kommt es in abgeschalteten Kreisen zu einer Durchströmung in Gegenrichtung. Auch wenn eine gegenseitige Beeinflussung fehlt, kann es durch natürliche Konvektion zu einer Fehlzirkulation kommen. In diesem Fall allerdings in Richtung der geplanten Durchströmung.

Bild: panthermedia.net/minervastock

Die durch eine Beeinflussung aus anderen Kreisen verursachte Fehlzirkulation tritt vor allem bei unzureichender Entkopplung von Heiz- oder Kühlkreisen auf. Der ausgeschaltete Kreis wird dabei entgegen der geplanten Richtung durchströmt.

Durch einen Rückflussverhinderer wird dies vermieden, da er den Durchfluss in Gegenrichtung komplett sperrt.

Der zweite Wirkmechanismus, durch den eine Fehlzirkulation in hydraulischen Systemen erfolgen kann, ist die natürliche Konvektion/Schwerkraftzirkulation. Das in der aufsteigenden Vorlaufleitung stehende warme Wasser hat eine geringere Dichte als das kalte Wasser in der absteigenden Rücklaufleitung.

Dadurch entsteht auch bei ausgeschalter Pumpe eine Druckdifferenz, die zu einem Volumenstrom in einem Teil des Kreises führt. Diese Durchströmung erfolgt in der normalen Richtung. Da ein Rückflussverhinderer einen gewissen Öffnungsdruck hat, der durch die natürliche Konvektion nicht überwunden werden kann, kann er auch diese Art der Fehlzirkulation unterbinden.

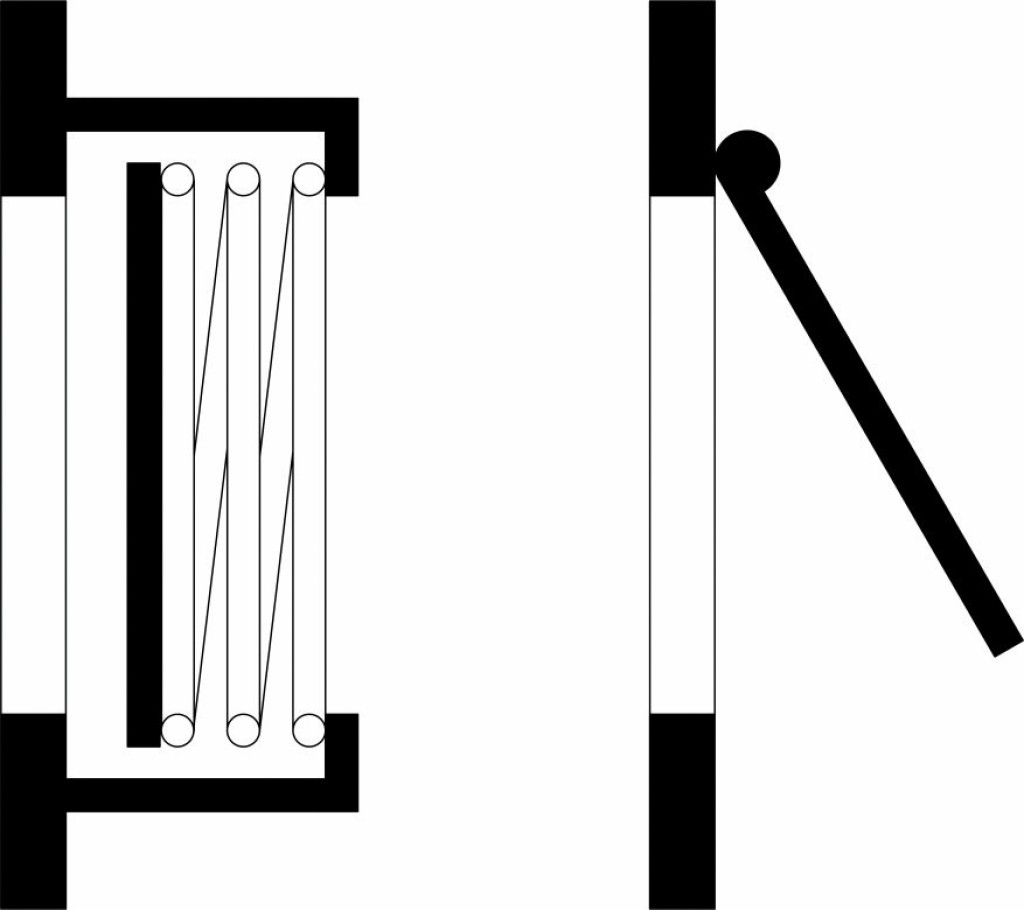

Rückflussverhinderer werden in unterschiedlicher Bauart angeboten. Im Wesentlichen unterscheidet man federbelastete Ausführungen und solche, bei denen das Absperrorgan nur durch Schwerkraft betätigt wird.

Erstere haben den Vorteil, dass sie unabhängig von der Einbaulage eingesetzt werden können. Letztere haben einen geringeren Öffnungsdruck, müssen dafür aber richtig eingebaut werden. Zudem kann der Öffnungsdruck der nicht federbelasteten Bauart in Extremfällen auch durch die Schwerkraftzirkulation überwunden werden.

Eine Gemeinsamkeit aller Bauarten ist, dass ständig ein zusätzlicher Druckverlust entsteht. Dieser setzt sich aus dem Öffnungsdruck und dem Strömungswiderstand zusammen.

Diese zusätzliche Förderhöhe muss auch im Normalbetrieb von der Pumpe bereitgestellt werden. Hierfür benötigt sie entsprechend mehr Energie und verursacht dadurch höhere Betriebskosten.

Pumpe als aktiver Rückflussverhinderer

Moderne elektronisch geregelte Pumpen verfügen über zusätzliche Sensoren, wie zum Beispiel präzise Volumenstromsensoren. Diese sind in der Lage, auch bei ausgeschalteter Pumpe den Volumenstrom zu messen.

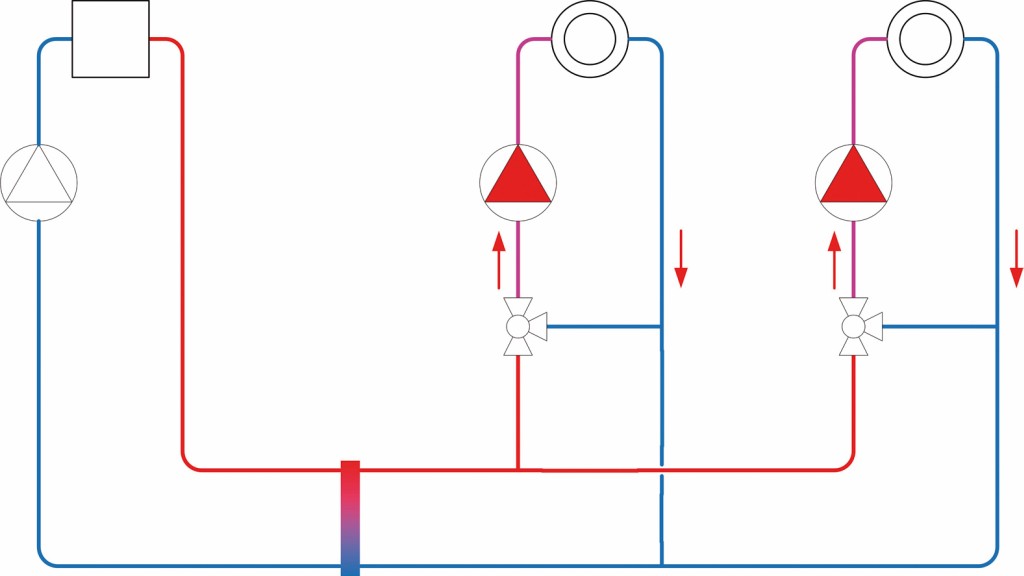

Die Pumpe ist somit in der Lage, eine Fehlzirkulation zu erfassen. Auf diese Weise kann sie aktiv eine Durchströmung des hydraulischen Kreises in Gegenrichtung verhindern. Dazu wird sie auf Mindestdrehzahl betrieben und wirkt so der Beeinflussung durch andere Kreise entgegen.

Zum Einsatz einer Pumpe als aktiver Rückflussverhinderer muss der Sensor zunächst das Vorhandensein einer Durchströmung erkennen. Dabei ist es nicht unbedingt notwendig, dass der Volumenstrom quantitativ exakt erfasst wird. Es muss lediglich erkannt werden, dass eine Strömung vorliegt und ob sie in oder entgegen der normalen Flussrichtung stattfindet.

Im Fall eines entgegengesetzten Durchflusses wird die Pumpe durch die Regelung zunächst auf Mindestdrehzahl eingeschaltet. Dies sollte in den allermeisten Fällen den Gegendruck durch andere hydraulische Kreise ausgleichen. Falls die Pumpe aber immer noch eine negative Durchströmung feststellt, kann die Drehzahl auch so lange angehoben werden bis die negative Durchströmung ausgeglichen wird. Um ein Wegfall der Störung zu erkennen, wird die Pumpe in regelmäßigen Abständen abgeschaltet und die Fehlzirkulation erneut detektiert.

Abschätzung des Einsparpotenzials

Zur Ermittlung des möglichen Einsparpotenzials der Pumpe als Rückflussverhinderer, wurde eine Abschätzung durchgeführt. Das Einsparpotenzial ergibt sich aus dem Wegfall des zusätzlichen Druckverlustes im Normalbetrieb. Dem entgegen steht der zusätzliche Energiebedarf für den Betrieb der Pumpe als Rückflussverhinderer.

Für die Abschätzung wurde zunächst aus der angenommen thermischen Maximal-Leistung (50 kW) und der Nenn-Spreizung (20 K) der Maximal-Volumenstrom (2,1 m³/h) berechnet. Die erforderliche Druckerhöhung im Maximalpunkt wurde angenommen. Zusammen mit dem Volumenstrom konnte daraus die Anlagenkennlinie bestimmt werden.

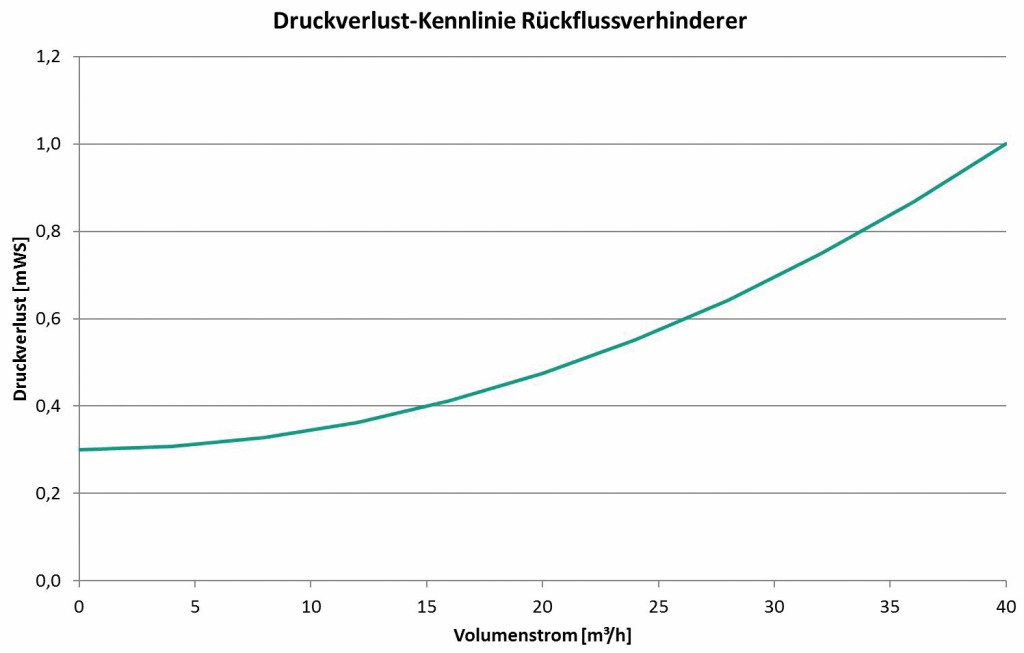

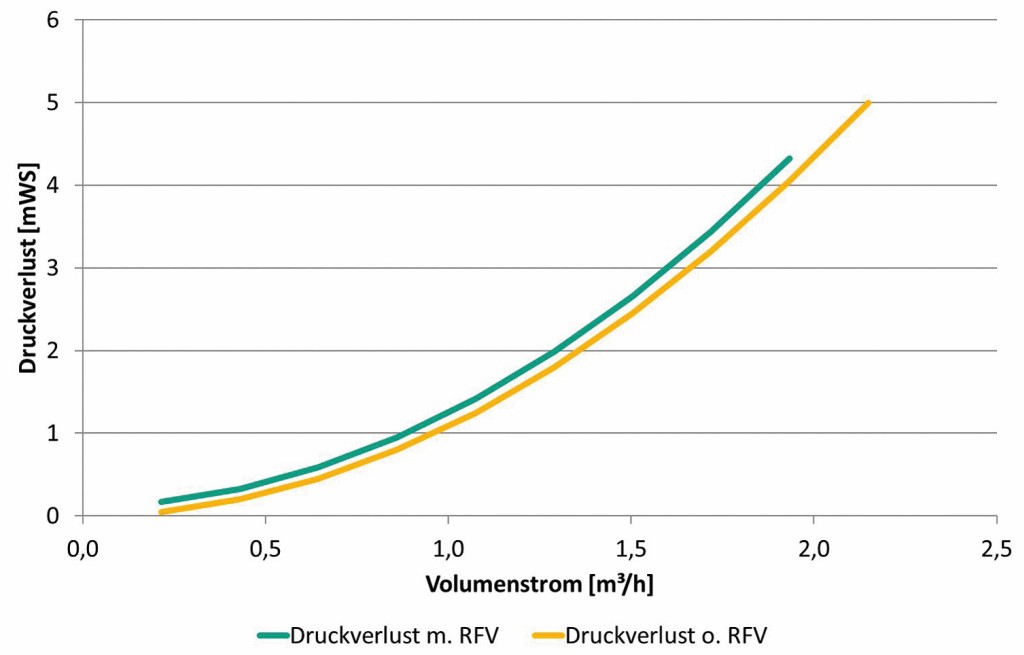

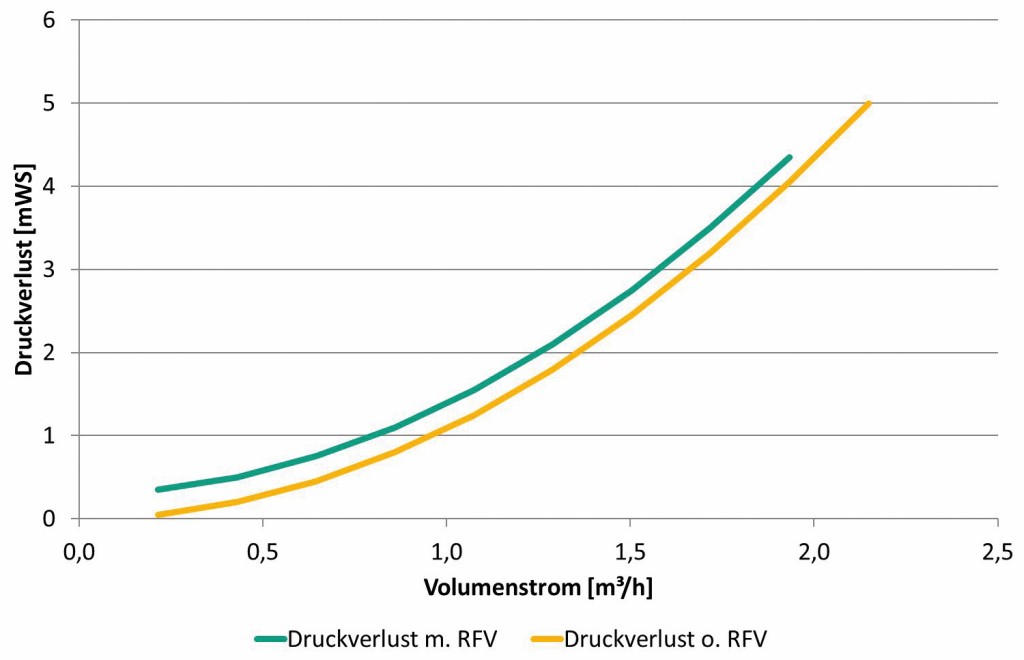

Diese Anlagenkennlinie diente auch als Basis für die Kennlinie mit Rückflussverhinderer. Zur Basis-Kennlinie wurde der Druckverlust des Rückflussverhinderers hinzuaddiert. Dessen Kennlinie wurde aus Datenblättern für verschiedene Typen bestimmt. Sie setzt sich aus dem notwendigen Öffnungsdruck und der Druckverlustkennlinie des offenen Bauteils zusammen. Die Kennlinie stellt somit eine parallel nach oben verschobene Parabel dar. Zwei Beispiele für einen Rückflussverhinderer mit geringem und einen mit hohem Öffnungsdruck sind folgend dargestellt.

Um nun den Leistungsbedarf der Pumpe für einen bestimmten Betriebspunkt zu ermitteln, wurde aus dem Kennfeld einer Nassläuferpumpe die erforderliche Leistung für unterschiedliche Betriebspunkte bestimmt.

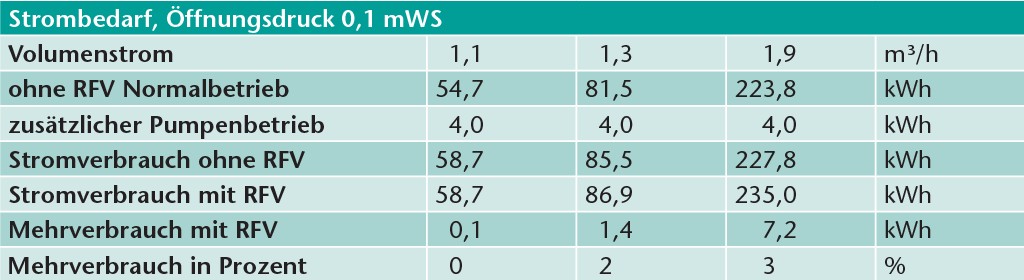

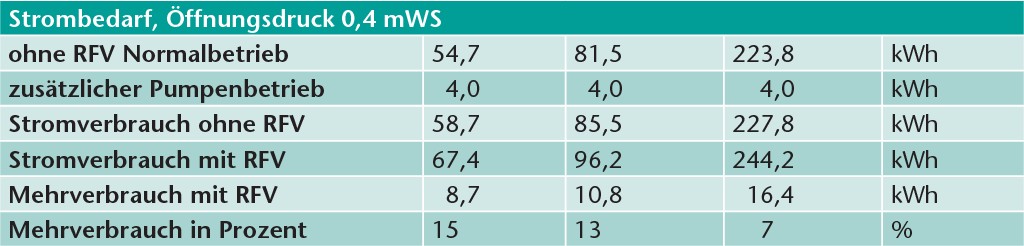

Der Zusatzaufwand für den Betrieb der Pumpe als Rückflussverhinderer wurde mit dem höheren Energiebedarf der Anlage mit einem herkömmlichen Bauteil verglichen. Dabei kann davon ausgegangen werden, dass die Betriebszeit der Pumpe als Rückflussverhinderer wesentlich kürzer ist als die Normalbetriebszeit. Für die Abschätzung wurde ein Normalbetrieb von 5 000 h angesetzt und eine zusätzliche Betriebszeit von 1 000 h. Weiterhin wurde davon ausgegangen, dass die Mindestdrehzahl künftiger Pumpen weiter abgesenkt wird und damit auch die Mindest-Leistungsaufnahme. Für die betrachtete Wilo Hocheffizienzpumpe wurde eine Mindest-Leistung von 4 W angenommen.

Ergebnisse

Die beschriebene Berechnung wurde für verschiedene Volumenströme für beide Anlagen durchgeführt. Die Ergebnisse finden sich in den untenstehenden Tabellen.

Je nach Typ lassen sich durch den Einsatz der Pumpe als Rückflussverhinderers bis zu 15 % Strom einsparen. Dabei steigt der Einspareffekt bei Typen mit großem Öffnungsdruck bei sinkendem Volumenstrom, also im Teillastfall, an.

Als Einschränkung für den Einsatz der Pumpe als Rückflussverhinderer ist zu beachten, dass die Pumpe nur eine Fehlzirkulation entgegen der eigentlichen Strömungsrichtung verhindern kann. Einen Fehldurchfluss in Strömungsrichtung kann durch die Pumpe nicht verhindert werden. Als Lösung bietet sich für diesen Fall der Einbau eines Thermosiphons als Schwerkraftbremse an.

Zusammenfassung

Die vorgestellte Studie zeigt, dass eine elektronisch geregelte Pumpe mit geeigneter Volumenstromerkennung als aktiver Rückflussverhinderer eingesetzt werden kann. Je nach Typ des ersetzten herkömmlichen Bauteils und den Anlagenlaufzeiten können bis zu 15 % Strom eingespart werden. Die Realisierung dieser Einsparung setzt ein weiteres Absenken der Mindest-Drehzahl der Pumpe voraus. Zusätzlich muss auf geeignete Maßnahmen zur Verhinderung einer Schwerkraftzirkulation in Strömungsrichtung geachtet werden.

Thomas Knapp, Technology Development Systems & Sensors, Wilo SE, Dortmund.