Etablierung eines Mikrodosierverfahrens zur Herstellung von Referenzmaterialien

In der Analytik nimmt die Qualitätskontrolle eine immer bedeutendere Position ein. Referenzmaterialien sind für Kalibrierungen und Qualitätskontrollen ebenso unverzichtbar wie für die Verifizierung der Genauigkeit und Zuverlässigkeit von erhaltenen Resultaten. Um die Grenzwerte von Gefahrstoffen überwachen zu können, müssen die angewendeten Verfahren teilweise in sehr niedrigen Konzentrationsbereichen validiert werden. Das bedeutet, dass auch Referenzmaterialien diese niedrigen Bereiche abdecken müssen. Ein bereits bekanntes, aber noch nicht zur Erzeugung von Referenzmaterialien genutztes Verfahren ist die Piezo-Mikrodosierung. Diese erlaubt durch die Erzeugung kleinster Flüssigkeitstropfen das kontaktlose Dosieren von Flüssigkeiten in sehr kleinen Volumenbereichen mit sehr hoher Präzision. Ein solches Mikrodosiersystem wurde auf seine Eignung zur Herstellung von Referenzmaterialien getestet.

Pflanzliches Curcumin

Foto: PantherMedia/ Amaviael

1 Einleitung

Referenzmaterialien sind ein wichtiges Werkzeug in der chemischen Analytik. Sie sind für Kalibrierungen und Qualitätskontrollen ebenso unverzichtbar wie für die Verifizierung der Genauigkeit und Zuverlässigkeit von Messergebnissen. Dabei unterscheidet man zwischen zertifizierten Referenzmaterialien (ZRM) und Referenzmaterialien (RM). Die Nachfrage nach Referenzmaterialien steigt stetig an, insbesondere durch die Anforderungen der DIN EN ISO/IEC 17025 [1]. Diese Norm empfiehlt den Einsatz von Referenzmaterialien als eine Methode, um die Qualität von Ergebnissen zu gewährleisten.

Entsprechend dem ISO-Leitfaden 30 der Internationalen Organisation für Normung (ISO) [2] werden beide Begriffe wie folgt definiert: Ein Referenzmaterial ist ein „Material oder eine Substanz von ausreichender Homogenität, von dem ein bzw. der ein oder mehrere Merkmalwerte so genau festgelegt sind, dass sie zur Kalibrierung von Messgeräten, zur Beurteilung von Messverfahren oder zur Zuweisung von Stoffwerten verwendet werden können.“ Ein zertifiziertes Referenzmaterial hingegen ist ein „Referenzmaterial mit einem Zertifikat, in dem unter Angabe der Unsicherheit und des zugehörigen Vertrauensniveaus ein oder mehrere Merkmalwerte mit Hilfe eines Ermittlungsverfahrens zertifiziert sind, das die Rückführbarkeit der Werte auf eine genaue Realisierung der Einheit erreicht wird.“ Demnach unterscheiden sich zertifizierte Referenzmaterialien durch ein validiertes Messverfahren für die Quantifizierung der Merkmale, die Angabe der zugehörigen Messunsicherheit und durch die Rückführbarkeit der Messergebnisse von Referenzmaterialien. RM und ZRM werden zur Kalibrierung von Geräten oder zur Beurteilung von Messverfahren verwendet [3].

Für Messungen an Arbeitsplätzen sind Referenzmaterialien nur in sehr begrenztem Umfang verfügbar [4]. Das Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA) führt seit vielen Jahren Ringversuche mit Bezug zur Messung von Gefahrstoffen am Arbeitsplatz durch [5; 6] und hat daher umfangreiche Erfahrungen auf dem Gebiet der Herstellung von geeigneten Proben für Vergleichsuntersuchungen. Viele der Anforderungen, die Proben für Ringversuche erfüllen müssen, können auch auf Referenzmaterialien übertragen werden. Basierend auf diesen Erfahrungen verfolgt das IFA unterschiedliche Ansätze, um Referenzmaterialien herstellen zu können.

Eine Möglichkeit ist die Verwendung einer piezoelektrischen Mikrodosiereinheit. Mit dieser können einzelne Tropfen unterschiedlicher Flüssigkeiten im Picoliter(pl)-Bereich kontaktlos dosiert werden. Damit sollen kleinste Mengen – definiert und reproduzierbar – auf Probenträger aufgegeben werden. Ziel dabei ist es, Probenträger so gleichmäßig zu belegen, dass eine relative Standardabweichung von unter 1 % erreicht wird.

Die Erfolg versprechenden Vorversuche zur Herstellung von Referenzmaterialien mit der Dosiereinheit sollen im Rahmen dieser Publikation vorgestellt werden.

2 Beschreibung des verwendeten Mikrodosierers

Zum Einsatz kommt ein piezoelektrischer Dosierkopf (MD-K-130-020) der Fa. microdrop Technologies, Norderstedt (Bild 1).

![Bild 1. Schematischer Aufbau eines Dosierkopfes der MD-K-Serie der Fa. microdrop [7]. 1: Gehäuse, 2: Abdeckung, 3: Spannungsversorgung, 4: Heizung, 5: Flüssigkeitszufuhr, 6: Dichtung, 7: Piezoaktor, 8: Temperaturfühler, 9: Düse](https://www.ingenieur.de/wp-content/uploads/2020/02/X130-Bild-1.jpg)

Bild 1. Schematischer Aufbau eines Dosierkopfes der MD-K-Serie der Fa. microdrop [7]. 1: Gehäuse, 2: Abdeckung, 3: Spannungsversorgung, 4: Heizung, 5: Flüssigkeitszufuhr, 6: Dichtung, 7: Piezoaktor, 8: Temperaturfühler, 9: Düse

Dieser erzeugt einzelne Tropfen mit Volumina zwischen 20 und 380 pl, die berührungslos dosiert werden. Die Tropfenerzeugung erfolgt nach dem drop-on-demand-Tintendruck-Prinzip.

Das Kernstück der Dosiereinheit bilden die Glaskapillare und der sie umgebende Piezoaktor. Am unteren Ende ist die Kapillare zu einer Düse ausgeformt. Das Ganze ist von einem Schutzgehäuse aus Polyetheretherketon (PEEK) umgeben. Über die Flüssigkeitszufuhr wird die zu dosierende Substanz aus einem Vorratsgefäß über Druckregelung in den Dosierkopf geleitet. Dazu ist der Dosierkopf mit einem Druckluftanschluss versehen. Dieser ermöglicht durch einen leichten Überdruck das Befüllen des Dosierkopfes und das Entleeren durch einen Unterdruck. Ein Haltedruck sorgt dafür, dass die Flüssigkeit nicht unkontrolliert ausläuft. Dafür ist es notwendig, dass das gesamte System dicht ist [8].

Wird ein Spannungsimpuls auf den Piezoaktor gegeben, kommt es zur Kontraktion des piezoelektrischen Materials. Das führt zu einer Druckwelle, die sich durch die Glaskapillare ausbreitet, bis hin zum unteren Ende. Die Flüssigkeit wird dabei stark beschleunigt, sodass es an der Düse zum Ausstoß eines Flüssigkeitstropfens kommt.

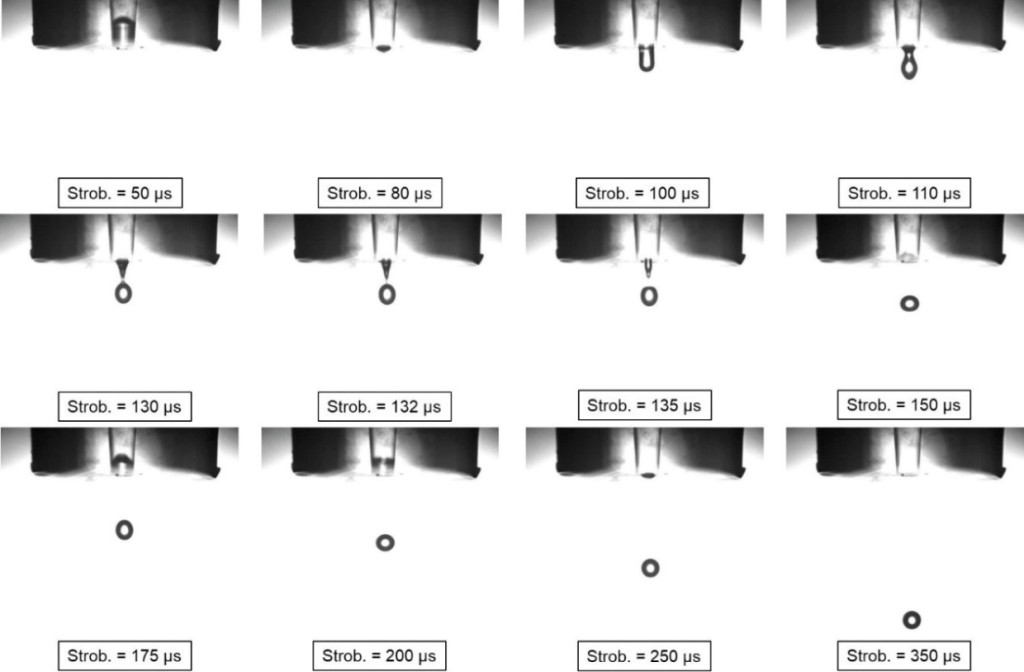

Die Tropfen und deren Entstehung können über eine Stroboskopdiode und eine Kamera auf dem Bildschirm eines angeschlossenen Laptops beobachtet werden. Dafür wird mit dem auf den Piezoaktor wirkenden Spannungsimpuls ein kurzer Lichtblitz ausgesendet, der eine Momentaufnahme des Tropfens ermöglicht. Über eine Verzögerung der Stroboskopdiode im Verhältnis zum Spannungsimpuls kann der Tropfen zu verschiedenen Zeitpunkten gezeigt werden. So kann die gesamte Tropfenbildung verfolgt werden, auch wenn es sich tatsächlich bei jedem Bild um einen anderen Tropfen handelt. Die Anzahl der Bilder ist abhängig von der eingestellten Frequenz.

Über die Ansteuerelektronik können die Parameter Spannung, Pulsbreite und Frequenz eingestellt werden. Durch die angelegte Spannung lässt sich die Höhe des Druckanstiegs in der Kapillare und damit die Beschleunigung der Flüssigkeit bestimmen. Die für die Tropfenerzeugung benötigte Spannung ist, neben dem Durchmesser der Kapillare, maßgeblich von den Eigenschaften, insbesondere Viskosität und Oberflächenspannung, der eingesetzten Flüssigkeit abhängig. Die Pulsbreite gibt die Dauer des angelegten Spannungsimpulses an. Beide Parameter müssen daher gemeinsam betrachtet werden. Nur eine aufeinander abgestimmte Einstellung beider Parameter führt zu einer optimalen und reproduzierbaren Tropfenbildung. Die Frequenz entscheidet über die Häufigkeit des Auslösens des Spannungsimpulses pro Sekunde und damit auch über die Anzahl der Tropfen, die pro Zeiteinheit dosiert werden. Die Tropfenentstehung in der verwendeten 50-μm-Kapillare ist in Bild 2 dargestellt.

Eine optimale Tropfenbildung ist entscheidend für exaktes Dosieren. Optimal bedeutet dabei ein einzelner, gleichmäßiger Tropfen. Satellitentropfen müssen unbedingt vermieden werden. Nur wenn die Tropfengröße konstant ist, ist das dosierte Volumen ausschließlich von der Anzahl der dosierten Tropfen abhängig und kann damit beliebig variiert oder konstant gehalten werden.

3 Methode und Vorgehen

3.1 Etablierung des Systems

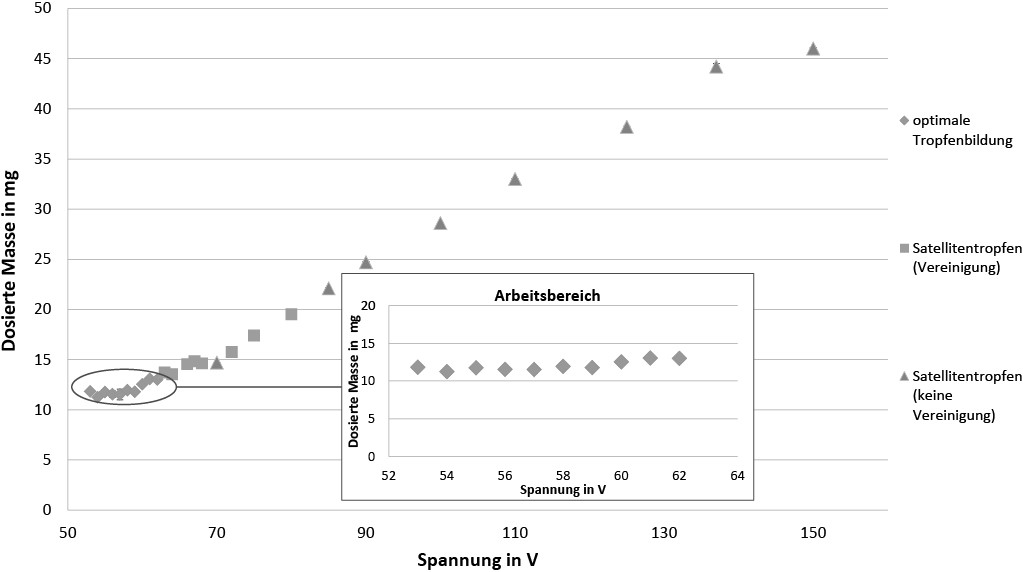

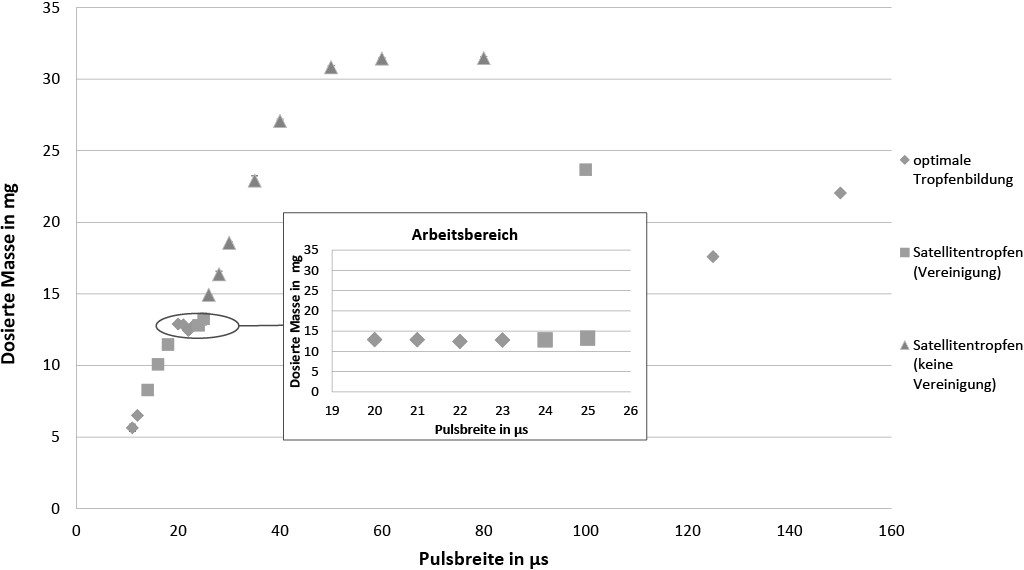

Zunächst wurden Tests mit Wasser durchgeführt und die Abhängigkeit der Tropfenbildung von den Einstellparametern Spannung, Pulsbreite und Frequenz untersucht. Dabei hat sich gezeigt, dass das Tropfenvolumen stark von der Spannung und Pulsbreite abhängig ist (Bild 3).

Bild 3b. Abhängigkeit der dosierten Masse von den Einstellparametern Spannung und Pulsbreite.

Eine Erhöhung der Spannung führt ebenso wie eine Erhöhung der Pulsbreite zu einem größeren Tropfenvolumen. Dabei beeinflussen Spannung und Pulsbreite sich gegenseitig und müssen daher immer in Abhängigkeit voneinander eingestellt werden. Bei beiden Parametern gibt es einen Bereich, in dem die Tropfenbildung optimal ist und eine Änderung der Einstellung nur wenig Auswirkung auf das Volumen der Tropfen hat. Dieser Bereich wird als Arbeitsbereich definiert und muss für jeden Dosierkopf und jede Dosierflüssigkeit einzeln festgelegt werden.

Die Frequenz hingegen hat über einen weiten Bereich keinen Einfluss auf die Tropfenbildung und damit auf das abgegebene Volumen. Erst bei sehr hohen Frequenzen (> 2 000 Hz) findet keine konstante Tropfenabgabe mehr statt.

3.2 Reproduzierbarkeit der Tropfenbildung

Erste Tests zur Reproduzierbarkeit der Tropfendosierung wurden mit Wasser durchgeführt, an drei Tagen insgesamt 29 Versuche bei identischen Einstellungen. In 45 s wurden jeweils 9 000 Tropfen dosiert, die dosierte Masse wurde gravimetrisch ermittelt. Die Reproduzierbarkeit war noch nicht zufriedenstellend: Die relative Standardabweichung lag bei diesen Versuchen bei 5,6 %. Um den Wägefehler zu minimieren, wurden auch Versuche mit einer Dosierung bei ansonsten gleichen Einstellungen über einen längeren Zeitraum (30 und 60 min) durchgeführt. Wiederum erfolgten an drei Tagen bei identischen Einstellungen insgesamt 21 (30-min-Dosierung) bzw. 18 (60-min-Dosierung) Versuche. Die Reproduzierbarkeit der Dosierung verbesserte sich, die relative Standardabweichung lag für die 30-min-Versuche bei 4,2 % und für die 60-min-Versuche bei 2,5 %. Das ausgegebene Ziel einer relativen Standardabweichung von unter 1 % wurde bisher verfehlt.

Als eine Ursache für die unzureichende Gleichmäßigkeit der Dosierung werden Verdampfungsverluste an Wasser angenommen. Die Tropfen haben zwar nur eine kurze Fallstrecke in das Sammelgefäß, doch zeigen Untersuchungen von Dragan et al. [9] an Kohlenwasserstoffen, dass die Verdampfung an Tropfen innerhalb weniger Sekunden erfolgt. Um den Einfluss der Verdunstung zu minimieren, wurden die 9 000-Tropfen-Versuche mit 25%iger Glycerinlösung wiederholt. Die wässrige Glycerinlösung weist gegenüber reinem Wasser einen deutlich niedrigeren Dampfdruck auf. Hier konnte über insgesamt 36 Versuche, die an vier Tagen durchgeführt wurden, eine relative Standardabweichung von 1,7 % erreicht werden.

3.3 Versuche mit nicht flüchtigen Analyten

Die bisherigen Ergebnisse hatten gezeigt, dass schwerer flüchtige Substanzen zuverlässiger und reproduzierbarer dosiert werden können als leicht flüchtige Substanzen. Im nächsten Schritt sollten wässrige Lösungen der bei Raumtemperatur praktisch nicht flüchtigen anorganischen Säuren Schwefelsäure und Phosphorsäure dosiert und deren Anionen mittels Ionenchromatographie analysiert werden. Verschiedene Testserien wurden mit je 100 Proben an unterschiedlichen Tagen durchgeführt. Dabei hat sich gezeigt, dass die angestrebte Reproduzierbarkeit mit einer relativen Standardabweichung von unter 1 % innerhalb eines Tages erreicht werden kann. Vergleicht man jedoch die Ergebnisse von unterschiedlichen Tagen, ergeben sich deutlich größere Schwankungen.

Die Schwankungen zwischen verschiedenen Tagen werden im Wesentlichen auf die von Tag zu Tag variierenden Randbedingungen (Raumtemperatur, Luftdruck) zurückgeführt und müssen durch eine Korrektur ausgeglichen werden. Größenmessungen der Tropfen haben gezeigt, dass das Tropfenvolumen der einzelnen Tropfen trotz identischer Einstellungen der Dosiereinheit nicht konstant ist. Differenzen können hier über die Anzahl der Tropfen korrigiert werden. Der Austausch der Kamera gegen ein höher auflösendes Modell ermöglichte die präzisiere Ausmessung der Tropfen und somit die tagesaktuelle Ermittlung des Tropfenvolumens.

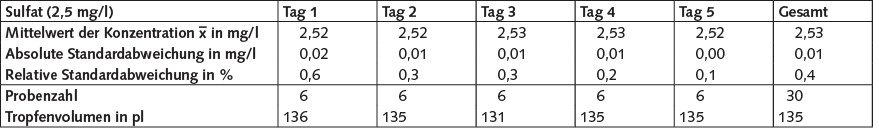

In einer weiteren Versuchsreihe sollen definierte Endkonzentrationen dosiert werden. Dazu wurde zunächst eine Kalibrierung der Tropfenanzahl gegen die Konzentration durchgeführt. Um eine Korrektur über die Tropfenzahl zu ermöglichen, ist entscheidend, dass auch hierbei das Tropfenvolumen bestimmt wird. Für die beschriebene Versuchsreihe wurde ein Tropfenvolumen von 135 pl ermittelt. Anhand der Kalibrierung kann nun für jede gewünschte Konzentration die Tropfenanzahl berechnet werden. Eine Korrektur über die Tropfenanzahl erfolgt, wenn das tagesaktuelle Tropfenvolumen um mehr als 2 pl vom Tropfenvolumen des Kalibriertages abweicht; dies war an einem der fünf Versuchstage notwendig.

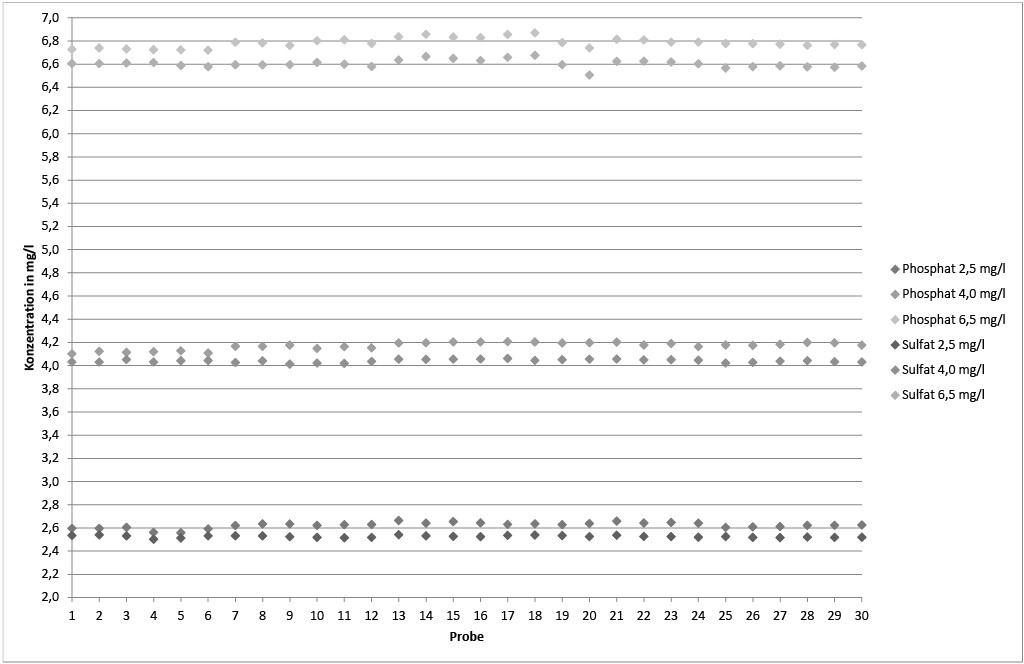

Für diese Versuchsreihe wurden drei Zielkonzentrationen ausgewählt. Pro Konzentration wurden an fünf Tagen je sechs Proben hergestellt. In Bild 4 sind die Ergebnisse grafisch dargestellt.

Bild 4. Dosierung ausgewählter Zielkonzentrationen (2,5 mg/l, 4,0 mg/l und 6,5 mg/l) an fünf verschiedenen Tagen.

Die Tabelle gibt beispielhaft die Ergebnisse für die Sulfationen bei einer Zielkonzentration von 2,5 mg/l wieder.

Bei allen Versuchen konnten die gewünschten Zielkonzentrationen in ausreichender Genauigkeit dosiert werden. Die relativen Standardabweichungen lagen bei allen Versuchen deutlich unter 1 %. Die Übereinstimmungen von Tag zu Tag sind hervorragend und liegen nun in der Größenordnung der Belegungen an nur einem Tag. Mit dem hier gewählten Verfahren sind die Voraussetzungen zur Herstellung von Referenzmaterialien erfüllt.

4 Ausblick

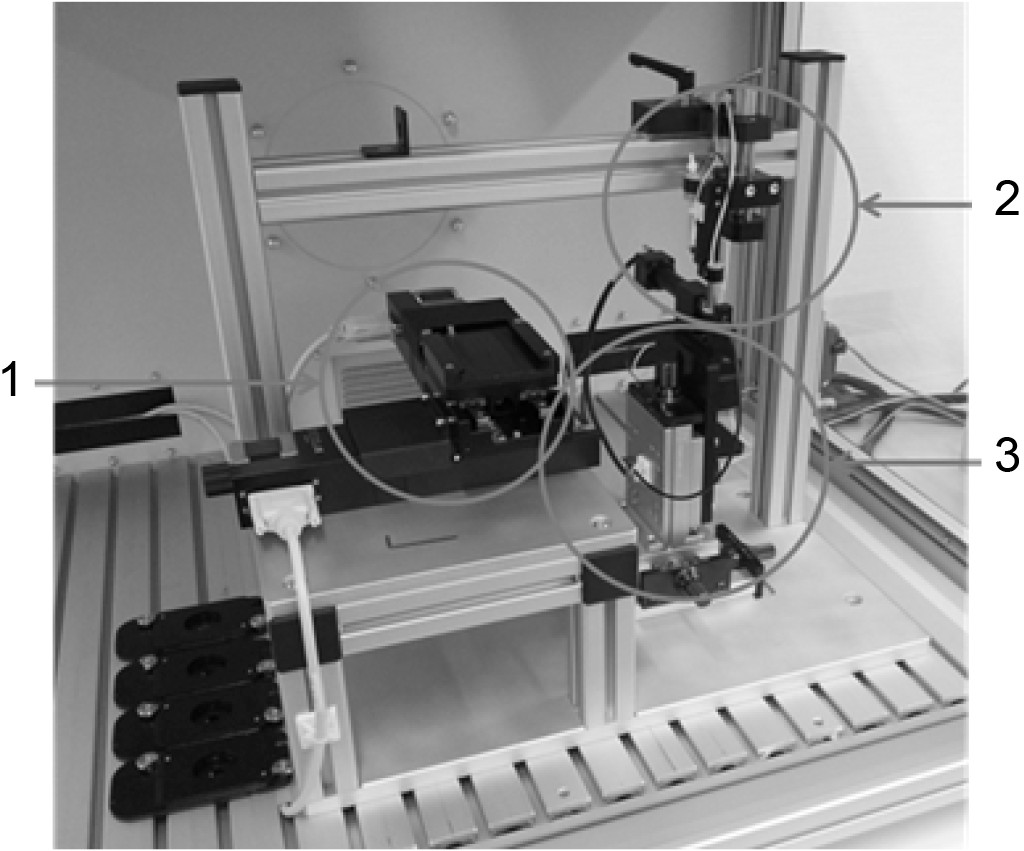

Bei den bisherigen Versuchen wurden bis zu 100 Proben mit ausreichender Qualität hergestellt. Diese Proben wurden an einem Tag dosiert. Für Referenzmaterialien reicht diese Probenanzahl aber bei Weitem nicht aus. Zum einen erfordert der Validierungsprozess eine recht große Anzahl von Proben, die in verschiedenen Laboratorien untersucht werden. Zum anderen erwarten die Anwender von Referenzmaterialien eine ausreichende Anzahl zur Verfügung stehender Proben, um diese über einen angemessenen Zeitraum als Referenzproben einsetzen zu können. Um dies zu gewährleisten, sollten mindesten 500 Proben gleichbleibender Qualität zur Verfügung stehen. Die abschließenden Versuche zur Korrektur der Tag-zu-Tag-Variabilität haben gezeigt, dass es möglich ist, auch über einen längeren Zeitraum als einen Tag gleichmäßig Proben herzustellen. Da die Probenherstellung von 500 Proben mehrere Tage dauert, wurde eine halbautomatische Bestückungseinheit zur Belegung entwickelt (Bild 5).

Bild 5. Mikrodosierer mit Dosier- und Bestückungseinheit sowie Beobachtungsstation in der Einhausung. 1: Bestückungseinheit für Filter mit zwei Motoren in x- und y-Richtung; 2: Dosiereinheit mit Vorratsgefäß und Dosierkopf; 3: Beobachtungsstation mit Kamera und Stroboskopdiode

Diese muss nun so mit dem Dosierer gekoppelt werden, dass sie in Abhängigkeit voneinander programmiert werden können. Ziel ist eine gleichmäßige Belegung der Filter mit den anorganischen Säuren in beliebiger Konzentration. Bestückungs- und Dosiereinheit befinden sich in einem abgeschlossenen, aber gut zugänglichen Gehäuse. Dadurch werden äußere Einflüsse weitgehend minimiert.

Bei der Programmierung der für die Positionierung der Filter eingesetzten Schrittmotoren sollen folgende Anforderungen berücksichtigt werden:

- gleichmäßige und über den ganzen Filter verteilte Belegung,

- dosierte Mengen müssen leicht und ohne Neuprogrammierung angepasst werden können,

- die Belegung muss rasch erfolgen, damit eine ausreichende Anzahl von Probenträgern belegt werden kann.

Um diese Bedingungen umzusetzen, soll ein Verfahren entwickelt werden, bei dem kontinuierlich von einer Startposition ausgehend dosiert wird. Das hat den Vorteil, dass Strecke und Geschwindigkeit und damit die Dauer der Belegung konstant sind. Eine Konzentrationsänderung wird über eine Änderung der Frequenz vorgenommen. In einem ersten Test wurden verschiedene Belegungsmuster programmiert, die diesen Anforderungen entsprechen (Bild 6).

Zunächst muss überprüft werden, ob das Muster, nach dem dosiert wird, einen Einfluss auf die Wiederfindung hat. Zusätzlich zu den obigen drei Mustern soll, zum Vergleich, auch die gleiche Menge auf nur einen Punkt dosiert werden.

In einem nächsten Schritt müssen reale Probenträger in ausreichend großer Anzahl gleichmäßig und zuverlässig in verschiedenen Konzentrationen belegt werden. Die Lagerfähigkeit dieser Probenträger muss untersucht werden. Außerdem sollen in einem Zertifizierungs-Ringversuch Proben an geeignete Labore verschickt werden, um die Ergebnisse zu bestätigen und zu verifizieren.

Literatur

- DIN EN ISO/IEC 17025: Allgemeine Anforderungen an die Kompetenz von Prüf- und Kalibrierlaboratorien. Berlin: Beuth 2005.

- ISO-Leitfaden 30 – Begriffe und Definitionen im Zusammenhang mit Referenzmaterialien. Berlin: Beuth 1996.

- Kromidas, S.: Handbuch Validierung in der Analytik. Bd. II. Weinheim: Wiley-VCH 2011.

- Butler, O.; Musgrove, D.; Stacey, P.: Preparation and certification of two new bulk welding fume reference materials for use in laboratories undertaking analysis of occupational hygiene samples. J. Occup. Environ. Hyg. 11 (2014) Nr. 9, S. 604-612.

- Breuer, D.; Bersenkowitsch, H.; Schenk, H.; Schneider, P.; Blome, H.: Ringversuch Tetrachlorethen – Qualitätssicherung im Rahmen des Erfahrungsaustausches außerbetrieblicher Meßstellen (I). Staub – Reinhalt. Luft 50 (1990) Nr. 5, S. 203-209.

- Breuer, D.; Maybaum, B.; Gusbeth, C.; Rosenthal, S.; Seifert, M.: Ringversuch mit Probenahme zur Bestimmung von flüchtigen anorganischen Säuren (HCl und HNO3). Gefahrstoffe – Reinhalt. Luft 65 (2005) Nr. 3, S. 122-127.

- Microdrop Microdispenser System. Hrsg.: microdop Technologies, Norderstedt. http://pdf.directindustry.com/pdf/ microdrop/microdrop-microdispenser-system-md-e/ 19767–80783.html

- Betriebsanleitung für Standard Mikrodosiersystem mit Touchscreen. Hrsg.: microdop Technologies. Norderstedt 2013.

- Dragan, G.; Karg, E.; Nordsieck, H.; Schnelle-Kreis, J.; Breuer, D.; Arteaga-Salas, J.; Ferron, G.; Zimmermann, R.: Short-term evaporation of semi-volatile n-alkane aerosol particles: Experimental and computational approach. Environ. Eng. Manag. J. 13 (2014) Nr. 7, S. 1775-1785.

Dipl.-Chem. Yvonne Giesen, Franziska Raschick, M. Sc., Nils Lamm, Prof. Dr. rer. nat. Dietmar Breuer, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA), Sankt Augustin.