Bestimmung von Aldehyden in Arbeitsplatzluftproben

Zusammenfassung Die Teilnahme an Ringversuchen ist ein beliebtes Mittel, um die Qualität der eigenen Messergebnisse zu überprüfen und gegenüber Dritten zu belegen. Das Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA) ist seit vielen Jahren ein etablierter Anbieter nationaler und internationaler Ringversuche. Der Ringversuch Aldehyde hat seit einigen Jahren die meisten Teilnehmenden. Als Analyten kommen Formaldehyd, Acetaldehyd, Propionaldehyd und Butyraldehyd zum Einsatz. Sie werden mithilfe eines Permeationsofens und eines Spritzendosierers in die dynamische Prüfgasstrecke des IFA geleitet. Anhand von Langzeit-Ringversuchsdaten konnte gezeigt werden, dass sich eine regelmäßige Teilnahme an Ringversuchen positiv auf das Abschneiden der Teilnehmenden auswirken kann.

Techniker überprüft Temperatur und Luftfeuchtigkeit in der zentralen sterilen Versorgungsabteilung.

Foto: PantherMedia/booyarit_99

1 Einleitung

Aufgrund der stetig steigenden Qualitätsanforderungen an Laboratorien und deren eingesetzte Analysenmethoden steigt auch der Bedarf an Methoden zur externen Qualitätskontrolle. Um die Qualität von Prüf- und Kalibrierergebnissen zu sichern, wird als eine Maßnahme in der Norm DIN EN ISO/IEC 17025 die Teilnahme an Ringversuchsprogrammen [1] angegeben. Auch in der Technischen Regel für Gefahrstoffe (TRGS) 402 werden Ringversuche als eine Möglichkeit zur Sicherstellung der Richtigkeit von Messverfahren durch qualitätssichernde Maßnahmen vorgegeben [2].

Die Teilnahme an Ringversuchen dient als eine unabhängige Absicherung der eigenen Messergebnisse. Ein Zertifikat über die erfolgreiche Ringversuchsteilnahme kann gegenüber Dritten, wie potenziellen Kunden oder Akkreditierungsstellen, zur Dokumentation der Einhaltung von Normen und Richtlinien genutzt werden. Die Teilnahme an Ringversuchen soll aber nicht nur als Pflicht verstanden, sondern auch als Möglichkeit genutzt werden, die eigenen Verfahren und Ergebnisse kritisch zu hinterfragen und zu beurteilen. Eine regelmäßige Teilnahme kann Laboratorien zur kontinuierlichen Langzeitüberprüfung der Vergleichbarkeit ihrer Ergebnisse dienen. Ringversuche können außerdem für Vergleichsmessungen verschiedener Analysenmethoden genutzt werden.

Das Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA) bietet seit 1989 verschiedene Ringversuche an, die möglichst viele Gefahrstoffe berücksichtigen [3]. Aktuell werden über das Jahr verteilt fünf Ringversuche angeboten: für organische Lösemittel, anorganische Säuren (flüchtig und partikulär), flüchtige organische Verbindungen (VOC), Metalle auf Filtern und Aldehyde. Diese finden an der dynamischen Prüfgasstrecke des IFA statt, wahlweise mit oder ohne eigene Probenahme. Lediglich die Ringversuche für Metallstäube auf Filtern und partikuläre anorganische Säuren werden nur ohne eigene Probenahme angeboten, da hier die Probenherstellung nicht an der Prüfgasstrecke erfolgt [4].

Aldehyde sind an Arbeitsplätzen und in Innenräumen häufig auftretende Gefahrstoffe, für die zum Großteil Grenzwerte festgelegt sind. Sie sind daher für die Ringversuchsteilnehmenden als Analyten von Interesse. Sie werden an unterschiedlichen Arbeitsplätzen eingesetzt, unter anderem in der Holz- und Kunststoffindustrie. Darüber hinaus können Aldehyde durch Oxidation primärer Alkohole entstehen [5]. Da ihr Geruch in sehr geringen Konzentrationen meist als angenehm empfunden wird, finden sie außerdem Einsatz als Geruchs- und Aromastoffe, z. B. in Parfums oder Raumsprays. Auch werden Aldehyde häufig als Abbauprodukte verschiedenster Vorläuferverbindungen emittiert. Aufgrund des Einsatzes in verschiedenen Bauprodukten sind sie, vor allem nach Renovierungsarbeiten, auch an Innenraumarbeitsplätzen häufig nachweisbar [5].

2 Prüfgaserzeugung

Zur Erzeugung des Prüfgases für den Ringversuch Aldehyde wird die dynamische Prüfgasstrecke des IFA genutzt. Sie besteht aus drei voneinander abzugrenzenden Einheiten: der Prüfgasherstellung und -konditionierung, der Messstrecke zur aktiven Probenahme und der Messtechnik zur Online-Kontrolle des Prüfgases [4].

Als Grundgas wird getrocknete, vorgereinigte Druckluft mit einem Volumenstrom von ca. 4 m³/h verwendet, die zur weiteren Aufreinigung über Katalysatoren und Filtermaterialien geleitet wird. Mithilfe einer thermostatisierbaren Befeuchtungseinheit wird für den Ringversuch die gewünschte Luftfeuchte (beim Ringversuch Aldehyde in der Regel zwischen 30 und 50 %) in der Prüfgasstrecke eingestellt. In das gereinigte und befeuchtete Grundgas wird der Nebengasstrom, der die zu messenden Analyten enthält, senkrecht von oben eingeleitet [4]. Der Bereich der Einleitungsstelle wird mit Heizbändern beheizt. So können flüssigdosierte Substanzen verdampft und gleichzeitig Kondensationseffekte ausgeschlossen werden.

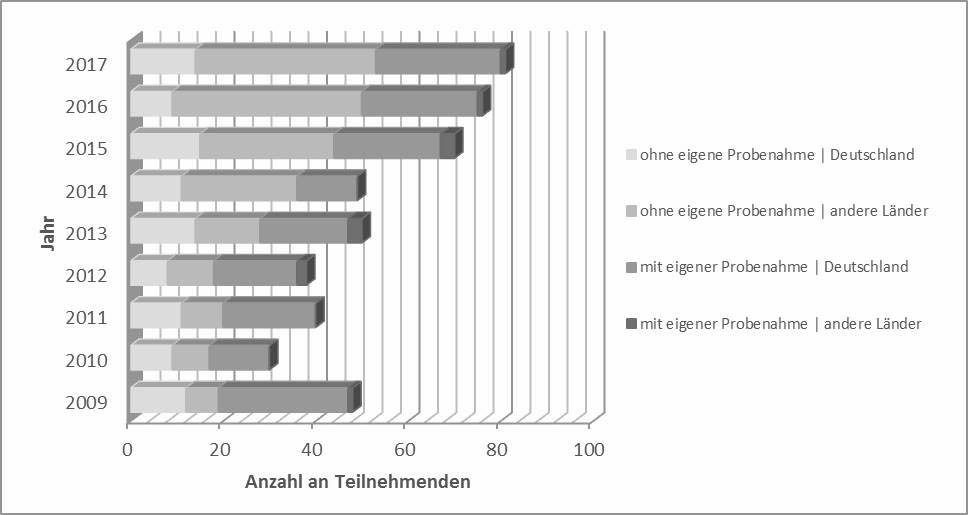

Beim Ringversuch Aldehyde werden zwei unterschiedliche Dosiermethoden zur Erzeugung des Nebengasstromes verwendet. Formaldehyd wird aus festem Paraformaldehyd durch Erhitzen in einem Permeationsofen vom Typ Kalibriersystem MK15 der Fa. Umwelttechnik MCZ, Bad Nauheim (Bild 1, links), freigesetzt und in die Prüfgasstrecke geleitet. Dazu wird Paraformaldehyd in eine Glaskapillare (Bild 1, rechts) gefüllt, die als Permeationsgefäß fungiert, und mit Glaswolle fixiert.

Bild 1. Links: Permeationsofen Fa. Umwelttechnik MCZ, rechts: Permeationsröhrchen gefüllt mit Paraformaldehyd.1: Spülströme der fünf Kammern, 2: Solltemperaturen der fünf Kammern, 3: Mischkammer, 4: Leitung zur Prüfgasstrecke, 5: Glaswolle, 6: Paraformaldehyd.

Foto: IFA/ DGUV

Das Röhrchen wird in eine der fünf Kammern des Permeationsofen gegeben. Alle Kammern können separat beheizt werden und der Spülstrom kann je nach Kammer zwischen null und zwei, fünf oder zehn Liter pro Minute variiert werden. Durch Erwärmung der Kammer auf eine definierte Temperatur kommt es zur Depolymerisation des Paraformaldehyds unter Freisetzung von monomerem Formaldehyd. Nach Verdünnung mit dem Spülstrom erfolgt die Einleitung des Formaldehydprüfgases in die Mischkammer. Durch Variation der Temperatur in der Kammer des Permeationsofens werden Prüfgase mit unterschiedlichen Formaldehydkonzentrationen erzeugt.

Neben Formaldehyd werden Acetaldehyd, Propionaldehyd und Butyraldehyd als weitere Analyten beim Ringversuch eingesetzt. Diese werden mit einem Spritzendosierer (Infusionspumpe Precidor Typ 5003, Fa. Infors, Einsbach) in die Prüfgasstecke gegeben. Sie werden dazu als methanolische Lösung eingewogen und mit einer 5-ml-Spritze dosiert. Verschiedene Dosierlösungen werden angesetzt und bei konstantem Vorschub (0,17 mm/min) dosiert, um unterschiedliche Konzentrationen und Konzentrationsverhältnisse der einzelnen Aldehyde zu erzielen. Aufgrund der niedrigen Siedepunkte der verwendeten Aldehyde muss die gesamte Dosierung gekühlt ablaufen. Der Spritzendosierer wird dazu in einer Isolierbox aufgestellt, die mit Schlauchwicklungen versehen ist. In einem Thermostat gekühltes Ethylenglykol wird durch die Schlauchleitungen geleitet. Zusätzlich werden im Tiefkühlfach bei -18 °C vorgekühlte Kühlakkus im Inneren der Isolierbox platziert. Durch diese Vorkehrungen kann die Temperatur in der Box während der gesamten Dosierdauer dauerhaft unterhalb von 5 °C gehalten werden. Erst an der Einleitungsstelle der Prüfgasstrecke werden die Aldehyde bei 90 °C verdampft. Aufgrund der niedrigen Dampfdrücke geschieht dies dort unmittelbar und vollständig.

Beim Ringversuch des IFA werden in der Regel drei Prüfgasgemische mit verschiedenen Einzelstoffkonzentrationen angeboten. Im Falle des Ringversuches Aldehyde besteht jedes Prüfgasgemisch aus drei oder vier der Analyten Formaldehyd, Acetaldehyd, Propionaldehyd und Butyraldehyd. Die Einzelstoffkonzentrationen für Acetaldehyd, Propionaldehyd und Butyraldehyd liegen in den Prüfgasen zwischen 0,1 und 3 mg/m³. Für Formaldehyd erstreckt sich der Konzentrationsbereich von 0,03 bis 1,0 mg/m³, orientiert am Arbeitsplatzgrenzwert von 0,37 mg/m³ [6].

Hinter der Einleitungsstelle schließt sich eine Mischkammer an, in der das Grundgas und die Analyten durchmischt und homogenisiert werden. Nach der Mischkammer folgt eine kurze Beruhigungsstrecke zur Laminarisierung des Gasstroms. Anschließend beginnt die ca. zwölf Meter lange Messstrecke zur aktiven Probenahme. Sie ist mit 56 Probenentnahmestellen ausgestattet, die jeweils mit Y-Verteilern versehen sind. Die Glasrohre der Prüfgasstrecke haben einen Durchmesser von 50 mm. Sie sind ab der Mischkammer mit Schläuchen umwickelt, die über Kältethermostate temperiert werden können. Der Ringversuch soll bei möglichst realistischen Umgebungsbedingungen stattfinden, sodass die Temperatur in der Prüfgasstrecke auf ca. 23 °C geregelt wird.

Zur Qualitätssicherung werden an den ersten und letzten Entnahmestellen der Prüfgasstrecke von jedem Prüfgasgemisch insgesamt acht Qualitätskontrollproben entnommen und intern nach IFA-Arbeitsmappe Kennzahl 6045 [7] mittels Hochleistungsflüssigkeitschromatographie mit Diodenarray-Detektor (HPLC-DAD) analysiert. Die Gleichmäßigkeit des Prüfgases über die Dosierdauer wird mit einer Online-Messung mit einem direkt anzeigenden Formaldehyd-Messgerät kontrolliert. Es handelt sich um ein System des Typs Interscan 4000 (Fa. Interscan Corporation, Simi Valley, Kalifornien, USA), das mit einem elektrochemischen Sensor arbeitet. Eine quantitative Bestimmung der Formaldehydkonzentration ist mit diesem Gerät nicht möglich, da der Sensor Querempfindlichkeiten für Methanol und die anderen verwendeten Aldehyde aufweist.

3 Ablauf der Ringversuche

Der Ringversuch Aldehyde wird mit und ohne eigene Probenahme angeboten. Die Bestellformulare und detaillierte Beschreibungen aller vom IFA angebotenen Ringversuche sind in deutscher und englischer Sprache online verfügbar.1)

3.1 Ringversuch ohne eigene Probenahme

Die Teilnehmenden des Ringversuchs Aldehyde ohne eigene Probenahme können bei der Anforderung der Ringversuchsproben auf dem Bestellformular zwischen zwei unterschiedlichen Probenträgern wählen: Waters Sep-Pak DNPH Cartridge (Prod. No. WAT047205) oder Supelco DNPH S10 Cartridge (Prod. No. 21014).

Alle Proben eines Prüfgasgemisches werden parallel belegt. Aus Kapazitätsgründen ist die Teilnehmendenzahl auf maximal 55 beschränkt. Alle Teilnehmenden erhalten ein Probenset bestehend aus drei beaufschlagten Probenträgern (einer pro Prüfgasgemisch) und zwei unbeaufschlagten Probenträgern zum Blindwertabgleich. Außerdem werden den Teilnehmenden die für die Ergebnisberechnung benötigten Probenahmevolumina mitgeteilt.

3.2 Ringversuch mit eigener Probenahme

Die Teilnehmenden des Ringversuchs mit eigener Probenahme belegen ihre Probenträger mit ihrem Probenahmezubehör selbst an der Prüfgasstrecke. Das begrenzte Platzangebot limitiert die Zahl der Teilnehmenden auf maximal 13 Einrichtungen, die jeweils zwei mit Y-Verteilern ausgestattete Entnahmestellen zugelost bekommen. Die für die gängigsten Probenträger passenden GL-14-Adapter können für die Dauer des Ringversuchs ausgeliehen werden.

Die Prüfgasgemische stehen den Teilnehmenden jeweils ca. zweieinviertel Stunden zur Verfügung. In dieser Zeit können sie beliebig viele Probenträger belegen. Für die Auswertung kann aber pro Prüfgasgemisch und Analyt nur ein Ergebnis angegeben werden. Werden zwei Prüfgasgemische an einem Tag bereitgestellt, ist dazwischen eine Umstell- und Einlaufzeit von ca. zwei Stunden nötig.

3.3 Ergebnisabgabe

Unabhängig von der Art des Ringversuches erhält jeder Teilnehmende einen USB-Stick mit dem Programm RingDat4.exe zur Eingabe der Ergebnisse. In dieser Software sind neben den Ergebnissen auch die individuellen Analysen- bzw. Messbedingungen einzutragen. Die Teilnehmenden senden den USB-Stick mit ihren Eintragungen sowie einen unterschriebenen Ergebnisausdruck an das IFA zur Auswertung zurück. Die Bearbeitungsdauer für die Teilnehmenden beträgt in der Regel vier bis fünf Wochen.

4 Auswertung

Die Ringversuchsteilnehmenden erhalten etwa vier bis acht Wochen nach dem Abgabetermin eine ausführliche Auswertung sowie ein Zertifikat für die bestandenen Analyten. Zur Auswertung wird die Software PROLab Plus der Fa. QuoData Quality & Statistics, Dresden, verwendet, die speziell zur Planung, Durchführung und Auswertung von Ringversuchen konzipiert ist und die Anforderungen der Normen DIN ISO 13528, DIN ISO 5725-2 sowie DIN 38402 A42 und A45 erfüllt [8 bis 12].

Für die Beurteilung der Ergebnisse werden sogenannte Leistungskennwerte (Scores) herangezogen. Im IFA erfolgt die Auswertung anhand von Z-Scores. Vor der Berechnung der eigentlichen Kennwerte wird ein zweiseitiger Ausreißertest nach Grubbs angewandt. Um diesen durchführen zu können, müssen zunächst der Mittelwert und die Gesamtstandardabweichung aller Teilnehmenden berechnet werden. Die Berechnung der Prüfgröße für den Grubbs-Test erfolgt nach Gl. (1).

mit

PG: Prüfgröße

xi: Laborresultat

s: Standardabweichung aller Teilnehmenden

Ist die Prüfgröße PG größer als der zweiseitige Grubbs-Tabellenwert mit dem Signifikanzniveau P = 95 %, so wird der untersuchte Laborwert xi als Ausreißer deklariert und aus dem Datenkollektiv entfernt. Anschließend werden der Gesamtmittelwert und die Gesamtstandardabweichung neu berechnet und der Grubbs-Test erneut durchgeführt. Wird auch der nächste getestete Laborwert als Ausreißer identifiziert, wird auch dieser aus dem Datenkollektiv entfernt. Dieser Vorgang wird so lange wiederholt, bis kein Ausreißer mehr bestätigt werden kann.

Für die Berechnung der Z-Scores wird der um die Grubbs-Ausreißer bereinigte Mittelwert der Teilnehmenden als Sollwert (xa) verwendet. Es handelt sich dabei um einen Konsenswert. Zusätzlich wird die Standardabweichung für die Leistungsbeurteilung zur Berechnung benötigt. Diese wird beim IFA auf 10 % vom Sollwert festgelegt und als Sollstandardabweichung (σP) bezeichnet. Bei diesem Prozentwert handelt es sich um einen Erfahrungswert, der aus vorangegangenen Ringversuchsrunden ermittelt wurde. Bei stark streuendem Datenmaterial kann es gegebenenfalls nötig sein, die Sollstandardabweichung auf bis zu 20 % zu erhöhen. Dies ist beim Ringversuch Aldehyde in der Regel nicht notwendig.

Die Z-Score-Berechnung erfolgt anhand Gl. (2).

mit

Z: Z-Score

x: Laborresultat

xa: Sollwert

σP: Sollstandardabweichung

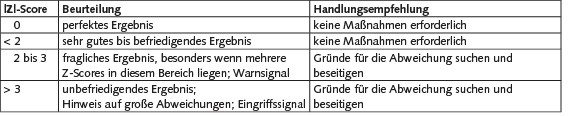

Für die Zertifikatserstellung werden die Beträge der Z-Scores für jeden Einzelstoff von allen drei Proben gemittelt. Der Mittelwert darf nicht > 2 sein. Außerdem müssen mindestens zwei der drei Proben mit einem |Z|-Score von < 2 bewertet sein. Des Weiteren darf kein |Z|-Score > 3 sein. Die Tabelle gibt einen Überblick über die Beurteilungskriterien für die Z-Scores, die den Teilnehmenden bei der Bewertung ihrer Ergebnisse helfen kann.

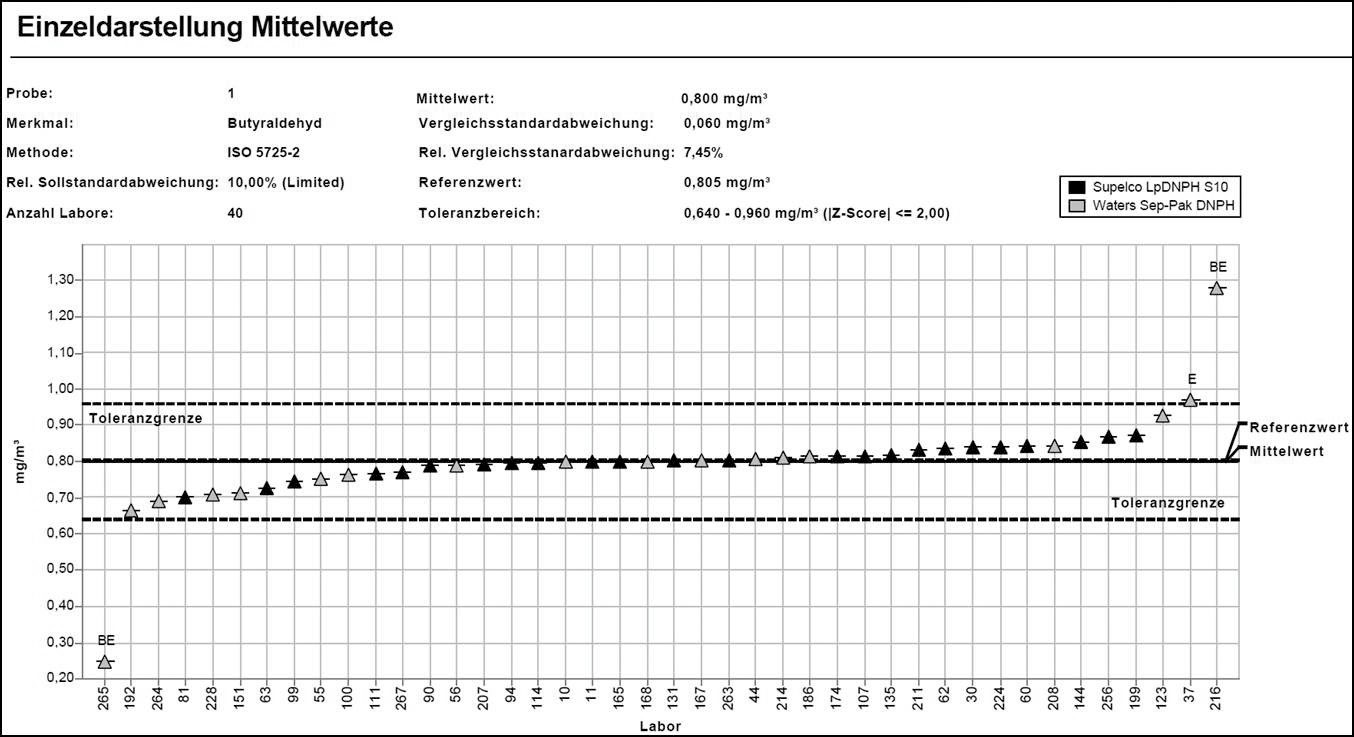

Bild 2 zeigt beispielhaft eine Übersicht der von 40 Teilnehmenden abgegebenen Analysenergebnisse für Butyraldehyd in Probe 1 aus der Auswertung des Ringversuchs Aldehyde ohne eigene Probenahme 2017.

Bild 2. Einzeldarstellung der Mittelwerte für die Bestimmung von Butyraldehyd in Probe 1 beim Ringversuch Aldehyde ohne eigene Probenahme 2017.

Foto: IFA/ DGUV

Die Toleranzgrenzen markieren die Werte, die einem Z-Score von 2 bzw. –2 entsprechen. Werte, die außerhalb dieser Toleranzgrenzen liegen, werden mit einem „E“ markiert, das für Mittelwert außerhalb des Toleranzbereiches steht. Laborwerte, die mit dem Grubbs-Test als Ausreißer identifiziert wurden, werden mit einem „B“ für abweichenden Labormittelwert gekennzeichnet. Drei Teilnehmende konnten im ausgewählten Beispiel Butyraldehyd in Probe 1 das Qualitätskriterium „Z-Score < 2“ nicht erfüllen. Die übrigen Ergebnisse sind sehr gleichmäßig verteilt und streuen nur wenig. Dies zeigt sich auch anhand der geringen relativen Standardabweichung von 7,45 %. Der angegebene Referenzwert ist der Mittelwert der im IFA untersuchten Qualitätskontrollproben. Durch farbliche Markierung der Ergebnisse kann zwischen den zwei angebotenen Probenträgern unterschieden werden. Es wird deutlich, dass die Verteilung der Ergebnisse unabhängig vom Probenträger ist, da kein Trend erkennbar ist.

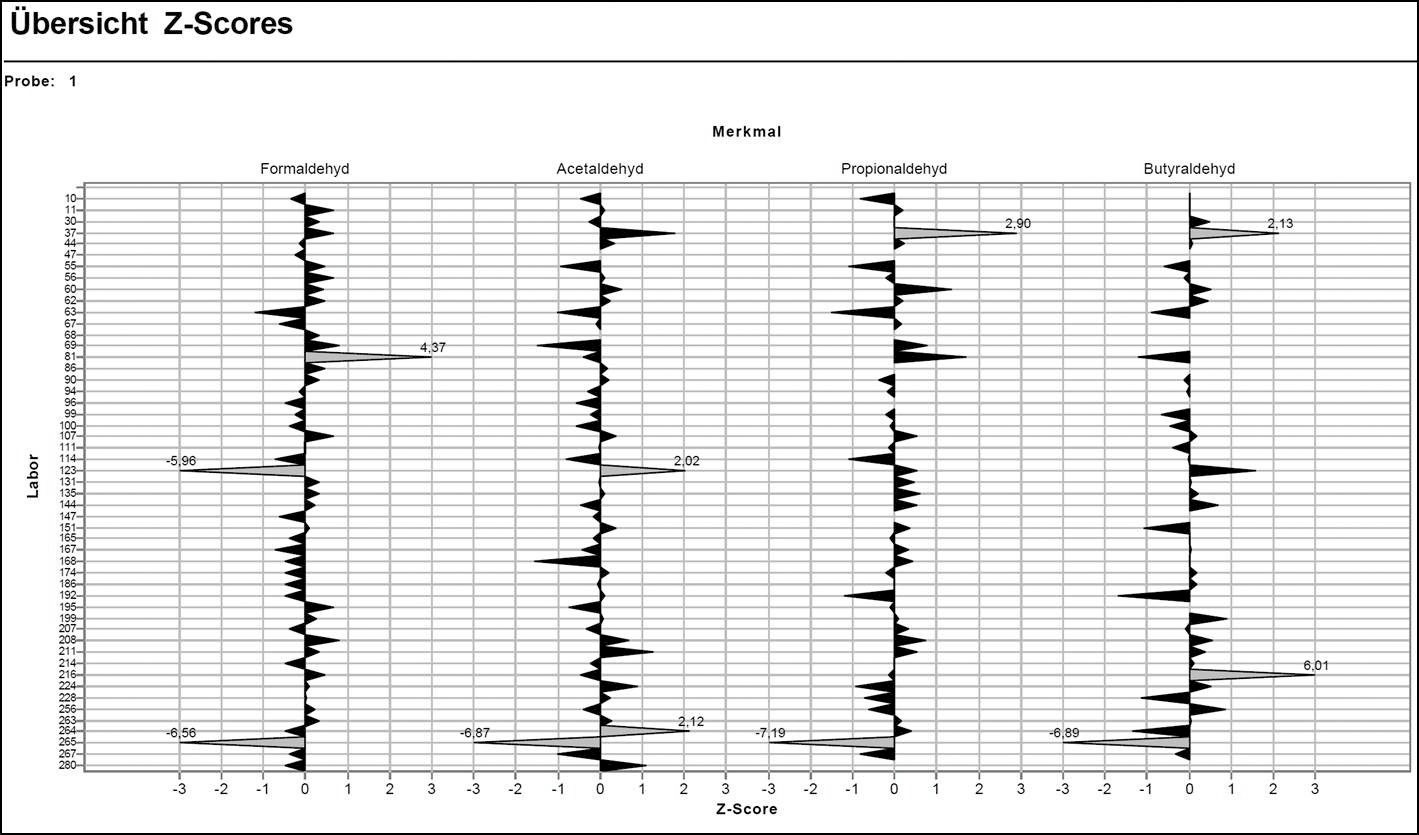

Eine Übersicht der Z-Scores der Teilnehmenden für alle vier Analyten in Probe 1 beim gleichen Ringversuch gibt Bild 3.

Bild 3. Übersicht der Z-Scores von Probe 1 beim Ringversuch Aldehyde ohne eigene Probenahme 2017.

Foto: IFA/ DGUV

Mit dieser Darstellung können die Labore bei der Bewertung ihres Abschneidens beim Ringversuch schnell einen Überblick darüber gewinnen, ob möglicherweise ein Trend zu Mehr- oder Minderbefunden vorliegt. Dies könnte auf einen systematischen Fehler bei der Aufarbeitung, Analyse oder Auswertung hindeuten. Beispielsweise ist beim Teilnehmenden 265 ein Trend zu Minderbefunden erkennbar, die Z-Scores sind alle negativ und liegen in der gleichen Größenordnung. Ein systematischer Fehler scheint hier wahrscheinlich. Mithilfe solcher Erkenntnis können die Teilnehmenden den gesamten Analysenprozess noch einmal kritisch hinterfragen und gegebenenfalls Maßnahmen zur Verbesserung ihrer Verfahren ergreifen.

Die Auswertung enthält neben den Ergebnissen und Ringversuchskenndaten eine Übersicht aller angegebenen Analysen- und Messbedingungen. Diese können die Teilnehmenden nutzen, um bei schlechtem Abschneiden Rückschlüsse auf mögliche Einflussgrößen bei der Probenahme, Aufarbeitung oder Analyse zu bestimmen.

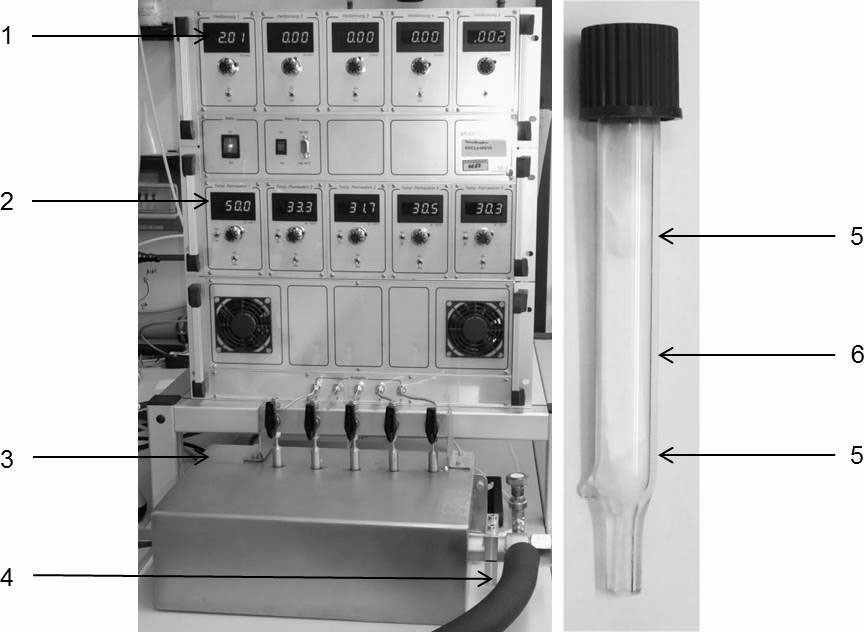

5 Teilnehmende am Ringversuch

An den vom IFA angebotenen Ringversuchen beteiligen sich Labors aus dem nationalen und internationalen Raum [4]. Die Unterlagen und Berichte zu den Ringversuchen werden auf Deutsch und Englisch angeboten. Zu den regelmäßig teilnehmenden Institutionen gehören innerbetriebliche Messstellen, Auftragslaboratorien, Prüfinstitute und -organisationen, Behörden sowie Forschungseinrichtungen. Seit seiner Einführung 2009 erfreut sich der Ringversuch Aldehyde großer Beliebtheit und ist seit einigen Jahren derjenige mit den meisten Teilnehmenden innerhalb des Ringversuchsprogramms des IFA. Die Beteiligung ist im Laufe der Jahre kontinuierlich angestiegen (Bild 4).

In der Regel werden zwei Ringversuche mit eigener Probenahme mit je bis zu 13 Teilnehmenden und ein Ringversuch ohne eigene Probenahme angeboten. 2017 wurde mit insgesamt 81 Teilnehmenden das bisherige Kapazitätsmaximum erreicht.

An den Ringversuchen mit eigener Probenahme nehmen hauptsächlich Laboratorien aus Deutschland und den deutschsprachigen Nachbarländern teil. Bei den Ringversuchen ohne eigene Probenahme kommen die Teilnehmenden hingegen aus einer Vielzahl von Staaten; neben europäischen Laboren sind auch Institutionen aus Asien (China, Japan und Singapur) vertreten.

6 Leistungsentwicklung der Teilnehmenden

Bei der Beurteilung von Ringversuchsdaten über einen längeren Zeitraum kann beobachtet werden, dass die Häufigkeit und Dauer der Teilnahme eines Labors am Ringversuchsprogramm oft positive Auswirkungen auf dessen Leistung hat. Langjährige und turnusmäßig teilnehmende Einrichtungen erzielen oft bessere Ergebnisse als erstmals Teilnehmende. Dies konnte auch bei Studien anderer Ringversuchsanbieter beobachtet werden [14; 15].

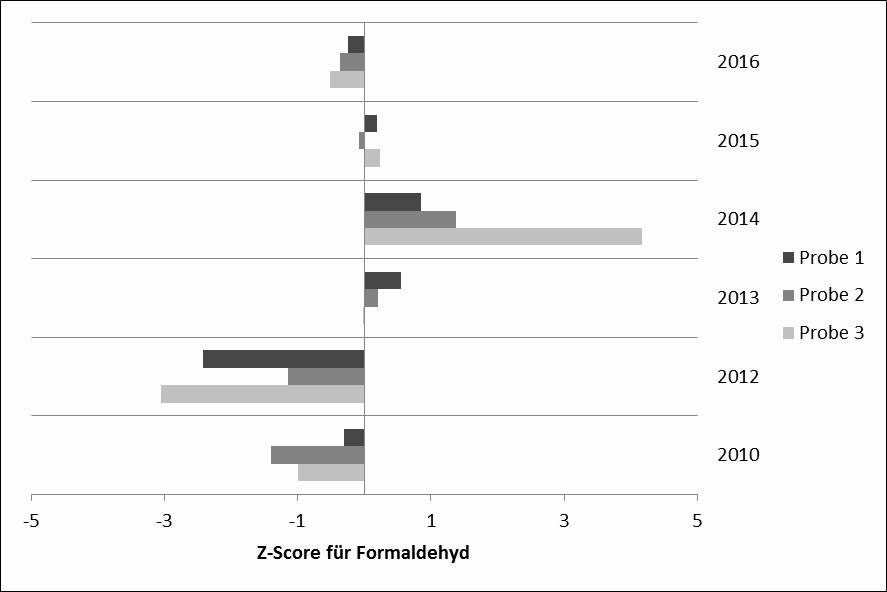

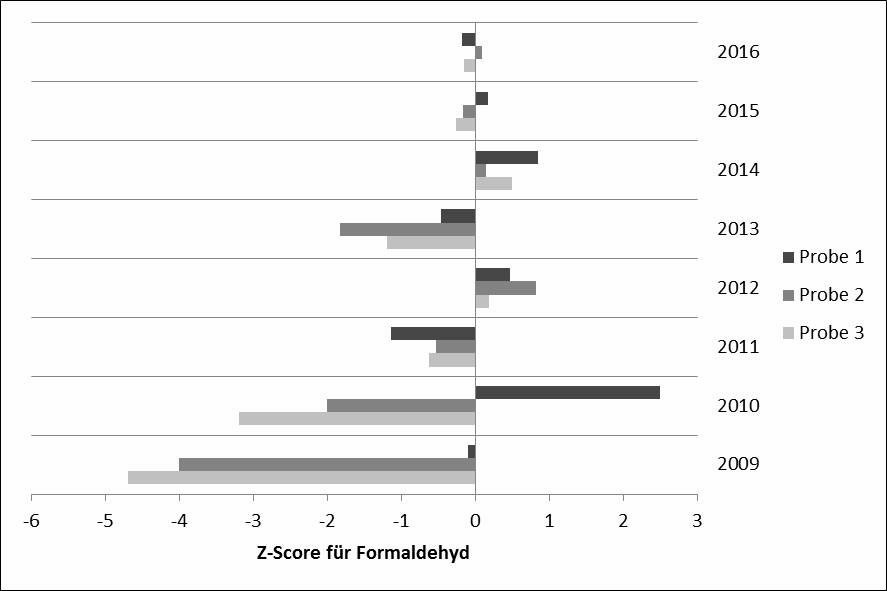

Um zu beurteilen, ob sich die Leistung durch regelmäßige Ringversuchsteilnahmen verbessert, kann die Entwicklung der Z-Scores herangezogen werden. In den Bildern 5 und 6 sind die Z-Scores für Formaldehyd der letzten Jahre von zwei Teilnehmenden am Ringversuch Aldehyde mit eigener bzw. ohne eigene Probenahme dargestellt.

Bild 5. Übersicht der Z-Scores für Formaldehyd von 2010 bis 2016 eines Teilnehmenden am Ringversuch Aldehyde mit eigener Probenahme.

Foto: IFA/ DGUV

Bild 6. Übersicht der Z-Scores für Formaldehyd von 2010 bis 2016 eines Teilnehmenden am Ringversuch Aldehyde ohne eigene Probenahme.

Foto: IFA/ DGUV

Bei beiden Laboratorien ist erkennbar, dass sie bei den ersten Teilnahmen deutlich schlechter abgeschnitten haben als bei den letzten. Vor allem beim Ringversuch ohne eigene Probenahme (Bild 6) ist ein Trend zu immer besseren Ergebnissen zu verzeichnen. Wurde bei den ersten beiden Teilnahmen für Formaldehyd der Ringversuch nicht bestanden, so ist das seit 2011 immer gelungen.

Allgemein können Langzeit-Ringversuchsdaten von Teilnehmenden genutzt werden, um ihre Leistung über die Zeit zu überwachen und mögliche Trends zu ermitteln, bevor sie zu Problemen werden [16]. Falls erforderlich, können die Ergebnisse es ihnen auch ermöglichen, bereits bestehende Probleme bei der Probenahme oder bei der Analyse und Auswertung der Proben zu identifizieren, damit geeignete Maßnahmen ergriffen und implementiert werden können, um die Qualität zu verbessern. Außerdem können sie verwendet werden, um Informationen über die Streuung der Ergebnisse zu sammeln, was als Beitrag zur Bestimmung der Messunsicherheit des Analysenverfahrens genutzt werden kann [16].

7 Ausblick

Wie zuvor beschrieben, sind im IFA die Kapazitätsgrenzen für den Ringversuch Aldehyde erreicht. Vorgesehen ist, die Prüfgasstrecke Anfang 2019 wesentlich zu vergrößern, um vor allem die Zahl der Teilnehmenden am Ringversuch mit eigener Probenahme erhöhen zu können. Weiterhin wird die neue Prüfgasstrecke mit zusätzlichen Regelungs- und Dosiersystemen ausgestattet sein, um die Qualität des Prüfgases weiter zu verbessern. Zielsetzung ist auch, die Auswahl der Analyten beim Ringversuch zu vergrößern und z. B. Acrolein und Glyoxal als Standardanalyten langfristig zu etablieren.

Literatur

[1] DIN EN ISO/IEC 17025: Allgemeine Anforderungen an die Kompetenz von Prüf- und Kalibrierlaboratorien (2/2017). Berlin: Beuth 2017.

[2] Technische Regeln für Gefahrstoffe: Ermitteln und Beurteilen der Gefährdungen bei Tätigkeiten mit Gefahrstoffen: Inhalative Exposition (TRGS 402). Ausg. 2/2010. GMBl. (2010) Nr. 12, S. 231-253; zul. geänd. GMBl. (2016) Nr. 43, S. 843-846.

[3] Breuer, D.; Maybaum, B.; Gusbeth, K.; Rosenthal, S.; Seifert, M.: Ringversuch mit Probenahme zur Bestimmung von flüchtigen anorganischen Säuren (HCl, HNO3). Gefahrstoffe – Reinhalt. Luft 65 (2005) Nr. 3, S. 122-127.

[4] Raschick, F.; Monsé, C.; Gusbeth, K.; Maybaum, B.; Giesen, Y.; Breuer, D.; Monz, C.: Ringversuche für innerbetriebliche und außerbetriebliche Messstellen an der Prüfgasstrecke des Instituts für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA). Gefahrstoffe – Reinhalt. Luft 76 (2016) Nr. 3, S. 78-84.

[5] Bekanntmachung des Umweltbundesamtes. Richtwerte für gesättigte azyklische aliphatische C4- bis C11-Aldehyde in der Innenraumluft. Mitteilungen der Ad-hoc-Arbeitsgruppe Innenraumrichtwerte der Innenraumlufthygiene-Kommission des Umweltbundesamtes und der Obersten Landesgesundheitsbehörden. Bundesgesundheitsbl. Gesundheitsforsch. Gesundheitsschutz 52 (2009) Nr. 6, S. 650-659.

[6] GESTIS Stoffdatenbank. Gefahrstoffinformationsssystem der Deutschen Gesetzlichen Unfallversicherung. Hrsg.: Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA), Sankt Augustin. www.dguv.de/ifa/stoffdatenbank

[7] Assenmacher-Maiworm, H.; Hahn, J. U.: Aldehyde (Kennzahl 6045). In: IFA-Arbeitsmappe Messung von Gefahrstoffen. 43. Lfg. XI/2009. Hrsg.: Deutsche Gesetzliche Unfallversicherung (DGUV), Berlin. Erich Schmidt, Berlin 1989 – Losebl.-Ausg. www.ifa-arbeitsmappedigital.de/6045

[8] DIN ISO 13528: Statistische Verfahren für Eignungsprüfungen durch Ringversuche (1/2009). Berlin: Beuth 2009.

[9] DIN ISO 5725: Genauigkeit (Richtigkeit und Präzision) von Messverfahren und Messergebnissen – Teil 2: Grundlegende Methode für Ermittlung der Wiederhol- und Vergleichpräzision eines vereinheitlichten Messverfahrens (ISO 5725-2:1994 einschließlich Technisches Korrigendum 1:2002) (12/2002). Berlin: Beuth 2002.

[10] DIN 38402: Deutsche Einheitsverfahren zur Wasser-, Abwasser- und Schlammuntersuchung – Allgemeine Angaben (Gruppe A) – Teil 42: Ringversuche zur Verfahrensvalidierung, Auswertung (A 42) (9/2005). Berlin: Beuth 2005.

[11] DIN 38402: Deutsche Einheitsverfahren zur Wasser-, Abwasser- und Schlammuntersuchung – Allgemeine Angaben (Gruppe A) – Teil 45: Ringversuche zur Eignungsprüfung von Laboratorien (A 45) (6/2014). Berlin: Beuth 2014.

[12] PROLab – Software für Ringversuche zur Laborbewertung und für Methodenvalidierungsstudien. Hrsg.: QuoData, Dresden. https://quodata.de/content/prolab-software-fuer-ringversuche#0

[13] Thompson, L.; Ellison, S. L. R.; Wood, R.: The International Harmonized Protocol for the proficiency testing of analytical chemistry laboratories (IUPAC Technical Report). Pure Appl. Chem. 78 (2006) Nr. 1, S. 145-196. www.iss.it/binary/lcdr/cont/HarmonizedProtocol.pdf

[14] Gaunt, W.; Whetton, M.: Regular participation in proficiency testing provides long term improvements in laboratory performance: an assessment of data over time. Accredit. Qual. Assur. 14 (2009) Nr. 8-9, S. 449-454.

[15] Whetton, M.; Finch, H.: Analytical performance is improved by regular participation in proficiency testing; an analysis of data from the Aquacheck proficiency testing scheme. Accredit. Qual. Assur. 14 (2009) Nr. 8-9, S. 445-448.

[16] Wie können Eignungsprüfungs-Ringversuche meinem Labor helfen? Hrsg.: Eurachem’s Proficiency Testing Working Group, 2014. www.eurachem.org/images/stories/leaflets/pt/labhelp/how_can_PT_help_my_lab_2013_DE.pdf

1) www.dguv.de/ifa/ringversuche

Franziska Nürnberger, M.Sc., Krista Gusbeth, Brigitte Maybaum, Prof. Dr. rer. nat. Dietmar Breuer, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA), Sankt Augustin.