Prothesen-Zukunft: Programmierbare Materialien ersetzen Mechanik

Eine Hand wie echt: Fraunhofer zeigt, wie programmierbare Metamaterialien Prothesen beweglicher und ästhetischer machen.

Die neue Fingerprothese mit zwei Gelenken, fixiert in drei unterschiedlichen Stellungen.

Foto: Fraunhofer LBF, Raapke

Eine Handprothese, die nicht nur funktional, sondern auch ästhetisch wirkt – das klingt nach einer Herausforderung, die zwischen Mechanik, Materialwissenschaft und Design liegt. Forschende aus dem Fraunhofer Cluster of Excellence Programmable Materials (CPM) haben nun gezeigt, wie sich diese Disziplinen miteinander verbinden lassen.

Im Projekt „ProFi“ – Programmierbarer Multistabiler Finger entwickelten sie einen Prototyp, der zeigt, wie sich das Prinzip der programmierbaren Metamaterialien auf Handprothesen übertragen lässt. Das Ergebnis: ein Finger, der sich realistisch beugt, dabei vier stabile Positionen einnimmt und in einem Stück gefertigt wird – ganz ohne Schrauben oder aufwendige Montage.

Von der Schraube zum Smart-Material

Bisher bestanden viele Handprothesen aus mehreren kleinen Bauteilen, die miteinander verschraubt wurden. Das war technisch komplex, fehleranfällig und teuer in der Herstellung.

Das Fraunhofer-Team wollte das ändern.

Die Institute LBF (Institut für Betriebsfestigkeit und Systemzuverlässigkeit, Darmstadt), IWM (Institut für Werkstoffmechanik, Freiburg), ITWM (Institut für Techno- und Wirtschaftsmathematik, Kaiserslautern) und IAP (Institut für Angewandte Polymerforschung, Potsdam-Golm) schlossen sich zusammen, um eine neue Art von Gelenk zu entwickeln – aus nur einem Material und ohne Montage.

Dieses Material ist ein sogenanntes programmierbares Metamaterial. Seine Eigenschaften entstehen nicht durch die chemische Zusammensetzung, sondern durch eine gezielte innere Struktur. Das Material selbst „weiß“, wie es sich verformen oder in seine Ausgangsposition zurückkehren soll.

So lässt sich ein Finger konstruieren, der sich in vier Positionen – von 0° (gestreckt) über 30° und 60° bis 90° (gebeugt) – fixieren lässt. Die Handprothese bleibt dabei passiv: Die Nutzerinnen und Nutzer stellen die Fingerstellung mit der anderen Hand ein. Für viele Menschen, die Wert auf Ästhetik statt auf aktive Greiffunktion legen, ist das völlig ausreichend.

Gelenke aus einem Guss

Das Fraunhofer LBF entwickelte die Grundstruktur des Gelenks. Diese basiert auf einem Metamaterial, das ursprünglich für den Ellenbogenersatz konzipiert wurde. Es erlaubt eine Biegung um nur eine Achse, während andere Bewegungen blockiert bleiben – ähnlich wie bei einem echten Gelenk.

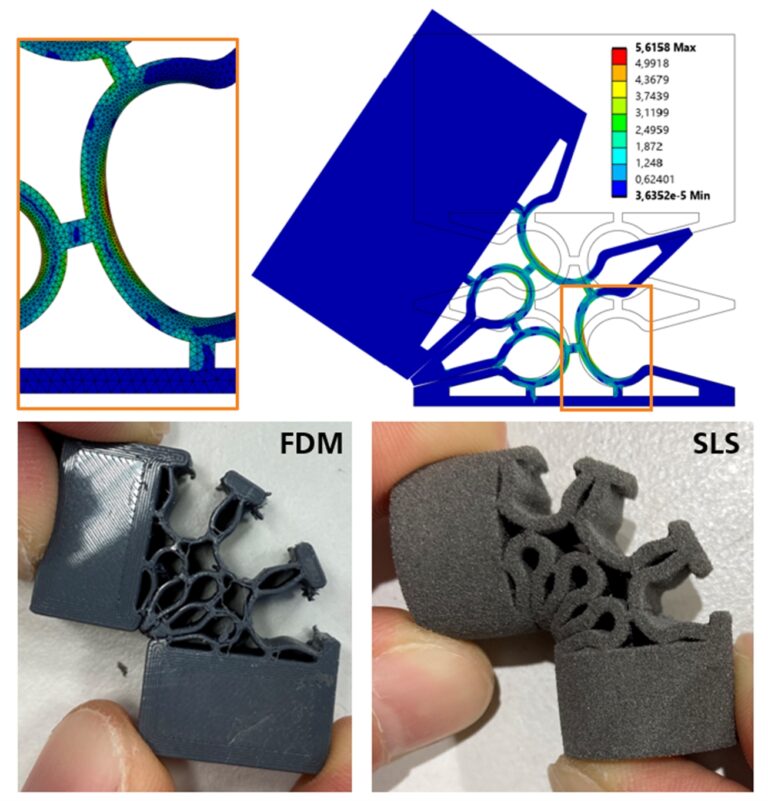

Damit die Konstruktion auch im kleineren Maßstab funktioniert, passten die Forschenden die Geometrie an. Mithilfe numerischer Simulationen (FEM-Analysen) reduzierten sie die Spannungen im Material und ermöglichten eine Beugung von bis zu 90° – bei gleichzeitig hoher Stabilität.

Am Fraunhofer IWM entstanden die sogenannten bistabilen Einheitszellen. Sie sind das Herzstück des programmierbaren Verhaltens: elastische Balken, die zwei stabile Zustände annehmen können. „Das Prinzip beruht auf zwei elastischen Balken, welche seitlich steif angebunden sind und bei einer orthogonalen Zugbelastung durchschlagen und somit zwei stabile Zustände besitzen“, heißt es aus dem Projekt.

FEM-Simulation der Gelenkstruktur mit Vergleichsspannung in MPa (oben) und die additiv gefertigte Struktur mittels Fused Deposition Modeling (FDM) und Selective Laser Sintering (SLS) (unten).

Foto: Fraunhofer LBF

Das Fraunhofer ITWM steuerte die Software ProgMatCode bei – ein Werkzeug, mit dem sich diese Strukturen digital analysieren und optimieren lassen. Es zeigt, wie viel Kraft nötig ist, um zwischen den Zuständen umzuschalten, und hilft, die Geometrie anzupassen.

Am Fraunhofer IAP schließlich wurde der Finger additiv gefertigt – also im 3D-Druck hergestellt. Der Vorteil: Er besteht aus einem einzigen Bauteil, das sich individuell anpassen lässt. Die äußere Form kann den natürlichen Fingerproportionen nachempfunden werden, ohne dass danach geschraubt oder montiert werden muss.

Von der Prothetik bis zur Robotik

Das neue Gelenk könnte künftig nicht nur in Handprothesen eingesetzt werden, sondern auch in anderen Bereichen, in denen flexible, anpassbare Strukturen gefragt sind. Dazu zählt etwa die Orthetik, also die Herstellung von Hilfsmitteln zur Stabilisierung von Gliedmaßen.

Auch in der Automatisierungstechnik könnten solche Gelenke Anwendung finden – etwa in Greifsystemen, die empfindliche Objekte aufnehmen müssen. Da das System rein mechanisch funktioniert, benötigt es keine Energiezufuhr und könnte in sicherheitskritischen Umgebungen eingesetzt werden.

Was programmierbare Metamaterialien leisten können

Doch was steckt eigentlich hinter dem Begriff „programmierbares Metamaterial“? Im Kern handelt es sich um Materialien, deren Verhalten durch ihre innere Struktur steuerbar ist. Statt viele Bauteile zu kombinieren, vereinen sie mehrere Funktionen in einem einzigen Werkstoff. Das kann Bauteile kleiner, leichter und effizienter machen.

Wenn die Struktur auf äußere Einflüsse – wie Druck oder Temperatur – reagiert, lässt sich das Material sozusagen „programmieren“, also gezielt steuern. Diese Idee eröffnet ganz neue Möglichkeiten, etwa für Soft-Robotics, Miniaturisierung oder medizinische Anwendungen.

Ein Beitrag von: