Smarte Prozessoptimierung durch Mensch-Maschine-Interaktion

Der Einsatz von Künstlicher Intelligenz (KI) und Augmented Reality (AR) revolutioniert die Laserfertigung durch die Optimierung von Prozessen und Qualitätskontrolle. Eine zentrale Datenplattform verbindet cyber-physische Lasermodule mit integriertem akustischen Prozessmonitoring, was eine intelligente, adaptive Qualitätssicherung in Echtzeit ermöglicht. Ergänzend dazu unterstützt ein holografisches AR-System die Maschinenbedienung, entlastet den Operator kognitiv und verbessert die Interaktion zwischen Menschen und Maschine.

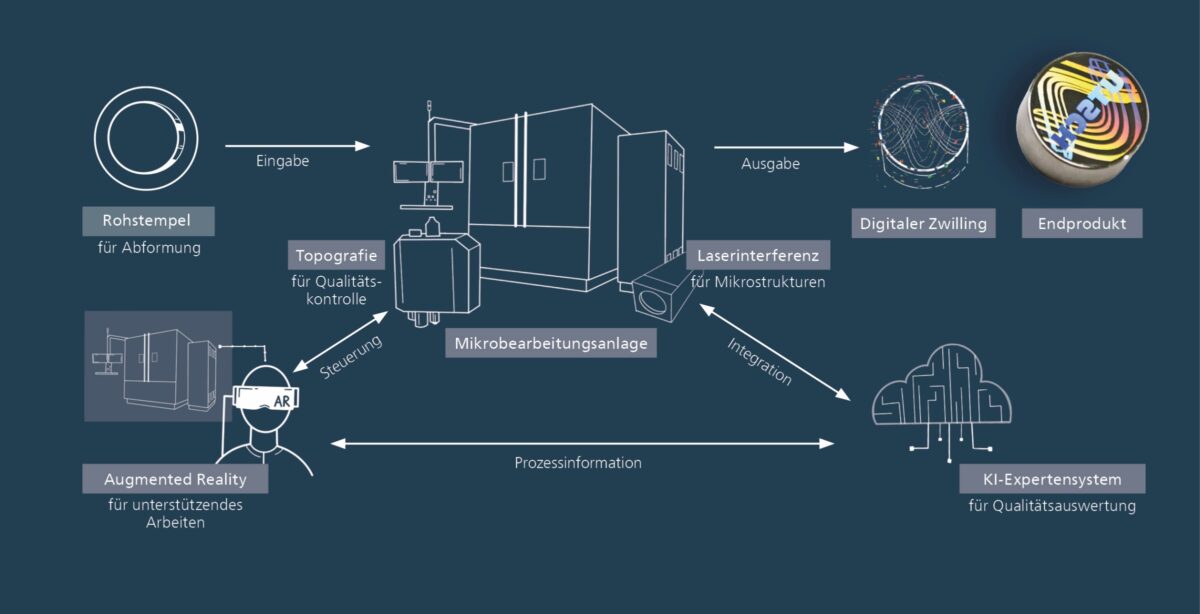

Bild 1. Zusammenspiel der einzelnen Systeme für die Steuerung einer Laserbearbeitungsmaschine für die Herstellung von Mikrostrukturen, welche über eine Integrationssoftware verbunden werden. Grafik: Fraunhofer IWS

AI and AR in laser manufacturing: Smart process optimization through human-machine interaction

Abstract: The use of Artificial Intelligence (AI) and Augmented Reality (AR) opens up new opportunities for optimizing laser manufacturing processes. A central data platform connects cyber-physical laser modules with integrated acoustic process monitoring, enabling intelligent and adaptive real-time quality assurance. In addition, a holographic AR system supports machine operation, reduces cognitive load, and enhances human-machine interaction.

1 Einleitung

Der Einsatz von Laserstrahlung als Werkzeug ist heute fester Bestandteil der industriellen Produktion und hat wesentlich dazu beigetragen, klassische Fertigungsverfahren durch laserbasierte Prozesse zu ersetzen. [1, 2] Laserbasierte Fertigungstechnologien sind gut digitalisierbar und erlauben einen hohen Automatisierungsgrad einschließlich selbstregelnden Prozessen. Gleichzeitig sind sie oft komplex und erfordern spezifisches ingenieurwissenschaftliches Domänenwissen sowie langjährige Erfahrung, um optimale Ergebnisse zu erzielen. Die komplexen und zeitintensiven Konfigurations- und Entscheidungsprozesse und die Auswahl optimaler Prozessparameter lassen sich durch den Einsatz KI-basierter Vorhersagesysteme in Kombination mit intuitiven Mensch-Maschine-Interaktionen vereinfachen und ersetzen. [3] Die Virtualisierung verändert die Rolle des Menschen als Bediener der Maschine, wobei AR-Technologien und KI-basierte Systeme eingesetzt werden, um Fehlerraten zu reduzieren, Arbeitsgeschwindigkeiten zu erhöhen und Lernprozesse zu vereinfachen. AR-Systeme kommen bereits in logistischen Prozessen zur Anwendung, aber die Maschinensteuerung über neue Bedienkonzepte und KI-basierte Gestensteuerungen ist noch neu. Untersuchungen zu AR-Technologien sollen die kognitive Belastung des Menschen verringern und dessen Arbeitseffizienz erhöhen. Ein möglicher Ansatz zur Lösung dieser komplexen Systeme ist der Einsatz von KI-basierten, lernenden Plattformen um die Steuerung des Laserprozesses so intuitiv und effizient wie möglich zu gestalten. Ziel ist es, eine smarte Produktionsumgebung zu schaffen, welche Oberflächen auf völlig neue Weise funktionalisiert und dabei die Zusammenarbeit von Menschen und Maschine revolutioniert.

2 Cyberphysische Lasertechnologie

Cyberphysische Lasertechnologie zielt darauf ab, Laserfertigungsprozesse durch moderne Daten- und KI-Technologien effizienter und intelligenter zu gestalten. Dabei wird zentrale Low-Code-Integrationssoftware eingesetzt, um Daten aus verschiedenen Maschinenschnittstellen und Überwachungssystemen über Adapter anzubinden. Es entsteht eine zentrale Schnittstelle, die alle relevanten Maschinendaten speichert, transformiert und für maschinelle Lernverfahren nutzbar macht. Der Vorteil der zentralen Integration besteht darin, dass die vorhandenen Schnittstellen zu den einzelnen Komponenten der Geräte genutzt werden können, wodurch individuelle Anpassungen reduziert werden. Über die Integrationssoftware ist eine Datenbank für die Speicherung der Prozessabläufe eingebunden. Dies ermöglicht die Automatisierung von Produktionsprozessen, eine schnellere Fehlererkennung und eine optimierte Zusammenarbeit zwischen Menschen und Maschine (Bild 1).

Ein integraler Bestandteil der Maschine ist ein Weißlichtinterferometer zur präzisen Vermessung der Topografie laserstrukturierter Oberflächen, die mittels Direkter Laserinterferenzstrukturierung (DLIP) erzeugt werden. Die erfassten Prozess- und Messdaten werden kontinuierlich an ein zentrales KI-Expertensystem übermittelt, das sie analysiert und zur Bewertung der erzeugten Strukturen nutzt. Ein besonderes Merkmal der Maschine ist die Integration von Augmented Reality (AR), die unterstützende Arbeiten direkt am System ermöglicht. Über eine AR-Brille können Nutzer die Oberflächentexturen in Echtzeit auswerten und gleichzeitig auf alle relevanten Prozessinformationen zugreifen. Die intuitive Interaktion mit der Maschine wird dadurch deutlich erleichtert.

Die finale Oberflächenstruktur wird als digitaler Zwilling ausgegeben – eine präzise virtuelle Repräsentation der realen Oberfläche. Dieses digitale Modell dient sowohl der Qualitätssicherung als auch der weiteren Optimierung des laserbasierten Strukturierungsprozesses.

2.1. Cyberphysische DLIP Modul

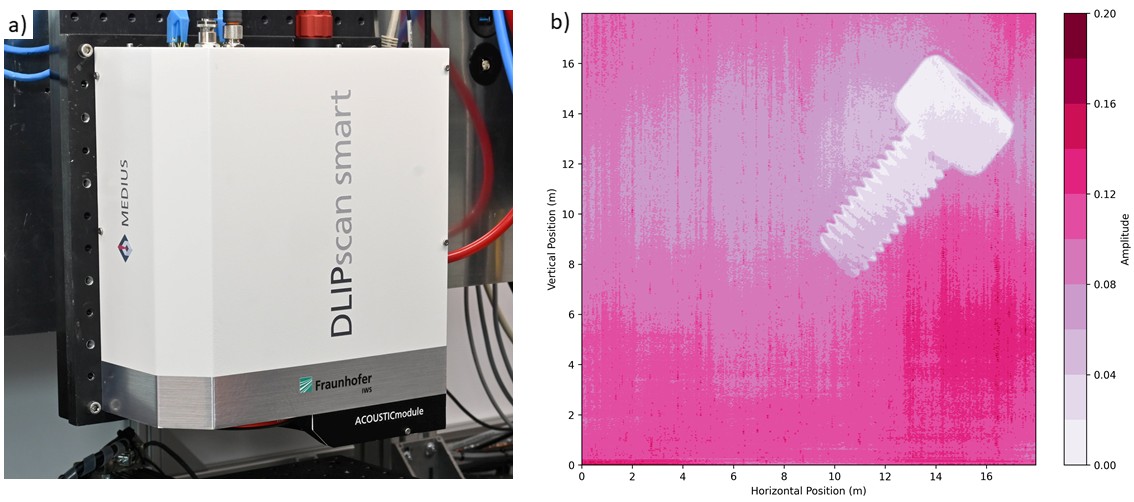

Die DLIP Technologie ermöglicht die Oberflächenstrukturierung verschiedenster Materialien mit periodischen Mikro- und Nanostrukturen. Das Verfahren basiert auf der kontrollierten Überlagerung von zwei oder mehr Laserstrahlen in definierten Winkeln, wodurch charakteristische Interferenzmuster entstehen. Je nach Strahlkonfiguration lassen sich unterschiedliche Strukturtypen realisieren, Linienstrukturen durch 2-Strahl-DLIP oder komplexere Punktstrukturen durch 4-Strahl-DLIP. Das im Projekt entwickelte System „DLIPscan smart“ (siehe Bild 2 a) verfügt über einen Strahlenteiler-Wechsler, der einen nahtlosen Übergang zwischen verschiedenen Interferenzmustern und direkter Laserbearbeitung ermöglicht.

Bild 2. a) DLIPscan smart Modul mit integrierten akustischen Monitoring Modulen b) Akustische Abbildung einer Scanfläche von 18 mm x 18 mm mit einer Schraube. Fotos: Fraunhofer IWS

Ein integrierter 2D-Scanner ermöglicht eine Bearbeitungsfläche von 20 mm × 20 mm, ohne dass eine mechanische Bewegung des Probenhalters erforderlich ist. Experimentelle Validierungen bestätigten die Funktionalität des Systems, das ohne Leistungsverluste zwischen den verschiedenen Betriebsmodi wechselt. Das System integriert ein akustisches Monitoring-System, das die Schallemission des Laserprozesses in Echtzeit erfasst. Dabei kommen speziell entwickelte MEMS-Mikrofone zum Einsatz, die auf einer am Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS entwickelten Platine basieren und gezielt für Laseranwendungen optimiert wurden. Diese Mikrofone zeichnen sich durch ihre kompakte Bauweise und ihre Eignung für die Aufnahme von Laser-Akustikemissionen in den relevanten Frequenzbereichen aus. Die Mikrofone nehmen mit einer Frequenz von 192 kHz auf, um auch Ultrakurzpulslaser mit hohen Wiederholungsraten zuverlässig überwachen zu können. Die gewonnenen Daten wurden für das Antrainieren der KI-Algorithmen genutzt.

Die akustische Überwachung verwendet die charakteristischen Schallemissionen des Laserprozesses, die durch Materialablation entstehen durch die schlagartige Verdampfung von / der Schockwellen, die sich nach kurzer Zeit in akustische Wellen umwandeln. Diese Wellen enthalten wertvolle Informationen über den Abtragsprozess und ermöglichen die Extraktion verschiedener Prozessparameter zur Qualitätsbewertung. Ein neurales Netzwerk wurde mit akustischen Daten von Oberflächenstrukturen außerhalb des optimalen Arbeitsfokus trainiert. Dies ermöglicht die Echtzeitbestimmung, ob sich der Prozess im Fokus befindet und die erzeugten Strukturen innerhalb des definierten Arbeitsabstandes liegen. [5] Dadurch können Qualitätsverluste durch variierende Probendicken oder andere geometrische Abweichungen frühzeitig erkannt werden.

Die Implementierung erfolgt als cyberphysisches System. Die akustischen Daten werden direkt am Modul erfasst und über integrierte Schnittstellen an externe Recheneinheiten übertragen, die die Inferenz des neuronalen Netzwerks durchführen. Die Ergebnisse werden in eine zentrale Datenbank eingespeist, über die eine automatische Prozessregelung oder -unterbrechung erfolgen kann.

Das Monitoring ermöglicht zudem eine umfassende Nachkontrolle des Bearbeitungsprozesses. Durch die synchronisierte Aufnahme der Signalamplitude mit der Laserscanner-Position können frequenzspezifische Amplituden räumlich aufgelöst dargestellt werden. [5] Bild 2 b zeigt eine akustische Aufnahme einer 18 mm × 18 mm Fläche, auf der eine M3×4 mm Schraube platziert wurde. Diese Qualitätskontrolle ermöglicht die zuverlässige Detektion von Fremdkörpern auf der zu strukturierenden Oberfläche, Verkippungen durch unsachgemäß eingelegte Proben, lokalen Materialinhomogenitäten und Prozessabweichungen in Echtzeit.

Die Kombination aus hochpräziser DLIP-Technologie und intelligenter Prozessüberwachung schafft die Grundlage für eine vollautomatisierte, qualitätsgesicherte Oberflächenstrukturierung mit hoher Reproduzierbarkeit und Zuverlässigkeit.

2.2. Augumented Reality System

Die Entwicklung eines holografischen, dreidimensionalen Augmented Reality (AR) Systems dient als digitales Assistenzsystem für die Maschinenbedienung und Anlagensteuerung bei der Lasermikromaterialbearbeitung. Ein „visueller Zwilling“ der physischen Laseranlage wird auf Basis von CAD-Daten erstellt und mit den Maschinen- und Prozessdaten verknüpft. Ergänzt durch topografische Oberflächenvisualisierungen, wird dieser digitale Zwilling holografisch dargestellt. Die AR-Technologie ermöglicht es, Informationen, Daten, Anweisungen, Systemzustände, Warnungen und Abbildungen direkt an der physischen Anlage oder über eine visuelle Überlagerung darzustellen, wodurch die Arbeitsabläufe und Prozessübersicht für den Bediener verbessert wird.

2.3. Anwendung bei einer Lasermaschine

Bei dem Einsatz von AR für eine Lasermaschine lassen sich verschiedene Szenarien identifizieren:

Objektbezogene Kommunikation: Ein 3D-Modell der Laserbearbeitungsmaschine oder einer wesentlichen Komponente wird in AR besprochen. Diese Anwendung ermöglicht mehreren, räumlich verteilten Nutzern, gemeinsam zu kommunizieren, was nützlich für Produktservice und Entwicklung ist.

Einrichtung & Kalibrierung der Maschine: AR hilft bei der Einrichtung und Kalibrierung, indem es Messdaten und Parameter visuell darstellt, während Testfelder auf einer Probe erstellt werden.

Montage eines Strahlumlenkers: Dieser Prozess, der oft von Auszubildenden durchgeführt wird, profitiert von AR-Unterstützung. Es erleichtert das Einlernen neuen Personals durch visuelle Anleitungen.

Montage eines Strahlformers: Ähnlich wie bei der Strahlumlenkermontage, jedoch komplexer. Hier wird untersucht, wie gut AR bei der Montage und Justage komplexer Bauteile hilft.

Steuerung der Maschine: AR unterstützt das Bedienpersonal, indem es prozessbezogene Informationen in einer AR-Brille darstellt. Die Steuerung erfolgt über Gesten oder virtuelle Schaltflächen, welche die Eingaben in Maschinenbefehle umsetzen.

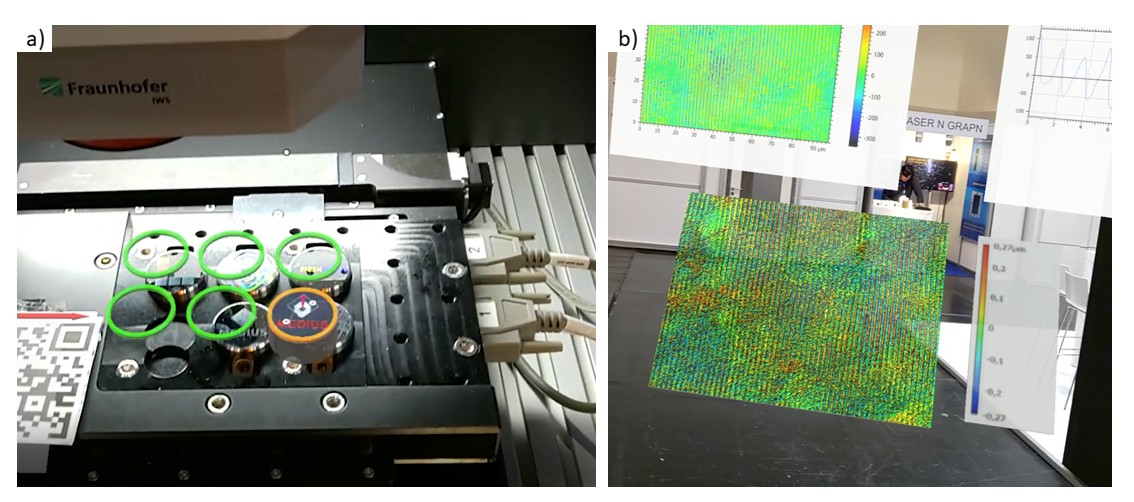

Diese Szenarien zeigen, dass mittels AR die Arbeitsabläufe bei der Nutzung und Wartung von Laserbearbeitungsmaschinen erleichtert und effizienter gestaltet werden können. In der folgenden Abbildung werden die objektbasierte Kommunikation sowie Einrichtung und Kalibrierung der Maschine gezeigt.

2.4. Kognitive Belastungen in Mixed Reality Umgebung

Das AR-System in Bild 3 zeigt interaktive, holografische Steuerungselemente, die nur die für die jeweilige Situation erforderlichen Informationen darstellen.

Bild 3. Darstellung der Laseranlage in AR-Umgebung, a) Probentisch mit strukturierten Stempel b) Interaktion eines Nutzers innerhalb der AR-Umgebung. Fotos: Fraunhofer IWS

Die Komplexität kann vom Bediener angepasst werden. Zu den wesentlichen Arbeitselementen gehören die Auswahl geeigneter AR-Hardware, die Schnittstellendefinition zu anderen Teilsystemen, die Gestaltung einer Softwareplattform, die Spezifizierung einer AR-Mensch-Maschine-Schnittstelle sowie die Definition von Evaluationskriterien für Nutzerzufriedenheit und Komfort.

Es wird die notwendige Software für die AR-Visualisierung und Mensch-Maschine-Interaktion entwickelt, einschließlich der KI für intuitive Gestensteuerung. Die relevanten Komponenten werden vor der Systemintegration entwickelt und getestet. Zudem werden kognitive Belastungsszenarien und die sensorbasierte Erfassung kognitiver und affektiver physiologischer Daten am AR-System evaluiert.

Die kognitive Belastung wird von Nutzern bei der Verwendung einer Mixed-Reality-Anwendung, sei es beim Zusammenbau physischer Objekte wie eines Strahlumlenkers oder bei Arbeiten an einer Laseranlage. Dafür werden kontinuierlich physiologische Daten von Probanden mittels des intelligenten Armbands „Embrace Plus“ von Empatica sowie die Augenbewegungen durch die „HoloLens 2“ von Microsoft aufgezeichnet. Anhand der Daten kann das Stresslevel, mittels angelernten KI-Algorithmen ermittelt werden.

3 Zusammenfassung und Ausblick

Cyberphysische Anlagen zeigen, wie die Integration von Laseranwendung, AR und KI in die Produktion überführt werden können. Dafür wurde eine zentrale, KI-gestützte Datenplattform entwickelt, die eine intelligente und lernende Produktionsumgebung ermöglicht, was zu einer Automatisierung der Prozesse, schnellerer Fehlererkennung und optimierter Zusammenarbeit zwischen Menschen und Maschine führt. Das cyberphysische DLIP-Modul zur Strukturierung von Oberflächen und das akustische Prozessmonitoring tragen zur Qualitätssicherung bei. Ein holografisches AR-System verbessert die Bedienung und Wartung von Maschinen, während prädiktive Modelle die Vorhersage von Oberflächenfunktionalitäten nach der Laserbearbeitung präzisieren.

Cyberphysische Lasertechnologie: Hier wurde eine zentrale Low-Code Integrationssoftware entwickelt, die Daten aus verschiedenen Maschinen und Überwachungssystemen zusammenführt. Ein cyberphysisches DLIP-Modul (Direkte Laserinterferenzstrukturierung) ermöglicht die effiziente Strukturierung von Oberflächen. Zudem wurde ein akustisches Prozessmonitoring entwickelt, das die Überwachung und Qualitätssicherung der Laserprozesse unterstützt.

Augmented Reality System: Ein holografisches AR-System wurde als digitales Assistenzsystem für die Maschinenbedienung und Anlagensteuerung entwickelt. Der „visuelle Zwilling“ der Laseranlage verbessert die Prozessübersicht und unterstützt verschiedene Anwendungsszenarien wie die Einrichtung und Kalibrierung der Maschine, Montageprozesse und die Maschinensteuerung. Besonders hervorzuheben ist die Reduktion der kognitiven Belastung der Nutzer durch interaktive, situativ angepasste Steuerungselemente.

Prädiktive Vorhersage von Oberflächenfunktionalitäten: Durch maschinelle Lernalgorithmen werden Oberflächenfunktionalitäten nach der Laserbearbeitung vorhergesagt. Dies ermöglicht eine präzise Anpassung der Bearbeitungsparameter und verkürzt die Entwicklungszeiten für komplexe Oberflächenstrukturen erheblich.

Zukünftig wird die Weiterentwicklung von AR-Technologien und prädiktiven Modellen die Effizienz und Genauigkeit in der Oberflächenbearbeitung weiter steigern. Diese Entwicklungen sind ein Schritt in Richtung einer voll vernetzten, autonomen Produktionsumgebung im Sinne von Industrie 4.0 und können die Fertigungstechnik grundlegend verändern, indem sie neue Möglichkeiten für die Zusammenarbeit zwischen Menschen und Maschine eröffnen.

Das Forschungs- und Entwicklungsprojekt Medius wird durch das Bundesministerium für Forschung, Technologie und Raumfahrt (BMFTR) im Programm „Zukunft der Wertschöpfung – Forschung zu Produktion, Dienstleistung und Arbeit“ (Förderkennzeichen 02P20A050 bis 02P20A057) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autoren.

Literatur

- You, D. Y.; Gao, X. D.; Katayama, S.: Review of laser welding monitoring. Sci. Technol. Weld. Joining 19, 181–201 (2014)

- Schulz, W.; Eppelt, U.; Poprawe, R.: Review on laser drilling I. Fundamentals, modeling, and simulation. J. Laser Appl. 25, 012006 (2013)

- Benardos, P.G.; Vosniakos, G.-C.: Predicting Surface Roughness in Machining: A Review. Int. J. Mach. Tools Manuf. 2003, 43, 833–844

- Steege, T.; Alamri, S.; Lasagni, A.F. et al.: Detection and analysis of photo-acoustic emission in Direct Laser Interference Patterning. Sci Rep 11, 14540 (2021)

- Steege, T.; Schell, F.; Belkin, A., et al.: Monitoring and Maintaining Laser Surface Texture Quality Based on Acoustic and Optical Process Emissions during Direct Laser Interference Patterning Adv. Eng. Mater Rep 9, 2402505 (2025)

Tobias Steege

Dr.-Ing. Christoph Zwahr

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Winterbergstr. 28, 01277 Dresden

www.iws.fraunhofer.de