Software-Tool unterstützt bei Make-or-Buy-Entscheidungen

Hoher Wettbewerbungsdruck sowie die steigende Anzahl an Produkten und Varianten verlangt von Fertigungsunternehmen eine Optimierung der Wertschöpfungstiefe. Entscheidungen bezüglich Eigenfertigung oder Fremdbezug erfordern hier eine fundierte Informationsgrundlage. Ein softwareunterstützter Ansatz bietet Hilfestellung.

Bild 1. Entscheidungsfindung auf Basis einer fundierten Informationsgrundlage. Bild: WZL

Wegen der hohen Relevanz solcher Einschätzungen sowie den zahlreichen Einflussfaktoren bietet ein softwareunterstützter Ansatz die Möglichkeit, Make-or-Buy-Entscheidungen transparent und zeiteffizient durchzuführen. Die zunehmende Etablierung einer Industrie 4.0-Infrastruktur wird zudem künftig die Genauigkeit und Aktualität der zugrunde liegenden Daten erhöhen und den Aufwand der Durchführung deutlich reduzieren.

Die derzeitige Situation auf den globalen Märkten und innerhalb der Unternehmen ist vor allem durch steigenden Wettbewerbsdruck sowie eine deutlich zunehmende Diversifikation des Produktspektrums gekennzeichnet [1]. Diese erhöhte Dynamik und Komplexität erfordert vor allem von produzierenden Unternehmen eine kontinuierliche Überprüfung und Optimierung der vorherrschenden Wertschöpfungstiefe, um dem Kostendruck standhalten zu können. Für die langfristige Sicherstellung der Wettbewerbsfähigkeit ist es daher von großer Bedeutung, dass Entscheidungen bezüglich der Wertschöpfungstiefe auf Basis einer fundierten Informationsgrundlage getroffen werden [2].

Entscheidungshilfe notwendig

Die Ausgangssituation zur Integration von effizienten Make-or-Buy-Bewertungsverfahren im Unternehmen ist in erster Linie durch eine Vielzahl von Entscheidungen und eine große Anzahl an entscheidungsrelevanten monetären und strategischen Einflussfaktoren gekennzeichnet. Diese große Anzahl an Einflussfaktoren aus den verschiedensten Bewertungsbereichen (zum Beispiel Know-how, Qualität, Absatz, Risiko, Kapazität und Flexibilität) lässt sich nicht ohne Weiteres überblicken [3]. Verstärkend kommt hinzu, dass Make-or-Buy-Entscheidungen variierende, zum Teil sogar konträre, Auswirkungen auf die verschiedenen Unternehmensbereiche haben [4]. Zur Bildung einer fundierten Informationsgrundlage, auf deren Basis Entscheidungen getroffen werden sollen, muss die Vielzahl potentieller Effekte vorab möglichst vollständig erfasst und dem Entscheider in aufbereiteter Form vor Augen geführt werden, Bild 1.

Um diesen Herausforderungen zu begegnen, hat das WZL ein entscheidungsunterstützendes Tool entwickelt, mithilfe dessen nachhaltige Entscheidungen über die Wertschöpfungstiefe auf Einzelteilebene getroffen werden können. Zur Handhabbarkeit und Bewahrung der Effizienz ist es zum Beispiel notwendig, dass nicht-direktzurechenbare Kosten auf Basis eines umfassenden kostentreiberbasierenden Datensatzes, mittels eines automatischen Zuordnungsverfahrens, erfasst und dem jeweiligen Bewertungsobjekt verursachungsnah zugeordnet werden [5].

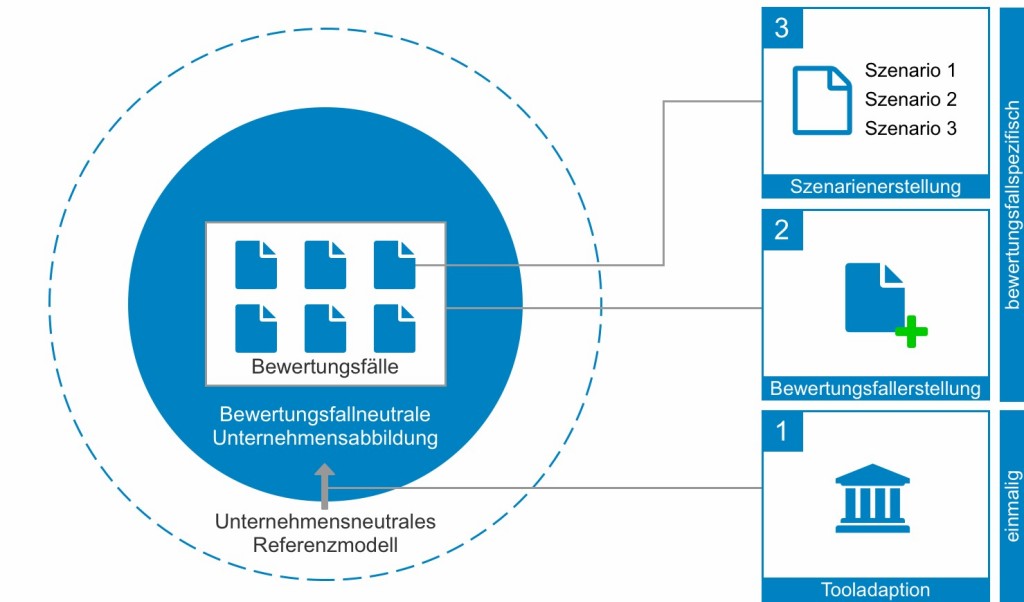

Aufgrund der großen benötigten Datenmenge sowie der Forderung nach Transparenz und Vollständigkeit der Bewertung stellt die Nutzung eines entscheidungsunterstützenden Make-or-Buy-Tools eine effektive Möglichkeit dar, Bewertungen systematisch durchzuführen und die Potentiale konsistenter Datengrundlagen im Sinne von Industrie 4.0 zu erschließen [6]. Eine derartige Unterstützung soll es in Zukunft möglich machen, Make-or-Buy-Entscheidungen in Echtzeit, objektiv und effizient im Unternehmensalltag bewerten zu können. Zur Integration und Nutzung des Tools im Unternehmen wird ein Verfahren herangezogen, das aus drei Schritten besteht, Bild 2.

Unterstützendes Software-Tool für Make-or-Buy-Entscheidungen

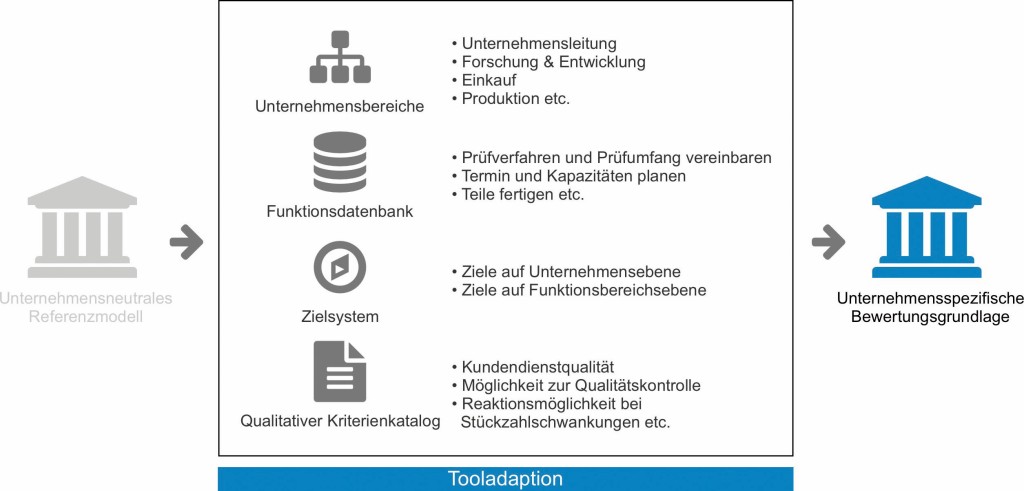

Schritt 1: Tooladaption

Bei der Tooladaption werden sowohl die Datenstruktur als auch die Bewertungsmethoden des Tools an die individuelle Betriebsstruktur sowie die vorherrschenden Ziele und Präferenzen des Unternehmens angepasst. Die Kernaufgabe dieses Schrittes besteht darin, innerhalb des Tools ein zweckmäßiges Abbild des Unternehmens zu schaffen, das sowohl alle relevanten Unternehmensbereiche und -funktionen als auch das vorherrschende Zielsystem sowie die entscheidungsrelevanten qualitativen Kriterien abbildet, Bild 3.

Hierbei handelt es sich um einen einmaligen Aufwand, der lediglich bei Änderung des langfristigen Zielsystems oder grundlegenden strukturellen Veränderungen im Unternehmen einer erneuten Kalibrierung bedarf. In Zukunft wird es dank einer zunehmenden Datenvernetzung im Sinne von Industrie 4.0 zudem möglich sein, dass – insofern ein Zielsystem etwa in Form einer „Balanced Scorecard“ digital im System hinterlegt ist – das Tool automatisch auf diese Daten als Bewertungsrichtlinie der qualitativen Kriterien zugreift [6; 7].

Um den Aufwand dieser Adaption zu verringern, liegen dem Tool standardmäßig Referenzdaten von neutral formulierten Unternehmensfunktionen sowie allgemeinen qualitativen Bewertungskriterien in Form eines unternehmensneutralen Referenzmodells zugrunde. Die Präzision dieser Anpassung ist maßgeblich verantwortlich für die Güte der Aussagekraft anschließend durchgeführter Bewertungen [8; 9].

Im Hinblick auf die Aufwandsminimierung späterer Bewertungen werden die angepassten Funktionsdaten zusätzlich in verschiedene zeitliche Phasen eingeordnet. Als zeitliches Grundgerüst hat sich die Verwendung des erweiterten Lebenszyklusmodells als kompatibel herausgestellt [10]. Die so entstehenden „Funktion-Zeit-Tupel“ werden wiederum an einen Kostendatensatz gekoppelt, in dem für jede Funktion eine Kostenstruktur für die jeweiligen Phasen hinterlegt ist. Dank der Integration einer zeitlichen Dimension sowie der direkten Kopplung an Kostendatensätze wird die Effizienz des Verfahrens erheblich gesteigert.

Die Tooladaption schafft mittels der vorgestellten Maßnahmen eine bauteil- und damit bewertungsfallneutrale Basis qualitativer und quantitativer Kriterien. Durch diesen Initialaufwand zur Erschaffung der Datenbasis wird der Aufwand zur Bewertung der Entscheidungsfälle für Einzelteile deutlich reduziert, da im zweiten Schritt ausschließlich bewertungsfallspezifische Bewertungen durchgeführt werden müssen.

Schritt 2: Bewertungsfallerstellung

Mit der Bewertungsfallerstellung beginnt das eigentliche Bewertungsverfahren für die jeweiligen Betrachtungsobjekte. Beim Anlegen eines neuen Bewertungsfalls geschieht zunächst die Zuordnung des betrachteten Objekts in die jeweilige Phase des Produktlebenszyklus und die Definition des Betrachtungszeitraums. Aus dieser Festlegung der zeitlichen Parameter erfolgt automatisch eine erste signifikante Verkleinerung des Betrachtungsraums. Hierzu ermittelt das Tool – ausgehend von der im ersten Schritt generierten bewertungsfallneutralen Basis – in Abhängigkeit vom Produktlebenszyklus alle für den Bewertungsfall relevanten Funktionen, welche anschließend manuell angepasst werden können. Ein weiterer Schritt beim Erstellen des Bewertungsfalls besteht darin, dass der Benutzer für das Betrachtungsobjekt Teilemerkmale (wie Material, Komplexität, Geometrie etc.) sowie deren Ausprägung definiert. Auch an dieser Stelle wird sich in Zukunft durch die Etablierung einer Industrie 4.0-Infrastruktur sowohl der Aufwand reduzieren als auch die Präzision steigern, da dank dem zunehmenden Einsatz von Sensorik in der Produktion mehr Kenntnis über die Merkmalsausprägungen in Echtzeit generiert wird [11]. Mithilfe der definierten Merkmalsausprägungen führt das Tool eine kostenrechnerisch verursachungsnahe Bewertung aller nicht-direktzurechenbaren Funktionen durch, da innerhalb des zugrunde liegenden Kostendatensatzes unterschiedliche Ausprägungen der Kosten in Abhängigkeit der Merkmalsausprägungen hinterlegt sind.

Zum Abschluss dieses Schritts wird die kostenrechnerische Bewertung durch das Hinzufügen direkt zurechenbarer Einzelkosten des Betrachtungsobjekts vervollständigt. Neben der kostenrechnerischen Bewertung wird zudem der Bewertungsfall hinsichtlich der qualitativen Bewertung abgeschlossen, indem der Anwender den Bewertungsfall mit qualitativen Kriterien aus den Bereichen Know-how, Qualität, Absatz, Risiko sowie Kapazität und Flexibilität bewertet. Die bewerteten Kriterien werden anschließend durch das Tool automatisch anhand der in der bewertungsfallneutralen Basis hinterlegten Kriterienhierarchie untereinander gewichtet.

Schritt 3: Szenarienvergleich

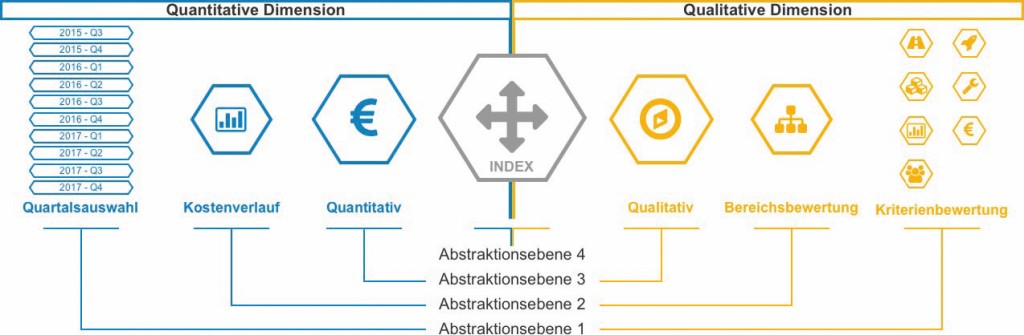

Um Führungskräften eine fundierte Entscheidungsgrundlage zu bieten, ist eine angemessene Visualisierung der Ergebnisse erforderlich. Sowohl die Make- als auch die Buy-Bewertungsfälle lassen sich mithilfe einer vergleichenden Ergebnisdarstellung über verschiedene Abstraktionsebenen gegenüberstellen. Auf diese Weise kann der gesamte Entscheidungsfall mit allen monetären und strategischen Kriterien überblickt werden. Diese Darstellung erzeugt zeitgleich ein hohes Maß an Transparenz und Vollständigkeit. In der höchsten Abstraktionsebene ist die Bewertung eines Bewertungsfalls in einem Index verdichtet dargestellt. Das erlaubt einen relativen Gesamtvergleich zwischen verschiedenen Bewertungsfällen. Ausgehend von diesem einzelnen Bewertungsindex in der obersten Abstraktionsebene teilt sich die Ergebnisdarstellung in den folgenden Ebenen in eine quantitative und eine qualitative Dimension auf.

In Bild 4 sind die verschiedenen Abstraktionsebenen inklusive ihrer Informationsbereitstellung dargestellt.

Eine Aufteilung auf vier Abstraktionsebenen in beiden Dimensionen gewährleistet die Nachvollziehbarkeit aller dargestellten Werte der vorgelagerten Ebenen. Auf diese Weise wird es Anwendern mit unterschiedlichem Vorwissen ermöglicht, potentielle Problemstellen schnell zu lokalisieren sowie sich die Auswirkungen auf die verschiedenen Unternehmensbereiche bis zu deren Ursprung aufzeigen zu lassen.

Um die Visualisierung umzusetzen, kommen bei der Datenaufbereitung unter anderem Berechnungsverfahren aus der Entscheidungstheorie sowie der Investitionsrechnung zum Einsatz. Das verlangt die Festlegung weiterer Parameter (Diskontierungsfaktor etc.). Hierzu werden für den jeweiligen Bewertungsfall sogenannte Szenarien angelegt, bei denen diese und weitere variierende quantitative Stellgrößen (Absatzmengen, Preissteigerungen etc.) sowie qualitative Stellgrößen (strategische Bedeutung der Funktionsbereiche etc.) definiert werden. So kann neben der vergleichenden Ergebnisdarstellung von einem Make- und einem Buy-Bewertungsfall durch Variation der Stellgrößen und eines anschließenden Vergleichs von Szenarien eines Bewertungsfalls die Sensitivität innerhalb eines Bewertungsfalls hinterfragt werden.

Der Entscheider erhält auf diese Weise ein vollständiges, transparentes Bild über die Entscheidungssituation und die Bewertungen innerhalb des Entscheidungsfalls. Das befähigt den Verantwortlichen, die Make-or-Buy-Entscheidung im Sinne des Unternehmens zu treffen.

Zusammenfassung

Mithilfe des im Beitrag vorgestellten Verfahrens lässt sich – dank Berücksichtigung einer hohen Anzahl entscheidungsrelevanter monetärer und strategischer Einflussfaktoren – eine umfassende Grundlage für Make-or-Buy-Entscheidungen generieren. Solche wichtigen Entscheidungen sind damit künftig effizient, vollständig und transparent im Unternehmensalltag durchführbar.

Darüber hinaus wird durch eine systematische Datenerfassung sowie eine multiple Datennutzung in verschiedenen Bewertungsfällen sowohl die Handhabbarkeit als auch die Vollständigkeit der Bewertungen gewährleistet. Mit der zunehmenden Etablierung einer Industrie 4.0-Infrastruktur und einer Softwareunterstützung bei der Durchführung von Make-or-Buy-Entscheidungen wird sich eine signifikante Steigerung der Aussagekraft und Effizienz der Bewertung solcher wichtigen Einschätzungen vollziehen.

Literatur:

Wildemann, H.: Make or Buy & Insourcing: Leitfaden zur Optimierung von Leistungsumfängen in Produktion und Logistik. 19. Auflage. München: TCW-Verlag, 2011, S. 12–33.

Männel, W.: Wahl zwischen Eigenfertigung und Fremdbezug. 2. überarbeitete Auflage. Lauf an der Pegnitz: Verlag der GAB, 1996, S. 15.

Zäh, M. F.; Neise, P.; Sudhoff, W.: Make-or-Buy-Entscheidungen in der Produktion. ZWF 98 (2003) H. 7, S. 366.

Melchert, M.: Reihe Fertigungstechnik – Entwicklung einer Methode zur systematischen Planung von Make or Buy-Entscheidungen. Dissertation, RWTH Aachen. Aachen: Shaker-Verlag, 1992, S. 42–43.

Melchert, M.: Reihe Fertigungstechnik – Entwicklung einer Methode zur systematischen Planung von Make or Buy-Entscheidungen. Dissertation, RWTH Aachen. Aachen: Shaker-Verlag, 1992, S. 72–75.

Schuh, G.: Das lernende Unternehmen durch Industrie 4.0. Fachkongress Fabrik des Jahres, Hannover, 2015, S. 11.

Kaplan, R. S.; Norton, D. P.: Using the Balanced Scorecard as a Strategic Management System. Harvard Business Review (1996) Jan./Feb., p. 4.

Mikus, B.: Make-or-buy-Entscheidungen in der Produktion. Dissertation, Universität Göttingen. Wiesbaden: Gabler-Verlag, 1998, S. 39–48.

Hahn, D.; Hungenberg, H.; Kaufmann, L.: Optimale Make-or-buy-Entscheidungen – Entscheidungsmodell zur ganzheitlichen Beurteilung von Bezugsalternativen. Controlling (1994) H. 2, S. 77.

Melchert, M.: Reihe Fertigungstechnik – Entwicklung einer Methode zur systematischen Planung von Make or Buy-Entscheidungen. Dissertation, RWTH Aachen. Aachen: Shaker-Verlag, 1992, S. 61–63.

Bauernhansl, T.; ten Hompel, M.; Vogel-Heuser, B.: Industrie 4.0 in Produktion, Automatisierung und Logistik. Wiesbaden: Springer-Vieweg-Verlag, 2014, S. 294.

Dr.-Ing. Dipl.-Wirt. Ing. Christina Reuter, Jahrgang 1985, ist Leiterin der Abteilung Produktionsmanagement am Lehrstuhl für Produktionssystematik am WZL Werkzeugmaschinenlabor der RWTH Aachen. // Dipl.-Wirt. Ing. M. Sc. Jan-Phillipp Prote, Jahrgang 1986, leitet die Gruppe „Globale Produktion“ in der Abteilung Produktionsmanagement am WZL. // Dipl.-Wirt. Ing. Carsten Wittthohn, Jahrgang 1985, ist als wissenschaftlicher Mitarbeiter in der Gruppe Globale Produktion tätig. // B. Sc. Arnold Weber, Jahrgang 1988, arbeitet als studentische Hilfskraft in der Gruppe Globale Produktion.