Kugelgewindetriebe auf dem Prüfstand

Kugelgewindetriebe sind wichtige Antriebselemente, zum Beispiel in Werkzeugmaschinen. Um sich von Wettbewerbern abzuheben, ist hohe Qualität für Hersteller oberstes Gebot. Diese muss auch mit ebensolchen Messmitteln kontrolliert werden.

Die Konstrukteure des deutschen Technologieführers haben eine ganze Reihe von verschiedenen Prüfständen entwickelt, mit denen die Qualitätsanforderungen an Kugelgewindetrieben überwacht werden können.

Foto: August Steinmeyer

Wie moderne Prüftechnologien die Wettbewerbsfähigkeit auf ein neues Level heben, zeigt ein deutscher Mittelständler am Beispiel seines Erfolgsprodukts. Schon seit den 1960er Jahren verfügt der Hersteller über Erfahrung bei der Entwicklung, Fertigung und Anwendung der komplexen Komponenten. Außerdem: Bei der nach nach ISO 9001 zertifizierten Firma August Steinmeyer ist Stillstand sowieso ein Fremdwort.

Permanente Investitionen für hochwertige Maschinenelemente

Das innovative Unternehmen investiert laufend in neue Fertigungsverfahren und die Modernisierung seines Maschinenparks, um Kugelgewindetriebe höchster Güte herzustellen. Die Prüfung dieser wichtigen Bauteile ist sehr komplex. Für eine optimierte Qualitätskontrolle hat der Antriebsspezialist aus Albstadt daher neue Prüfstände errichtet, um zum einen besonders lange Spindeln zu testen und zum anderen die Zylindrizität des Spindelgewindes direkt nach dem Schleifprozess unter die Lupe zu nehmen.

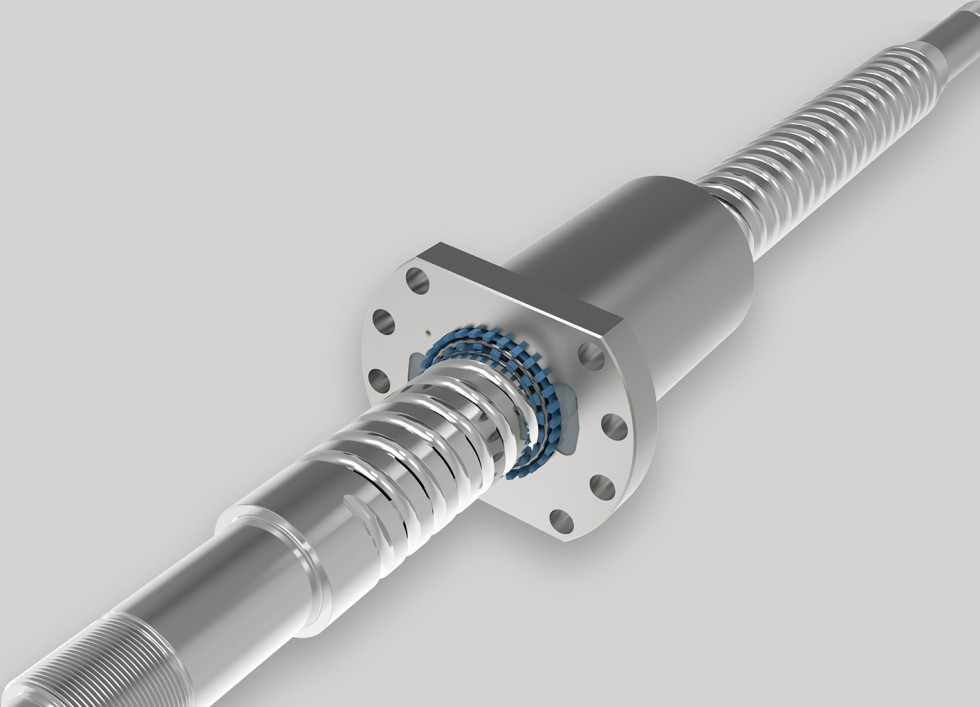

Kugelgewindetriebe sind wichtige Antriebselemente, die eine genaue Positionierung sowie eine hohe Geschwindigkeit und Dynamik in verschiedenen Applikationen ermöglichen.

Foto: August Steinmeyer

Kugelgewindetriebe sind wichtige Antriebselemente, die eine genaue Positionierung sowie eine hohe Geschwindigkeit und Dynamik in verschiedenen Applikationen ermöglichen. Jede Aufgabenstellung erfordert einen individuellen Kugelgewindetrieb, um branchen- und applikationsspezifische Anforderungen zu erfüllen. Die Herstellung dieses komplexen Bauteils setzt somit ein hohes Maß an Spezialisierung voraus. Die hochpräzisen Antriebskomponenten bestehen aus einem Spindel-Muttern-System mit Kugeln als Wälzelementen. Die Kräfte-Übertragung läuft über Kugeln ab, die in einem Rückführungssystem zirkulieren. Kugelgewindetriebe gewährleisten eine spielfreie und dynamische Umsetzung von Dreh- und Längsbewegungen. Sie zeichnen sich durch geringe Reibung und Verschleiß sowie hohe Steifigkeit, Positioniergenauigkeit, Energieeffizienz und einen hervorragenden Wirkungsgrad aus.

Prüfverfahren sorgen für höchste Qualität

August Steinmeyer hat sich auf die Entwicklung, Fertigung und Vermarktung hochpräziser und anwendungsspezifischer Kugelgewindetriebe spezialisiert. Das Unternehmen ist ein erfahrener Partner des Maschinen- und Apparatebaus, dessen Geschichte vor über 100 Jahren in Albstadt begann. „Die Materialauswahl, innovative Fertigungsverfahren, aber auch unsere detaillierten Mess- und Prüfvorgänge im gesamten Produktionsprozess spielen eine wichtige Rolle bei der Herstellung hochwertiger Miniatur-, Präzisions- und Schwerlast-Kugelgewindetriebe“, erklärt der Entwicklungsleiter Wolfgang Klöblen. „Natürlich tragen auch unsere gut ausgebildeten Fachkräfte zu einer ausgezeichneten Produktqualität bei.“

Bei größeren Kugelgewindetrieben können besondere Kriterien wie die Leerlauf-Drehmomente hochgenau erfasst, Frequenzanalysen durchgeführt und bei Hochgeschwindigkeitsanforderungen die Geräuschentwicklung detektiert werden. Dies geschieht durch hochqualifizierte Mitarbeitende.

Foto: August Steinmeyer

Eine unzureichende Qualität der Antriebskomponenten kann gravierende Folgen in der jeweiligen Anwendung haben. So können zum Beispiel in Vorschubachsen von Werkzeugmaschinen Probleme bei der Positioniergenauigkeit auftreten, was sich wiederum negativ auf die Oberflächengüte der bearbeiteten Werkstücke auswirken kann. Eine übermäßige Wärme- und Geräuschentwicklung während des Bearbeitungsprozesses kann darüber hinaus zu mehr Verschleiß und einer verkürzten Lebensdauer der Komponenten selbst führen. „Deshalb werden alle unsere Kugelgewindetriebe vor ihrer Auslieferung einer Grundsatzprüfung unterzogen“, so Klöblen weiter. „Gegebenenfalls finden dann je nach Auftrag noch weitere Testverfahren statt, je nachdem welche Qualitätsklasse der jeweilige Kugelgewindetrieb erreichen soll.“

Einige der Qualitätskriterien für Kugelgewindetriebe werden nach DIN 69051–3 bzw. ISO 3408–3 beurteilt – wie zum Beispiel der Schwankungsbereich des Leerlauf-Drehmoments sowie der maximale Fehler bei der Steigungsgenauigkeit des Spindelgewindes und den Rund- und Planläufen. Anhand DIN 69051–6 bzw. ISO 3408–4 lässt sich zudem die Mutternsteifigkeit bewerten. Allerdings lassen sich dadurch keine Rückschlüsse auf eventuelle Einflüsse von Umlenkungen und Laufbahnqualität auf das Laufverhalten, die Positioniergenauigkeit und die Lebensdauer von Kugelgewindetrieben ziehen.

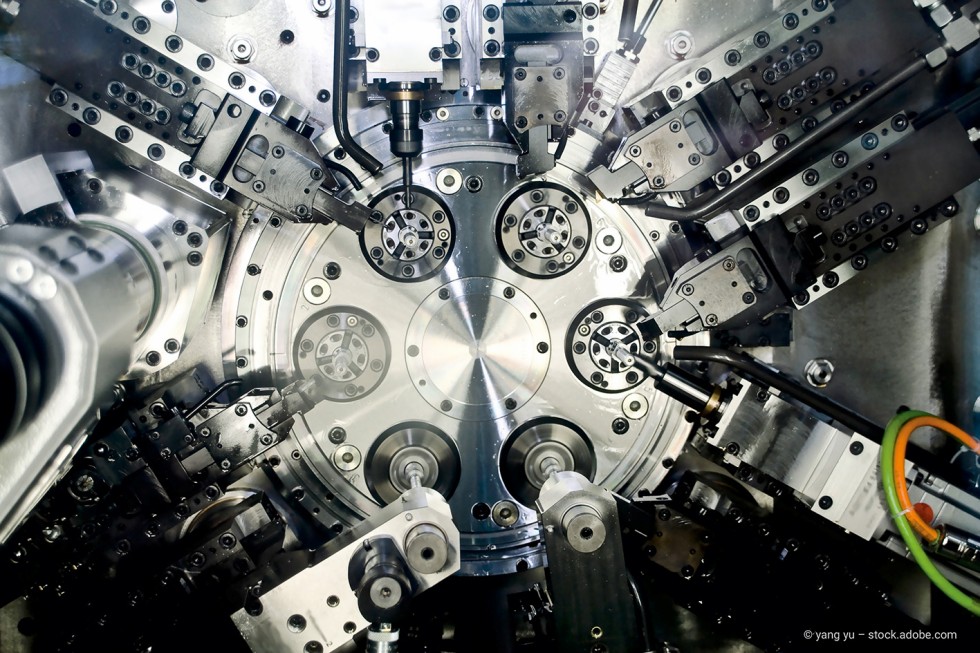

In der Vorschubachse einer CNC-Bearbeitungsmaschine können mehrere Kugelgewindetriebe zum Einsatz kommen – hier ist höchste Präzision gefragt.

Foto: Adobe Stock yang yu

Drehmomente auf dem Prüfstand

Für dieses Problem musste eine Lösung gefunden werden. Deshalb entwickelten die Konstrukteure des Unternehmens eine Reihe von verschiedenen Prüfständen, mit denen die Qualitätsanforderungen an Kugelgewindetrieben überwacht werden können. So werden beispielsweise bei größeren Exemplaren besondere Kriterien wie die Leerlauf-Drehmomente hochgenau erfasst, Frequenzanalysen durchgeführt und bei Hochgeschwindigkeitsanforderungen die Geräuschentwicklung detektiert. Für Miniatur-Kugelgewindetriebe wurden ebenfalls besondere Prüfstände mit dem Augenmerk auf Messungen zur Bestimmung der Positioniergenauigkeit entwickelt.

Wenn es um Qualität geht, zahlen sich Investitionen aus. Aus diesem Grund hat das Unternehmen jüngst in einen neuen Drehmomentprüfstand für große – bis zu einem Nenndurchmesser von 80 Millimetern – bzw. sehr lange Kugelgewindetriebe investiert, um hier in Bezug auf die Steuerungs- und Messtechnik auf dem neuesten Stand der Technik zu sein. „Das Vorgängermodell war unser allererster – sozusagen der Ur-Drehmomentprüfstand“, erzählt Wolfgang Klöblen. „Der neue Prüfstand erweitert unser Spektrum: Bisher haben wir Spindellängen bis 2,40 Metern getestet, nun sind es 6,30 Meter.“ So kann auch bei einer besonders langen Spindel die Gleichmäßigkeit des Leerlauf-Drehmoments sowie ein vibrationsfreier Lauf der Mutter sichergestellt werden.

Mit dem neuentwickelten Prüfstand lässt sich auch bei einer besonders langen Spindel die Gleichmäßigkeit des Leerlauf-Drehmoments sowie ein vibrationsfreier Lauf der Mutter sicherstellten.

Foto: August Steinmeyer

Innovative Fertigung sorgt für geringste Rundlauftoleranzen

Neben Maßnahmen zur Qualitätssicherung oder -optimierung beeinflusst auch die Art der Fertigung geometrische Genauigkeiten wie Rund- und Planlauf der Kugelgewinde sowie die Laufbahnqualität hinsichtlich Präzision, Rauigkeit und Welligkeit. Daher schleift der Hersteller seine Spindelgewinde – auch die zweigängigen Ausführungen – in einem Durchlauf und überschleift den Spindelgewindeaußendurchmesser auf ganzer Länge auf Rundlauf. Die Rundlauftoleranzen der Lagerzapfen liegen dabei zwischen fünf und fünfzehn Mikrometern. Um eine herausragende Oberflächenqualität des Spindelgewindes zu gewährleisten, wurde zudem in eine neue Ölanlage investiert und ein neues Gewindeschleifverfahren etabliert.

Auch für die Messung der Zylindrizität des Spindelgewindes hat das Unternehmen kürzlich neue Prüfstände gebaut, denn sie bestimmt ein weiteres wichtiges Merkmal eines guten Kugelgewindetriebs: den kontinuierlichen, nur minimal schwankenden Drehmomentverlauf.

„Die Zylindrizitätsprüfstände im Bereich des Außengewindeschleifens sind für den fertigungsbegleitenden Messprozess mittlerweile nicht mehr wegzudenken.“

„Die Messung erfolgt direkt nach dem ersten Schleifen. Falls Unstimmigkeiten auftreten, können diese gleich korrigiert werden. Das ist sehr wichtig für darauffolgende Bearbeitungen“, so Klöblen. Solche Optimierungen im Produktionsprozess sind für die Qualität des Bauteils und für die nachfolgenden Fertigungsschritte von großer Bedeutung, zum Beispiel für die Montage der Mutter, außerdem entfallen spätere Anpassungen, was Zeit und Aufwand spart.

Reibmomente und Verschleißwerte minimiert

Ebenso sorgen innovative Fertigungsverfahren wie „optiSlite“, „Xi-Plus“ oder „ETA+“ beim Hersteller in Albstadt für beste Laufeigenschaften der Kugelgewindetriebe. Insgesamt kann so eine höhere Laufruhe erzielt werden. Die verringerten Reibmoment-Toleranzen steigern zudem die Positioniergenauigkeit. Ein reduzierter Verschleiß verlängert die Lebensdauer der Komponenten und die geringere Geräuschentwicklung senkt den Geräuschpegel während des Betriebs. Nicht zuletzt wirken sich diese Verfahren positiv auf die Energieeffizienz der Kugelgewindetriebe aus.

Materialauswahl, Schmierungen und Beschichtungen

Ein weiterer wichtiger Qualitätsfaktor ist die Materialauswahl. Bei der Herstellung der Spindeln arbeitet August Steinmeyer ausschließlich mit gehärtetem Material. So kommt für Spindeln das auf eine Oberflächenhärte von ca. 60 HRC gehärtete Linearwellenmaterial zum Einsatz. Die Muttern werden in einer Aufspannung vorbearbeitet. In einer zweiten Aufspannung folgt die Feinbearbeitung von Innengewinde, Flansch und Zentrierbund. Auf diese Weise werden Rund- und Planläufe von unter zehn Mikrometern erreicht. Für die Muttern wird ein auf ca. 62 HRC gehärtete Wälzlagerstahl verwendet.

Eine besondere Bedeutung für die anforderungsgerechte Funktion der Kugelgewindetriebe kommt auch der Schmierung beziehungsweise der Auswahl des entsprechenden Schmiermittels zu. Gleiches gilt für die Wahl des Kugelmaterials und mögliche Beschichtungen. Kundenberatung steht dabei im Vordergrund.

Technologieführerschaft durch Qualität

Mit umfassenden Maßnahmen – von der Auswahl der Materialien bis zur abschließenden Qualitätskontrolle des fertigen Produkts – entstehen Produkte besonderer Güte, die die Technologieführerschaft am Markt absichern. Die Erfüllung der umfangreichen Qualitätsanforderungen wird durch zertifizierte Prozesse im Rahmen von Qualitätsmanagement-Systemen sichergestellt, deren Funktionsfähigkeit durch verschiedene Audits nachgewiesen wird. Die Unternehmen der Gruppe sind alle nach ISO 9001 zertifiziert. August Steinmeyer verfügt darüber hinaus über die notwendigen Zertifizierungen nach DIN EN 9100 für die Luftfahrtbranche.

Die August Steinmeyer GmbH & Co. KG hat eine lange Historie: 1920 wurde der Betrieb von August Steinmeyer als feinmechanische Werkstätte gegründet und blickt heute auf eine 100-jährige Firmengeschichte zurück. Das Unternehmen spezialisierte sich zunächst auf die Herstellung von Bügelmessschrauben. Doch schon seit den 1960er Jahren werden am Standort Albstadt hochpräzise Kugelgewindetriebe produziert. Typische Applikationen finden sich im Werkzeugmaschinenbau, der Mechatronik, der optischen Industrie, der Medizintechnik und in der Luft- und Raumfahrtindustrie. Das Unternehmen mit Sitz im baden-württembergischen Albstadt gehört zur Steinmeyer-Gruppe. Diese beschäftigt heute rund 620 Mitarbeiter und zählt namhafte Unternehmen aus aller Welt zu ihren Kunden.

Das könnte Sie auch interessieren:

Messtechnik macht Batterien für die E-Mobilität serienreif

Jens-Uwe Gühring ist Vertriebsleiter bei der August Steinmeyer GmbH & Co. KG in Albstadt.