Warum wasserdicht nicht gleich wasserdicht ist

Moderne alternative Antriebe bringen in der industriellen Produktion neue Anforderungen an die Dichtheitsprüfung mit sich. Eine aktuelle Aufgabe ist die Leckratenspezifikation für Kühlkreisläufe im Automobilbau: Hier überzeugen prüfgasbasierte Methoden.

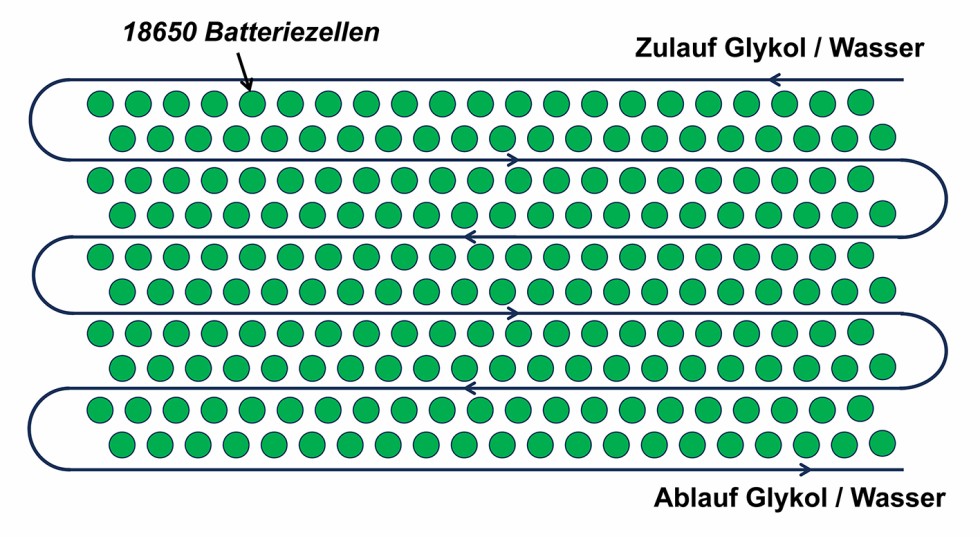

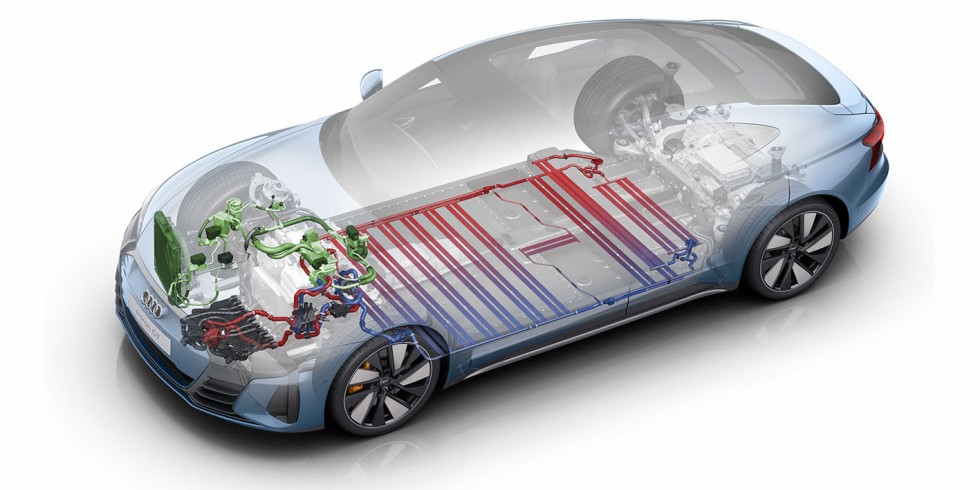

Die E-Mobilität setzt sich immer weiter durch. Eine wichtige Aufgabenstellung ist in diesem Kontext das Batterie- und Thermomanagement. Grafik: Audi

Beispielsweise bei Traktionsbatterien und ihren Steuergeräten, bei Elektromotoren und auch bei Brennstoffzellen ist eine zuverlässige Kühlung unverzichtbar. Für die Kühlkreisläufe und ihre Komponenten bedeutet dies: Sie müssen bei ihrer Fertigung sorgfältig auf ihre Dichtheit geprüft werden. Häufig sind diese Kühlkreisläufe mit Wasser-Glykol-Gemischen befüllt. Für die Qualitätssicherung stellt sich die Frage, wie groß Lecks maximal sein dürfen.

Der Weg zur sinnvollen Leckratenspezifikation

Eine genauere Betrachtung der betroffenen Komponenten und ihrer Einsatzszenarien führt zu der Erkenntnis, dass Hersteller sich mit der globalen Aussage, etwas sei wasserdicht, nicht zufriedengeben können. Heute ist es entscheidend, für jeden Fall zu definieren, gegen welche Grenzleckrate geprüft werden sollte. Denn selbst für ähnliche Anwendungen können sehr unterschiedliche Leckratenspezifikationen sinnvoll sein.

In einigen Fällen gibt es eindeutige Vorschriften über die maximal tolerable Leckrate – etwa bei den (oft umweltschädlichen) Kältemitteln in Klimaanlagen. Mitunter wollen vereinfachende Tabellen zeigen, welche Grenzleckraten für welches Medium anzuwenden sind. Leider kann aber für ein und dasselbe Medium nicht immer dieselbe Spezifikation gelten. Anders gesagt: Wasserdicht muss nicht immer wasserdicht bedeuten. Es ist ein Unterschied, ob der Kühlmittelkreislauf eines Verbrennungsmotors auf den Austritt von Kühlmedium zu prüfen ist, oder ob ein Kühlmittelverlust letztlich zum Eindringen von Wasser in ein elektronisches Bauteil führen kann.

Kühlung eines Verbrennungsmotors oder einer Antriebsbatterie?

Bei jedem Bauteil gilt es also, eine maximal zulässige Leckagerate für das jeweilige Anwendungsszenario festzulegen. Aus dieser tolerierbaren Leckagerate lässt sich dann eine Grenzleckrate für den Dichtheitstest mit Prüfgas ableiten. In manchen Szenarien kann eine geringe Menge an austretender Flüssigkeit tolerabel sein, während in anderen keinerlei Tropfen aus einem Kühlkreislauf austreten dürfen. So wird die Kühlung des Motorblocks oft gegen Heliumleckraten von 10–3 mbar·l/s geprüft, während die weit neuralgischeren Kühlkreisläufe einer Lithium-Ionen-Antriebsbatterie meist gegen zehn- bis hundertfach kleinere Leckraten im Bereich von 10–4 bis 10–5 mbar·l/s getestet werden. Denn hier gilt es, strikt zu vermeiden, dass austretendes Kühlmittel mit der Elektronik der Traktionsbatterie in Berührung kommt und eine Kurzschluss- und Feuergefahr auslöst.

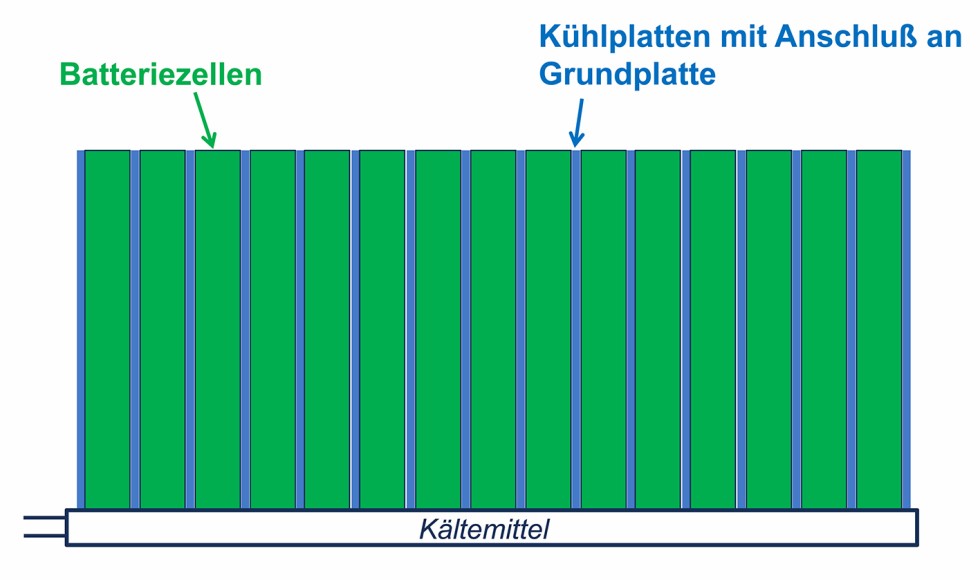

Lithium-Batterie mit einem Flüssigkeits-Kühlsystem. Die Zellen sind mit Wärmetauschern ausgestattet.

Foto: Shutterstock

Gegen welche Grenzleckrate genau geprüft werden sollte, ist letztlich immer auch vom Betriebsdruck im Kühlsystem abhängig. Der Betriebsdruck ist deswegen so bedeutend, weil die Leckagerate einer Flüssigkeit nicht linear zum Druck steigt, sondern im Quadrat: q~p². Weitere Faktoren, die bei der Definition der Grenzleckrate berücksichtigt werden müssen, sind die typischen Betriebstemperaturen des Systems, die eingesetzten Materialkombinationen und natürlich etwaige gesetzliche Vorschriften.

Parameter wie Leckdurchmesser, Betriebsdrücke und Leckraten beachten

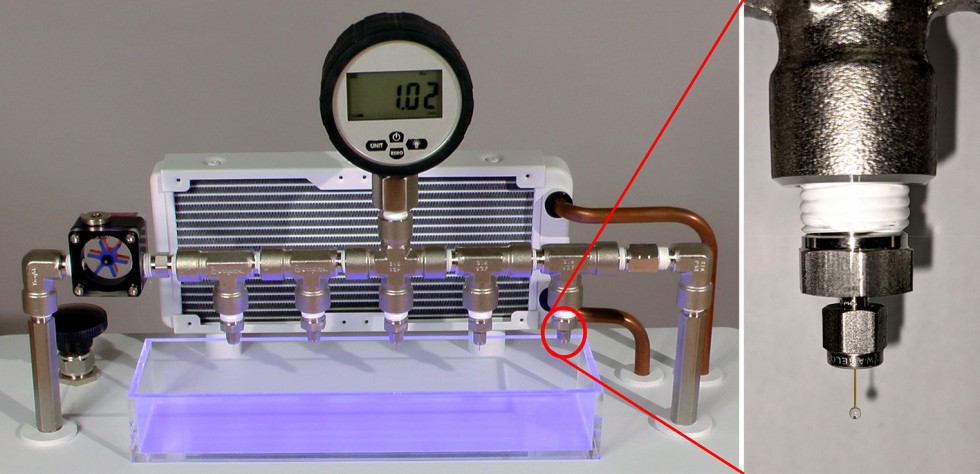

Der Zusammenhang zwischen Druck und Leckageraten lässt sich auch experimentell zeigen. Dazu kann man beispielsweise prüfen, wie Wasser aus Glaskapillaren von 30 Millimetern Länge, aber mit unterschiedlichen Durchmessern und bei unterschiedlichem Überdruck austritt. Bei einem Leckdurchmesser von 15 Mikrometern tritt bei einem Überdruck von 2 bar ein Tropfen pro Stunde aus. Dies entspricht einer Heliumleckrate von 8,45·10–4 mbar·l/s. Bei 3,5 bar Überdruck dringen bereits zwei Tropfen pro Stunde durch den Leckkkanal (die Leckrate steigt auf 2,03·10–3 mbar·l/s), und bei 5 bar Überdruck gelangen in jeder Stunde drei Tropfen durch das Leck (bei einer Leckrate von 3,70·10–3 mbar·l/s).

Prüfstand des Schweizer Spezialisten für die Gasanalyse und -messung, auf dem die Spezifikationen für Kühlkreisläufe geprüft werden.

Foto: Inficon

Damit in dieser Versuchsanordnung mit Überdrücken zwischen 2 und 5 bar keinerlei Tropfen mehr durch die Kapillare dringen, darf deren Durchmesser nur noch rund 5 Mikrometer betragen. Rechnet man diese Ergebnisse aus dem Kapillarenversuch auf eine typische Wanddicke um – also auf einen Leckkanal von 2 Millimetern Länge –, ergeben sich bei einem Leckdurchmesser von 5 Mikrometern und bei Überdrücken im Bereich zwischen 2 bar und 5 bar Heliumleckraten in der Größenordnung von 10–4 mbar·l/s.

Blasen- und Druckabfall-Prüfungen nicht zuverlässig genug

Für Traktionsbatterien und die einzelnen Battery Packs, aus denen sie zusammengesetzt sind, folgt daraus: Die Grenzleckraten für die Dichtheitsprüfung an den Kühlkreisläufen in ihrem Innern muss man wenigstens im Bereich 10–4 mbar·l/s definieren. Ansonsten bestünde aufgrund des Kurzschlussrisikos Feuergefahr.

Zudem könnte ein Überhitzen der Batterie während des Betriebs oder beim Ladevorgang ihre Lebensdauer deutlich verkürzen. Bei Leckraten in der Größenordnung von 10–4 mbar·l/s oder kleiner stoßen Verfahren wie die „krude Blasenprüfung“ oder die temperaturanfällige Druckabfallprüfung an klare Grenzen. In diesen Regionen liefern nur noch prüfgasbasierte Methoden zuverlässige Ergebnisse.

Prüfgasbasierte Messmethoden sind unverzichtbar

An Traktionsbatterien kommen darum Verfahren wie die Akkumulationsmethode oder die Vakuumprüfung infrage. Auch eine (wahlweise roboterunterstützte) Schnüffellecksuche kann sinnvoll sein, um Lecks genau zu lokalisieren. Vorzüge der etwas aufwendigeren Vakuummethode sind der sehr hohe Durchsatz in der Produktionslinie und die besonders hohe Empfindlichkeit: In einer Vakuumkammer sind problemlos sogar kleinste Helium-Leckraten im Bereich von 10–8 mbar·l/s detektierbar.

Unabhängig vom gewählten Prüfgasverfahren ist es immer sinnvoll, das Prüfteil oder das Kühlsystem zu evakuieren, bevor es mit dem Prüfgas befüllt wird. Denn aus einer Kühlmittelleitung, die nicht vollständig mit Prüfgas befüllt ist, wird dieses auch nicht aus allen möglichen Leckstellen austreten können, sondern – im ungünstigsten Fall – nur die noch enthaltene Luft. Entsprechend bleiben Lecks dann unerkannt.

Oft lohnt auch die Erwägung, bei den Dichtheitstests mit verdünntem Prüfgas zu arbeiten. Gegen welche Leckrate genau zu prüfen ist, hängt dann wiederum vom Verdünnungsgrad ab. In vielen Szenarien kann auch schon die Wahl des Prüfgases Kosten reduzieren. Denn die Akkumulationsmethode und die Schnüffellecksuche lassen sich in den relevanten Leckratenbereichen von 10–4 bis 10–5 mbar·l/s – statt mit teurerem Helium – auch auf Wasserstoffbasis realisieren: mit einem unbrennbaren Gemisch aus 5 Prozent Wasserstoff und 95 Prozent Stickstoff – dem handelsüblichen Formiergas.

Das könnte Sie auch interessieren:

Wie klingt und schwingt ein E-Fahrzeug?

Automobilbranche im Umbruch – welche Strategien helfen?

Maschinenbauer und Fahrzeughersteller starten Batteriekooperation

Sandra Seitz ist Marketing Manager Automotive Leak Detection Tools bei der Inficon GmbH in Köln. Der Spezialist bietet Messtechnik, Sensortechnologie und moderne Prozesssteuerungssoftware zur Steigerung der Produktivität und Qualität anspruchsvoller Vakuumverfahren in hoch spezialisierten Branchen. Die Analyse-, Mess- und Kontrollprodukte helfen bei der Gaslecksuche zum Beispiel im Automobilbau.Foto: Inficon