Exakte Datengrundlage: Automobilwerk setzt auf Laserscanner

Der komplexe Umbau des Trägersystems in der Endmontage stand kürzlich bei einem Automobilhersteller auf der Agenda. Die Aufgabe erforderte zunächst vier Scan-Tage durch zwei Mitarbeiter, Nachtschichten an zwei Wochenenden und über 780 Scans. Die gemessene Fläche umfasst insgesamt 13.000 Quadratmeter.

Umgestaltung eines Automobilwerks: Der 3D-Scan der gesamten Produktionshalle bildete die Planungsgrundlage für die Anbauten sowie den umfangreichen Austausch der Anlagen.

Foto: iStock

Die genannten Daten sind die relevanten Fakten eines Projekts, das ein 3D-Scan-Dienstleister mithilfe von Laserscannern in einem Automobilwerk durchführte. Das Ziel des Auftraggebers lautete, eine Datengrundlage für den Umbau des Trägersystems in der Endmontage bereitzustellen.

3D-Scan war Voraussetzung für Modernisierungsmaßnahmen

Im Zuge der Transformation im Automobilbau plant ein süddeutscher Premium-Hersteller, eine neue Elektro-Autoflotte auf den Markt zu bringen. Parallel zur Einführung der dafür nötigen, komplett neuen Fahrzeuglinie soll auch das bestehende Trägersystem modernisiert beziehungsweise durch großflächige Stahlbaukonstruktionen ersetzt werden. „Und zwar mit dem Ziel, die bestehenden Montageanlagen an neue Lasten und Abmessungen anzupassen. Dabei standen drei wichtige Förderelemente für die Endmontage von Fahrzeugen im Mittelpunkt“, unterstreicht Mark Bermpohl, Geschäftsführer von 3D Scanworks. Der Dienstleister aus Köln hat Erfahrung in derartigen Projekten: „Anbauten sowie ein umfangreicher Austausch der Anlagen waren hier vorgesehen. Die Planungsgrundlage bildete ein 3D-Scan der gesamten Produktionshalle.“

Der Auftraggeber stellte hohe Anforderungen an die Messgenauigkeit und die Detailauflösung, daher kamen für die Messaufgabe nur terrestrische, positionsbasierte 3D-Laserscanner in Frage. Konkret forderte der Kunde den Einsatz des Laserscanners „RTC360“ von Leica Geosystems – da er selbst über dieses System verfügt – durch einen erfahrenen Messdienstleister.

3D-Scans der Montagehalle einschließlich der Stahlkonstruktion waren erforderlich, um Kollisionen sowie Schnittstellen zu überprüfen und problematische Bereiche zu identifizieren.

Foto: iStock/Leica Geosystems

Die erzeugte 3D-Punktwolke sollte später als strukturierter Datensatz nach Vorgabe übergeben werden und die Datengrundlage für die Umbauplanung des Trägersystems schaffen. Dabei soll das schwere und kippbare Trägersystem komplett ersetzt werden. Das bedeutet, dass die Träger, Schienen, Joche und Stationen verschrottet und neue an derselben Stelle installiert werden. Daher sind 3D-Scans des aktuellen Zustands einschließlich der Stahlkonstruktion erforderlich, um Kollisionen/Schnittstellen zu überprüfen und problematische Bereiche zu identifizieren, die eine gesteigerte Aufmerksamkeit erfordern.

Dienstleister soll Produktionsstörungen im Werk vermeiden

Im Rahmen des Auswahlprozesses sind die Angebote mehrerer Unternehmen geprüft worden. Die Entscheidung fiel schließlich auf 3D Scanworks. Für die Kölner sprachen nicht nur die beiden zur Verfügung stehenden RTC360, sondern auch die Erfahrung, Projekte dieser Größenordnung schnell und professionell umzusetzen, sowie die Flexibilität, Messungen am Wochenende und in Nachtschichten – zur Vermeidung von Produktionsstörungen im Werk – durchzuführen.

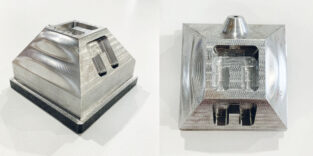

Der Kunde forderte den Einsatz des „RTC360“ von Leica Geosystems: dies ist ein terrestrischer, positionsbasierter 3DLaserscanner.

Foto: Leica Geosystems

So wurden die Messungen von zwei Mitarbeitern getrennt voneinander an zwei Wochenenden während der Nacht zwischen 22.00 Uhr und 6.00 Uhr abgearbeitet. Sie führten mehr als 780 Scans auf einer Bruttomessfläche von 13.000 m2 durch. Und das geschah immer dem Auftrag folgend, einen 3D-Scan des Gebäudes zu liefern mit allen Daten, die für die Erstellung eines digitalen Modells der Umgebung erforderlich sind. Dies ist nötig, um Details zu vermessen, neu zu positionieren und neue Anlagen zu implementieren.

3D Scanworks ist bereits seit über 20 Jahren auf dem Markt unterwegs. Das Leistungsspektrum umfasst die komplette Prozesskette vom 3D-Scan bis zum nutzbaren Datenformat. Eingesetzt wird die jeweils beste verfügbare 3D-Scan-Technologie und Software – zum Beispiel von den Firmen von GOM, Leica Geosystems, NavVis und Zeiss. Die Kundenzufriedenheit und langfristige Partnerschaften haben dabei besondere Priorität. Eine wichtige Rolle spielen zudem die langjährigen, erfahrenen Mitarbeiter.

Das digitale Modell der Produktionshalle musste in einem vorab definierten Raster erstellt werden, um Vollständigkeit zu gewährleisten.

Foto: iStock/Leica Geosystems

Für den 3D-Scan von besonderem Interesse waren die Stahlkonstruktion unter dem Dachstuhl – bis etwa zehn Meter über dem Boden – sowie die Plattformen (Wartung, Schränke) und alle Arten von Rohren (Lüftung, Wasser, Hochdruck). Zu beachten waren darüber hinaus auch die Kabelrinnen, Schränke auf dem Boden und die Säulen. Der Zugang zu den Plattformen erfolgte normalerweise über Treppen oder Leitern.

Datentechnik für eine maß- und detailgenaue digitale Abbildung

Aufbereitet wurden die Scans mit der „Cyclone“-Software von Leica. Für die Bereitstellung der 3D-Punktwolken ist dagegen das Online Tool „Cintoo“ genutzt worden. Der Auftraggeber konnte sich die Daten damit selbst herunterladen. Schließlich stellt es häufig ein Problem dar, große Datenmengen zu versenden oder diese für den Kunden zu handhaben. Über Cintoo kann er sich nach Bedarf auch Teilbereiche herunterladen.

Die Punktwolken wurden im nächsten Schritt von den zuständigen Konstrukteuren in ihre CAD-Software „Autocad Inventor“ eingelesen und weiterverarbeitet. „Durch die maß- und detailgenaue digitale Abbildung der Produktionsanlagen und Elemente der Hallenstruktur sind die Konstrukteure in der Lage, ihre Konstruktionen vorab auf den Millimeter genau zu erstellen, sodass diese später einfach in die bestehenden baulichen Strukturen eingefügt werden können. Zudem lassen sich auf diese Weise auch Einbausituationen sicher simulieren oder Störkonturen erkennen“, erklärt Mark Bermpohl. „Wir freuen uns über das gleichermaßen herausfordernde wie erfolgreiche Projekt und die große Zufriedenheit des Kunden mit den erzielten Ergebnissen. Er plant bereits ein neues Projekt mit uns.“

Das könnte Sie auch interessieren:

Wie sich Qualität als Wettbewerbsvorteil nutzen lässt

Wie gelingt die globale Marktzulassung für vernetzte Produkte?

Process Mining: Mit datengestützten Einblicken zu mehr Transparenz

Theo Drechsel arbeitet für die Agentur 4marcom + PR! in Unterschleißheim.