Wie Flexibilität Wettbewerb sichert – Produktionssysteme im Wandel

Flexibilität gilt in der Industrie längst als Schlüssel zu Effizienz und Wettbewerbsfähigkeit. Forschende der Fraunhofer-Institute IWU und IPA zeigen, wie kleine und mittlere Unternehmen ihre Produktion und Logistik an volatile Märkte anpassen können – ohne große Investitionen, aber mit strukturierten Methoden und Simulationen, die praxisnah umsetzbare Lösungen liefern.

Hochregallager für eine wesentlich effizientere Logistik.

Foto: Smarterpix / grigvovan

In der modernen Industrie ist Flexibilität kein Bonus, sondern eine Notwendigkeit. Besonders für kleine und mittlere Unternehmen (KMU) wird sie zum entscheidenden Faktor, um auf Marktschwankungen, steigende Individualisierung und kurze Produktlebenszyklen reagieren zu können. Agile Produktionssysteme helfen dabei, Prozesse und Kapazitäten schnell umzustellen.

Die Fraunhofer-Institute IWU (Werkzeugmaschinen und Umformtechnik) und IPA (Produktionstechnik und Automatisierung) haben eine Methodik entwickelt, mit der Unternehmen strukturiert und ressourcenschonend Potenziale für flexible Produktion bewerten können. Ziel ist es, Schritt für Schritt Anpassungsfähigkeit zu schaffen – auch ohne Großinvestitionen.

Bestehende Maschinen, Anlagen und Qualifikationen bleiben dabei oft nutzbar. Modulare und mobile Komponenten ermöglichen es, Produktionssysteme bedarfsgerecht zu skalieren und unterschiedliche Produkte in einer Fertigungslinie zu realisieren.

Logistik zwischen Stagnation und Aufbruch

Beispiel Reparaturwerk: Flexibilität durch Hochregallager

Klassische Produktionslinien mit fester Taktung und bandnaher Versorgung stoßen an Grenzen, wenn Variantenvielfalt und Bauteilgrößen stark variieren. Besonders Reparaturwerke sind betroffen, in denen Bauteile bis zu zwei Meter Länge oder Breite erreichen und Modelle mehrerer Generationen bearbeitet werden müssen.

Fehlende Anpassungsfähigkeit führt hier schnell zu Flächenengpässen und ineffizientem Materialfluss. Das Projektteam am Fraunhofer IWU nahm deshalb die Logistik als zentralen Ansatzpunkt und konzipierte ein automatisiertes, mehrstöckiges Hochregallager, das den Materialfluss direkt mit den Produktionsstationen verbindet.

In Siemens Plant Simulation wurden verschiedene Szenarien modelliert und Kennzahlen wie Durchsatz, Durchlaufzeiten und Auslastung der Regalbediengeräte bewertet. Die Simulation zeigte, dass ein automatisiertes Hochregallager sowohl die geforderten Leistungswerte erreicht als auch flexibel und skalierbar auf wechselnde Anforderungen reagiert. Variantenbedingte Prozessreihenfolgen wurden berücksichtigt, Leistungsparameter wie Durchsatzrate und Pufferbestände gezielt optimiert.

Das Ergebnis: Ein Logistikkonzept, das die starre Linienproduktion durch ein wandlungsfähiges System ersetzt und so Reparaturprozesse effizienter und anpassbarer macht.

Europa muss stärker in die Zukunftsfähigkeit seiner Lieferketten investieren

Beispiel Flugzeugtüren: Produktionszeit um den Faktor 20 reduziert

Auch in der Luftfahrt zeigt sich, wie neue Material- und Fertigungskonzepte Effizienz und Flexibilität erhöhen können. Die Herstellung von Flugzeugtüren erfolgt traditionell in Handarbeit und umfasst zahlreiche Arbeitsschritte, um Materialkontakt zwischen Aluminium, Titan und Duroplasten zu vermeiden.

Im Forschungsprojekt von Fraunhofer IWU, Fraunhofer LBF, Trelleborg und Airbus Helicopters wurde ein alternatives Konzept entwickelt: Anstelle der klassischen Werkstoffe kamen thermoplastische Kohlefaserverbundmaterialien (CFK) zum Einsatz, die ohne Trennlagen automatisiert verschweißt werden können.

Das Ergebnis ist eindeutig: Die Fertigungszeit für die Türstruktur sinkt von 110 auf nur vier Stunden. Ein zentraler Faktor ist die modulare Bauweise, die für unterschiedliche Flugzeugtürvarianten genutzt werden kann.

Das Projektteam standardisierte dabei Bauteile wie den Querträger, entwickelte eine vollautomatische Montagelinie und entwarf Vorrichtungen sowie Spannelemente, die für das Widerstands- und Ultraschallschweißen geeignet sind. Das IWU simulierte technische und betriebswirtschaftliche Kriterien – darunter Prozesskomplexität, Automatisierungspotenzial, Flexibilität und Gesamtanlagenverfügbarkeit. Das Fazit: Die neue Automatisierungslösung erfüllt alle Anforderungen und soll umgesetzt werden.

PPWR-Umsetzung: Viele Unternehmen überschätzen ihren Fortschritt

Beispiel AutoLog: Fahrerlose Systeme für effiziente Kommissionierung

Hohe Variantenvielfalt und große Bauteile stellen auch die innerbetriebliche Logistik vor neue Aufgaben. Besonders in der Kommissionierung stoßen starre Automatisierungslösungen an Grenzen.

Mit der Softwarelösung AutoLog, einer gemeinsamen Entwicklung des Fraunhofer IWU und der Volkswagen AG, wird die Kommissionierung dynamischer. Das System setzt auf ein „Ware-zum-Roboter“-Prinzip, bei dem fahrerlose Transportsysteme (FTS) Roboterzellen mit Anbauteilen versorgen. Ein anlagennahes Lager gewährleistet hohe Flexibilität und Variantenvielfalt.

Die Skalierung erfolgt über zusätzliche Roboterzellen und FTS-Einheiten, während der Staplerverkehr vollständig entfällt. AutoLog ermöglicht die Konfiguration und Steuerung der Zellen im Self-Service und optimiert Abläufe mit intelligenten Algorithmen.

Die virtuelle Inbetriebnahme erfolgt über eine Software-in-the-loop-Simulation in Siemens Plant Simulation, die reale Abläufe vorab testet und neue Anlagenkonfigurationen bewertet. So lassen sich Prozesse bereits in der Planungsphase absichern – ein entscheidender Vorteil für komplexe Produktionsumgebungen.

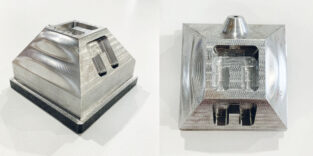

In mehreren Schritten zur flexiblen Produktion: Maßgeschneiderte Lösungen für jede Branche und Unternehmensgröße.

Foto: Fraunhofer IWU

Strukturwandel in Mittelstand und Industrie

Flexible Produktionssysteme eröffnen kleinen und mittleren Unternehmen die Chance, ihre Ressourcen effizienter zu nutzen und ihre Wettbewerbsfähigkeit langfristig zu sichern. Durch den gezielten Einsatz von Simulation, Automatisierung und modularer Technik entsteht ein neues Verständnis von Wandelbarkeit – nicht als Ausnahme, sondern als Prinzip moderner Produktion.