Zerspanungsprozesse beherrschen: Erfolgskonzepte live auf der EMO

Die Hartmetall-Werkzeugfabrik Paul Horn GmbH gilt als Technologietreiber für die Bearbeitung „zwischen den Flanken“ und weit darüber hinaus. Die VDI-Z sprach mit Geschäftsführer Markus Horn über aktuelle Entwicklungen – Teil 2 des Interviews.

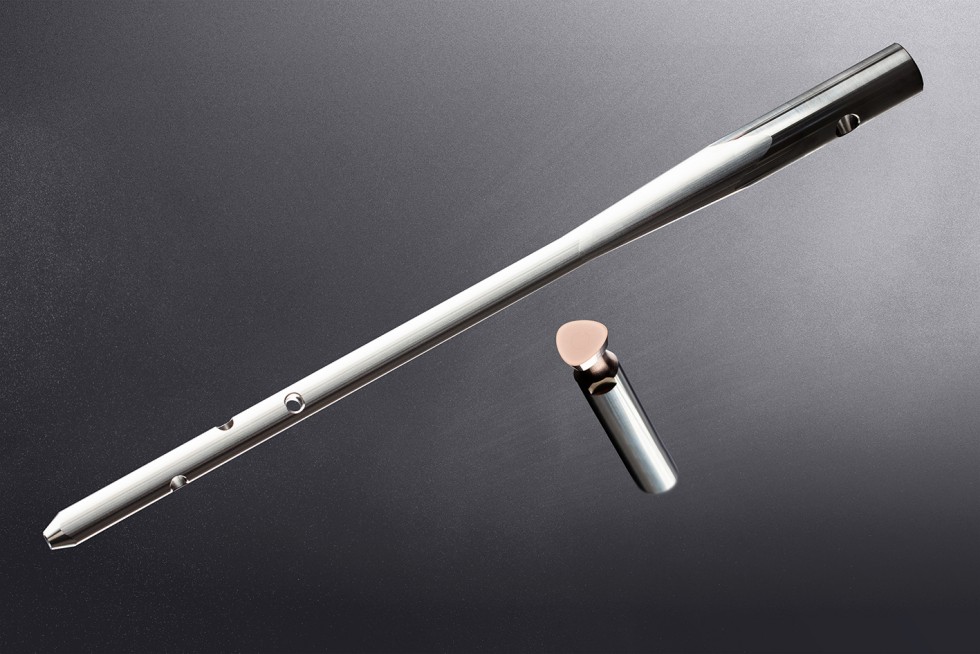

Zur Bearbeitung von schwer zerspanbaren Titanwerkstoffen wie Ti6Al4V hat Horn eine Palette von speziellen Werkzeugen entwickelt, die mit scharfen Schneiden, positivem Spanwinkel, großem Freiwinkel und polierten Schneiden den wichtigsten Problemen entgegenwirken.

Foto: Horn/Sauerrmann

VDI-Z: Gerade wurde das vom BMBF unterstützte Verbundprojekt ZykloMed abgeschlossen. Welche Rolle spielen öffentlich geförderte Projekte und Kooperationen mit Instituten sowie anderen Firmen in Ihrer Entwicklungsarbeit?

Markus Horn: Solche Projekte eröffnen die Möglichkeit, sich im Verbund Themen noch ganzheitlicher und aus verschiedenen Blickwinkeln zu widmen. Eines von drei Ergebnissen aus dem ZykloMed-Gemeinschaftsprojekt, an dem neben Horn auch die Index-Werke, Beutter Präzisions-Komponenten und das wbk (Institut für Produktionstechnik)/KIT (Karlsruher Institut für Technologie) beteiligt waren: Rotationsunrunddrehen für unrunde Außenkonturen. Dabei wird ein rotierendes unrundes Werkzeug unter Lagekopplung an einem rotierenden Werkstück entlanggeführt. Die Drehzahlen sind hierbei in ein bestimmtes Verhältnis zueinander gebracht. Die unrunde Form bildet sich dadurch innerhalb bestimmter Grenzen auf dem Bauteil ab. Das Verfahren bietet eine hochproduktive Fertigung von unrunden Außenkonturen.

Das Rotationsunrunddrehen gestattet eine hochproduktive Fertigung von unrunden Außenkonturen, beispielsweise für Bauteile der Medizintechnik.

Foto: Horn/Sauermann

Durch das drehende Werkzeug verringert sich zudem die thermische Belastung der Werkzeugschneide, was für hohe Standzeiten sorgt. Das Verfahren erlaubt außerdem die Herstellung von konischen Profilübergängen. Am Beispiel Knochennagel mit unrundem Profil wird die Tragweite sichtbar: Bisher benötige man für dessen konventionelle Herstellung 15 Minuten – mit dem neuen Prozess läuft die Fertigstellung innerhalb von nur noch zwei Minuten ab. Diese Zahl spricht meiner Meinung nach für sich und trägt zur Standortsicherung hier in Deutschland und Europa bei. Wir beteiligen uns daher auch künftig an solchen Projekten.

Das Podium anlässlich der Pressekonferez zu den Technologietagen (von links): Matthias Rommel, Markus Horn (Geschäftsführer), Andreas Vollmer (Vertriebsleitung).

Foto: Etmanski

VDI-Z: Im Fokus der Technologietage standen Prozesse, die sich aus dem optimalen Zusammenspiel von Werkzeug, Spannmittel und Maschine ergeben. Welche Zerspanprozesse lassen sich künftig noch optimieren oder ist schon alles entwickelt? Hat die Maschine oder das Werkzeug aus Ihrer Sicht dabei „die Nase vorne“?

Markus Horn: Ich denke, dass derjenige die Nase vorne hat, der den Prozess als Ganzes beherrscht. Daher kommt es häufig vor, dass sich dabei Partnerschaften bilden – zwischen Maschinenherstellern und Werkzeugherstellern – nach Bedarf ergänzt durch Spannmittel und Steuerungssoftware.

Komplexe Drehteile aus unterschiedlichen Werkstoffen wurden bei den Technologietagen live auf einer Traub-Maschine hergestellt.

Foto: Etmanski

Blicken wir auf Themen wie Wälzschälen, Polygondrehen oder Speedforming wird schnell klar, wie viel Potential und neue Möglichkeiten hier noch geschaffen werden können. Dabei muss die Grundidee nicht immer neu sein – jedoch bekommen wir zum Beispiel durch synchronisierte Spindeln erst jetzt die Möglichkeit, diese Ideen umzusetzen. Und wir haben auch hier noch einiges vor uns. Aktuellstes Beispiel ist das bereits erwähnte Gemeinschaftsprojekt ZykloMed zur wirtschaftlich optimierten Herstellung von Knochenschrauben und Knochennägeln.

VDI-Z: Welche Rolle kommt neuen Beschichtungstechnologien zu, beziehungsweise der Geometrie oder dem Substrat?

Markus Horn: Aus meiner Sicht spielt das eine große Rolle. Vor allem, wenn man, wie in der Frage richtig formuliert, Beschichtung, Geometrie und Substrat aufeinander und auf den Anwendungsfall abstimmt. Wir haben einen eigenen F&E-Bereich für das Thema Beschichtung und entsprechend eigene leistungsfähige und hoch genaue Schichten entwickelt. Durch unsere Inhouse-Beschichtungsabteilung sowie unserer Analysezentrum sind wir hier zukunftsfähig aufgestellt.

Die Zerspanwerkzeuge werden in Tübingen bereits seit 2015 Inhouse mit „HiPIMS“ (High Power Impulse Magnetron Sputtering)-Hochleistungsschichten versehen. Kürzlich wurde das eigene Beschichtungszentrum mit sieben neuen „CC800“-HiPIMS-Anlagen erweitert,

Foto: Etmanski

VDI-Z: Wie beurteilen Sie Technologie-Restriktionen durch die Politik, zum Beispiel beim Thema Verbrennungsmotor? Planen Sie, F&E-Kapazitäten ins technologieoffenere Ausland zu verlagern?

Markus Horn: Aktuell nicht. Jedoch plädiere ich dafür, dass die Politik nur den Rahmen vorgibt und die Umsetzung sowie die Lösungsansätze in den Unternehmen entwickelt werden. Da wurde für mich eine Grenze überschritten, die uns im weltweiten Wettbewerb Nachteile verschafft. Verbote sind meines Erachtens keine Lösung. Technologieoffenheit sollte für unsere Politik eine Maxime sein.

VDI-Z: Ist das Thema Fachkräftemangel bei Horn ein Thema? Wie können Sie gegensteuern?

Markus Horn: Wir sind in der glücklichen Lage, dass wir zurzeit noch genug Fachkräfte bekommen – und dass sogar in der strukturstarken Region Großraum Stuttgart/Reutlingen/Tübingen. Dennoch merken auch wir einen Rückgang an Bewerbungen, vor allem im Bereich Facharbeiter. Wir begegnen dieser Entwicklung mit verstärktem HR (Human Resources)-Marketing und vor allem unserer eigenen Ausbildung, sowohl im gewerblichen, kaufmännischen als auch im akademischen Bereich.

In seiner Ausbildungsoffensive bietet Horn seinen Azubis ein attraktives Arbeitsumfeld. Im Projekt „Beetle“ ging es um das Tuning – und die Aufgaben erstreckten sich von der Erstellung des Projektplans über das Aufstellen eines Budgets bis hin zu Verhandlungen mit Lieferanten.

Foto: Etmanski

Neben Industriemechanikern bilden wir mittlerweile auch technische Produktdesigner, Elektriker, Maschinenbauingenieure und Industriekaufleute aus, um nur einige zu nennen.

VDI-Z: An welchen Neuheiten wird gerade gearbeitet – was dürfen wir auf der bevorstehenden EMO in Hannover erwarten?

Markus Horn: Wir arbeiten in vielen Bereichen an den Themen Geometrie. Spruchreif im Hinblick auf die EMO ist bereits heute beispielsweise unsere neue gedämpfte Bohrstange, die sich auf die auftretenden Schwingungsamplituden beim Stechdrehen von Innengeometrien bei ungünstigen Längen-/Durchmesserverhältnissen einstellen lässt. Auf der EMO zeigen wir Prozesse und Lösungen live auf zwei Maschinen unter Span.

Bei den Technologietagen konnten die Besucher die Werkzeuge live auf den Maschinen erleben – dies wird auch auf der anstehenden Messe EMO wieder so sein.

Foto: Etmanski

Darüber hinaus wird ein breiter Auszug aus unserem Präzisionswerkzeugspektrum zu sehen sein, mit dem wir unterschiedlichste Anforderungen unserer Kunden und Interessenten lösen können. Dazu kommen unsere Neuheiten, die im September ihre Premiere feiern. Direkt an die Leser der VDI-Z gerichtet: Kommen Sie zur EMO und dort zu Horn (in Halle 5, Stand A54) – es lohnt sich.

Herr Horn, wir danken Ihnen vielmals für das Gespräch und die spannenden Einblicke.

Das Interview wurde geführt von Birgit Etmanski.

Das könnte Sie auch interessieren: