Schweißprozesse in der Fahrzeugproduktion optimieren

Bei der Serienfertigung von Fahrzeugteilen aus Aluminium lässt sich die beim Produktionsstart erforderliche Schweißqualität nun schon vorab sichern. Automobilzulieferer bestätigen die Praxistauglichkeit und den Erfolg – schon das erste Werkstück kann überzeugen.

Sicherheit schon vor dem Serienstart: Magna-Teamleiter Felix Pfaffendorf bei Probeschweißungen zur vorgelagerten Parameter-Definition und der Entwicklung von Schweißprogramm-Masterkurven.

Foto: Magna International Stanztechnik

Mit dem neuartigen Ansatz lassen sich zukünftig zahlreiche fügetechnische Aufgaben erleichtern, die in der Fahrzeugproduktion anfallen: Dies sind zum Beispiel Schweißprozesse bei Pkw-Karosserieteilen, Lkw-Kabinen und -Aufbauten, aber auch Containern oder Schienenfahrzeug-Komponenten. Dies möglich machen schweißzangenunabhängige, adaptive Master-Schweißprogramme, die sich schon vor dem Aufbau der Produktionslinien erstellen lassen. Bei Stahl traditionell bereits bewährt, ist die Methode nun als Teil des Schweißsystems „AluSpatz+“ erstmals auch für das Widerstandspunktschweißen (WPS) von Walzblechen, Strangpress- und Gussbauteilen aus Aluminium verfügbar.

Bei Zulieferern der Autoindustrie erfolgreich in der Erprobung

Die patentgeschützte WPS-Komplettlösung zur automatisierten Fertigung von Karosseriebauteilen mit Schweißrobotern wird bereits durch Tier1-Zulieferer von OEM (Original Equipment Manufacturer) wie VW, Daimler, Audi oder JLR genutzt. Sie fertigen damit Türen und andere Anhänge, Verstärkungsteile, aber auch sicherheitsrelevante Strukturelemente. Auch neue Generationen von Elektrofahrzeugen stehen schon im Fokus: Vergleichstests zur Korrosionssicherheit und Dichtigkeit punktgeschweißter Fügeverbindungen erbrachten jüngst sehr positive Ergebnisse, die zum Beispiel für die Fertigung von Batteriekästen relevant sind.

Neben Pkw-Strukturteilen gehört die Serienproduktion von Containern, andere Nutzfahrzeug-Aufbauten, Verkleidungen und Dachstrukturen von Schienenfahrzeugen oder Flugzeugkomponenten aus Aluminium: Auch in diesen Anwendungsfeldern lassen sich deutliche Zeit- und Kostenvorteile erschließen. Traditionell werden hier Verbindungen mit Nieten genutzt, deren Stückkosten jedoch drastisch über jenen eines Schweißpunkts liegen; die Nieten müssen zudem stetig zugeführt werden. Die Qualitätsprüfung ist kompliziert, Korrosion ist häufig die Folge. Erste Produzenten setzen deshalb auch hier bereits auf Alu-WPS.

20.000 Schweißpunkte ohne Kappenwechsel

Bei der Suche nach einer prozesssicheren, robusten Lösung hat das Traditionsunternehmen Matuschek aus Alsdorf – ein seit 1985 familiengeführter Betrieb, der hochwertige Systemkomponenten für das Widerstandsschweißen entwickelt und herstellt – diverse Ansätze getestet. Darunter waren auch Metallfolien zwischen Elektrodenkappe und Werkstoff oder Ringprojektionen auf den Elektrodenkappen. Jedoch wurden die Varianten als untauglich für die Serienproduktion verworfen. Die jetzt selbst entwickelte Lösung sichert Robustheit und Präzision durch einen „Dreiklang“ aus innovativer Hardware, neuartigem Schweißkappenhandling und adaptiver Prozesssteuerung.

Keine Schweißspritzer, kein Kleben, gesicherte Qualität: Aluminium-Punktschweißen eines Unterbodens beim Zulieferer Snop in Gent in Belgien.

Foto: G. Hau/Matuschek Messtechnik

Ein Kernelement ist eine Servo-Schweißzange, deren Elektrodenkappen aus Standard-Kupferlegierungen über eine Kugeloberfläche mit separat einstellbarem Radius und definierter Rauigkeit verfügen. Die Oberfläche wird ohne Produktionsunterbrechung und nur bedarfsabhängig von einer festen Schleifeinheit – dreidimensional oszillierend in Form und Struktur – konstant gehalten sowie gereinigt. Damit sinkt der Kappenverschleiß drastisch. Dies hat sich unter anderem beim Fügen des Unterbodens eines Elektro-Pkw der Premiumklasse beim Zulieferer Snop in Gent/Belgien bestätigt: Fast 50 Schweißpunkte verbinden in diesem Anwendungsfall zwei verschieden dicke Aluminium-Bleche.

„Anfangs haben wir die Kappen nach jedem Bauteil bearbeitet, inzwischen sind wir schon bei drei Teilen“, sagt Snop-Schweißexperte Pascal Demey. Und die Möglichkeiten seien noch längst nicht ausgeschöpft. Bei Laborversuchen für den Automobilbauer Jaguar Landrover (UK) konnten sogar 960 Schweißpunkte ohne Bearbeitung der Elektrodenkappen mit nur unmerklichem Verschleiß gesetzt werden. Unter Praxisbedingungen sind damit – bei Standard-Elektrodenkappen und -material nach ISO 5821 – Zyklen von circa 20.000 Schweißpunkten ohne Kappenwechsel real. Dies entspricht einer Steigerung um den Faktor 20 bis 30. Auch Anhaftungen der Elektrodenkappen am Blech, die dessen Oberfläche sowie die Kappen selbst „ruinieren“, sind beim AluSpatz+ von Matuschek Meßtechnik passé. Form, Struktur und hohe Wärme- und elektrische Leitfähigkeit der Kappen verhindern ein Aufschmelzen des Werkstoffs.

In Echtzeit: Adaptive Regelung und Qualitätsüberwachung

Neben dieser Verringerung des Wartungs- und Nachbearbeitungsaufwands sieht Snop-Mitarbeiter Demey die Stärken des Systems in der Konstruktion der Schweißzange sowie der einfach zu bedienenden Software – mit ihrem Tool zur effizienten Analyse der Schweißdaten. Alle Komponenten wirkten so schnell und präzise zusammen, dass es tatsächlich eine Freude sei, damit zu arbeiten.

Die adaptive Regelung des nach Angaben von Philipp Matuschek, Geschäftsführer des Familienunternehmens aus Alsdorf, „welt-ersten Systems für eine dauerhaft qualitätssichere Serienanwendung“, gewährleistet die Robustheit des Schweißprozesses sowie die Qualität und Präzision der Verbindungen. Dazu nutzt es eigenentwickelte Algorithmen. Durchgängig werden die Einflussfaktoren Strom, Kraft und Zeit kontrolliert und Störgrößen wie Blech-Aufsprünge oder Elektrodenschiefstellungen sicher erkannt. Schwierige Schweißverhältnisse, etwa an Rändern oder Kanten, lassen sich zuverlässig kompensieren.

Bei schwankenden Prozessbedingungen greift die Lösung in Echtzeit ausgleichend ein. Sie neutralisiert auch Nebenschlusspfade des Schweißstroms, Mengenvariationen von Struktur-Kleb- und Dichtstoffen oder die unterschiedliche Leitfähigkeit von Knet- und Gusslegierungen bei Aluminium-Mischverbindungen der 5000er bis 7000er Klassen. Sollte eine erfolgreiche Schweißung – etwa wegen einer Anlagenstörung – unmöglich sein, meldet die Qualitätsüberwachung des AluSpatz+ dies sofort an die übergeordnete SPS. Fehlerhafte Bauteile können so automatisch markiert und ausgeschleust werden.

Kein Aufschmelzen, kein Kleben: Schweißpunkt-Oberflächen auf einem Aluminium-Probeblech bei Magna.

Foto: F. Pfaffendorf/Magna International Stanztechnik

Großer Vorteil: es gibt keine Spritzer mehr

Zusatzaufwand durch Schweißspritzer, die als Folge falsch eingestellter Parameter oder nicht adaptiver Prozessführung auftreten, sind nun ebenfalls weitgehend ausgeschlossen: In der Serienproduktion strukturrelevanter Sitzquerträger mit Gesamtblechdicken von über 8 Millimetern für Jaguar Landrover liegt ihre Häufigkeit stetig unter einem Prozent, bei Snop sogar unter einem Promille.

„Eine Kombination aus adaptiver Prozessregelung und integriertem Qualitätsüberwachungstool, die die hohe Sensitivität des Werkstoffs gegenüber Störgrößen neutralisiert, gab es nach meiner Kenntnis beim Widerstandspunktschweißen von Aluminium bislang nicht“, sagt Alexander Dumpies, Fachbereichsleiter Pressschweißen des Branchen-Forschungsinstituts SLV in Halle/S. Auch der Einsatz eines oszillierenden Schleifkopfes zur Überwindung der prozessstörenden Oxidschicht sei technologisch naheliegend, zuvor aber in der Serienfertigung nicht praxiswirksam umgesetzt worden.

Ganz neu: Zeitgewinn durch Programmbibliothek

Als jüngste Ergänzung kann nun jeder Anwender mit nur einer Test- oder Laboranlage aus Steuerung, Roboter, Schweißzange und E-Kappenfräser zeitlich vorgelagert eine Bibliothek zangenunabhängiger adaptiver Master-Schweißprogramme – inklusive einer Qualitätsüberwachung für eine Produktionslinie, ein komplettes Werk oder mehrere Produktionsstätten – weltweit anlegen und pflegen.

Das Prinzip bewährte sich aktuell auch in Vorfertigung und der Nullserie eines Bodengruppenelements für einen vollelektrischen Transporter von VW beim Zulieferer Magna in Salzgitter. „Wir nutzen unsere Master-Datenbank, um auf einer Zange einen Parametersatz zu entwickeln und auf eine zweite Zange zu überspielen“, sagt Felix Pfaffendorf. Zusätzlich lägen die Daten für die Nutzung bei gleichen Materialparametern in anderen Werken des Unternehmens auf einem Server bereit. „Das bringt deutlichen Zeitgewinn und erleichtert die Arbeit erheblich“, so der Teamleiter Prozesstechnik.

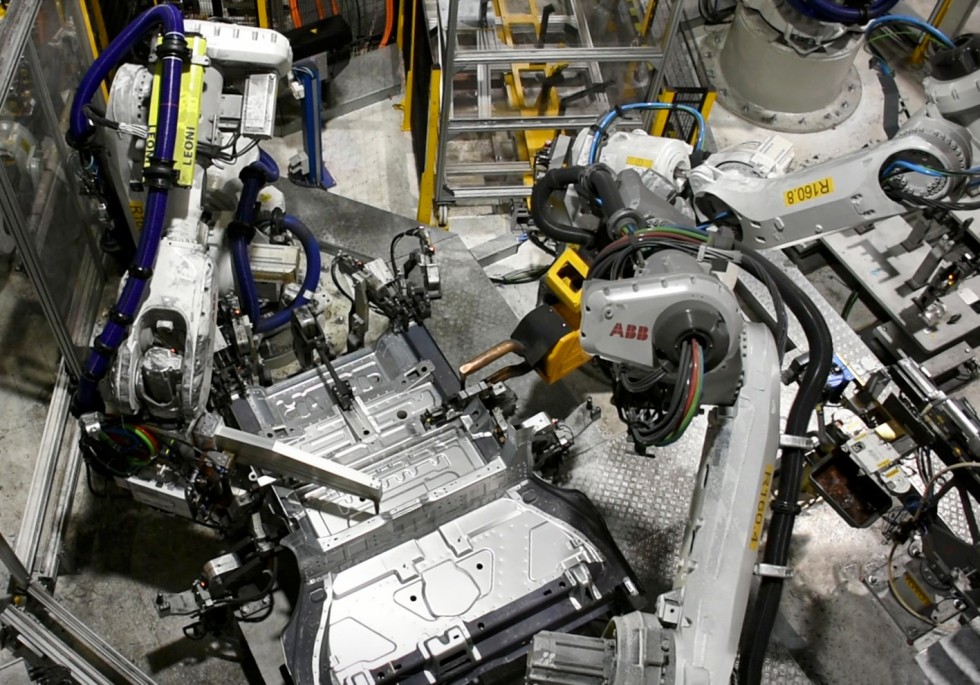

Ab Werkstück 1 sofort Normqualität: Industrieroboter mit Widerstandsschweißzange des Alsdorfer Familienunternehmens beim Automobilzulieferer Magna in Salzgitter.

Foto: G. Hau/Matuschek Messtechnik

Mit der Spatz-Software ließen sich die nötigen Masterdaten und -kurven recht simpel erstellen. Das Ergebnis entspreche fast Plug & Play – man könne mit dem Roboter an das Bauteil heranfahren und sofort produzieren. Statt der üblicherweise bis zu zehn unbrauchbaren Teile bis zur Ermittlung des idealen Parameter-Satzes hat laut Schweißfachingenieur Pfaffendorf „schon das zweite Werkstück Serienqualität“. Bei allen Vorbereitungsläufen für den Start der neuen Produktion seien auch keinerlei Schweißspritzer aufgetreten. Einen „Riesen-Vorteil“ bringe obendrein die integrierte Qualitätskontrolle des Systems: Zerstörerische Prüfungen hätten bewiesen, dass es sichere Erkenntnisse zur Qualität jedes einzelnen Schweißpunktes liefere. Der Prüfaufwand verringere sich damit „um ein Vielfaches“.

Nach zerstörender Prüfung: Ausgeknüpftes Probeblech für die Korrelation der Stromstärke zum Schweißpunktdurchmesser.

Foto: F. Pfaffendorf/Magna International Stanztechnik

Pascal Demey pflichtet bei: „Es ist erstaunlich, wie schnell das System es möglich macht, die volle Produktion mit einer Qualität zu fahren, die allen OEM-Qualitätsspezifikationen entspricht.“ Sein Fazit: „Know-how, Erfahrung und das stetige intensive Streben des Matuschek-Teams nach Verbesserung machen für mich den Unterschied zwischen einer guten Lösung und dem derzeit besten Aluminium-Punktschweißsystem auf dem Markt aus.“

Das könnte Sie auch interessieren:

Nachhaltige Lösungen aus Aluminium für den Automobilbau

Gerolf Päckert arbeitet als Fachjournalist für die Agentur Checkpoint Media aus Berlin.