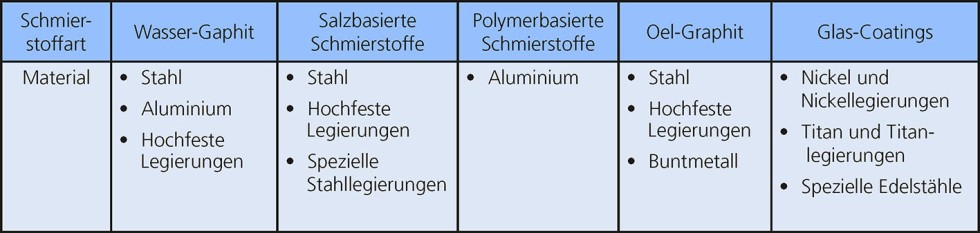

Schmierstoffe für Schmiedeteile in Perfektion

Schmieden ist das spanlose Umformen von Metallen zwischen zwei Werkzeugen. Schmierstoffe leisten dabei einen wichtigen Beitrag zum Schutz der Anlagentechnik und der Qualität der entstehenden Bauteile. Doch welcher ist der richtige?

Beim Schmieden von Kurbelwellen sind "schwarze Schmierstoffe" genau die richtige Wahl.

Foto: shutterstock

Das Schmieden ist das älteste Umformverfahren der Menschheit und wird seit mehr als 8.000 Jahren betrieben. Als Schmieden wird das Druckumformen von Metallen oder Legierungen zwischen zwei Werkzeugen unter örtlicher Änderung der Querschnittsform bezeichnet. Es läuft spanlos ab. Die Temperatur liegt je nach Werkstoff und Prozess zwischen 950 Grad Celsius und 1250 Grad Celsius. Mit dem industriellen Schmieden werden zum Beispiel Bauteile für den Maschinen- und Anlagenbau sowie den Fahrzeug-, Flugzeug- und Schiffbau hergestellt. Es ist ein wichtiger Wirtschaftszweig in Deutschland.

Warum gibt es Schmierstoffe beim Schmieden?

Auf diese Frage hat jeder Mitarbeiter in der Wertschöpfungskette des Schmiedens eine andere Antwort und dennoch haben sie alle eines gemeinsam: alle Antworten sind richtig. Die Vorteile für die Verwendung eines Schmiermittels bei diesem Fertigungsprozess reichen von reduziertem Verschleiß der Presse über die Oberflächenbeschaffenheit des geschmiedeten Produkts bis hin zur Kosteneinsparung durch eine längere Standzeit des Gesenks.

Im Detail werden die Vorteile noch deutlicher: Durch eine verringerte Reibung kann die Presskraft geringer eingestellt werden, wodurch es zu einer Entlastung der Maschine und ihrer Bauteile kommt. Mit einer verbesserten Gleitwirkung des Materials im Gesenk werden Abnutzung und kleine Risse zeitlich hinausgezögert. Dies verlängert nicht nur die Standzeiten, auch die Oberflächenqualität der Bauteile verbessert sich im Laufe des Lebenszyklus eines Gesenks. Nicht zuletzt ist es auch möglich, schwer fließende Legierungen, die z. B. Chrom, Nickel oder Titan enthalten, in einem Schmiedeprozess so formen zu können, dass alle Ecken und Formen des fertigen Bauteils auch wirklich ausgefüllt sind. Man kann also eines mit großer Sicherheit sagen: Ohne Schmiermittel kann im Gesenk nicht geschmiedet werden.

Welche Eigenschaften muss ein geeigneter Schmierstoff mitbringen?

Die Kriterien, die ein Schmierstoff benötigt, um zum Schmieden geeignet zu sein, sind zahlreich. Vorrangig zu nennen sind eine gute Gleitwirkung, exzellente Trenneigenschaften, sowie eine dem Prozess entsprechende Temperaturbeständigkeit. Neben der Tatsache, dass ein reibungsloser Produktionsablauf sichergestellt sein muss, sollte auch das Wohl der Mitarbeiter und der Umwelt betrachtet werden. Doch welche Arten von Schmiermitteln gibt es beim Schmieden? Um die Auswahl des geeigneten Hilfsmittels besser unterteilen zu können, kategorisiert man die Schmiermittel grob in drei Gruppen: 1. Coatings, 2. Schwarze Produkte 3. Weiße Produkte.

Coatings

Unter Coatings versteht man Schutzfilme, welche die Oberfläche der Legierungen versiegeln. Die geschlossene Schutzschicht verringert eine Heißgaskorrosion, wodurch die Oberflächengüte des gefertigten Bauteils verbessert wird. Zudem wird die Wärme besser im Bauteil gehalten, die Abkühlung beim Transport zwischen Ofen und Presse wird dadurch gehemmt. Die „Glass Coating“-Reihe von oelheld findet ihre Anwendung am häufigsten in der Luftfahrttechnik. Das Glas schützt die hierbei vornehmlich genutzten Titan- oder Nickellegierungen vor dem reaktiven Sauerstoff und nach dem Schmieden wird eine saubere und vor allem defektfreie Oberfläche gewährleistet.

Unter „Coatings“ werden Schutzfilme verstanden, welche die Oberfläche der Legierungen versiegeln, so wie bei diesen Turbinenschafeln.

Foto: shutterstock

Die Auftragung der Glass Coatings auf die Werkstücke erfolgt durch Pinseln, Sprühen oder sogar durch ein elektrostatisches Auftrageverfahren. Die Schichtdicke des aufgetragenen Glass Coatings kann der Anwender auf den jeweiligen Prozess selbst abstimmen, indem das Produkt mit Wasser auf die geeignete Konsistenz vor Ort verdünnt wird.

Schwarze Produkte

Die schwarzen Produkte erhalten ihre Farbe durch den enthaltenen Graphit. Dieser von Natur aus schwarze Feststoff hat hervorragende Eigenschaften, die ihn für Schmierstoffe wertvoll machen. Diese sind neben einer guten Schmierwirkung, auch eine herausragende Trennleistung. Bei graphithaltigen Schmierstoffen kann die Trägerflüssigkeit variiert werden;, es gibt sowohl wasser- als auch ölbasierte Produkte.

- Wasser-Graphit: Mit dem eingesetzten Wasser werden damit in Berührung kommende Teile gekühlt, was das Gesenk vor Überhitzung bewahrt. Diese Produkte sind vor Ort mit Wasser mischbar, womit der Anwender seine individuell geeignete Konzentration anmischen kann.

- Öl-Graphit: Die Vorteile des Graphits sind auch bei ölbasierten Produkten vorhanden. Zudem wird die Maschine vor Korrosion geschützt. Je nach Anforderung sind Produkte mit unterschiedlicher Viskosität erhältlich.

- Hybride: Die Erfahrung in der Praxis hat gezeigt, dass ein Bedarf nach Schmierstoffen besteht, welche sowohl Prozesse mit, als auch ohne Graphit abdecken können. Diese Produkte werden im Portfolio von oelheld „Hybride“ genannt.

Die Tatsache, dass der Umformgrad der produzierten Teile variiert, ist oft der Grund dafür, mehrere Schmierstoffe zu verwenden. Hybride sind Schmierstoffe, welche die Vorteile der graphitfreien und der graphithaltigen Schmierstoffe vereinen. Geeignet sind diese darum vor allem für Schmiedebetriebe mit einem breiten Produktspektrum. Hybride können so abgestimmt werden, dass durch deren Einführung in die Produktion ein Schmierstoff für alle Schmiedeprozesse nutzbar ist. So wird gewährleistet, dass alle Bauteile mit nur einem Medium geschmiert werden können. Dies hilft nicht nur den Mitarbeitern, da es nur noch ein Produkt auf Lager gibt, sondern reduziert auch Kosten hinsichtlich der Lagerhaltung und der Bestellverfahren. Zudem werden durch einen geringeren Anteil von Graphit in Hybriden weniger Partikel in der Umluft, der Peripherie der Presse und auf der Oberfläche der Bauteile zurückbleiben.

Weiße Produkte

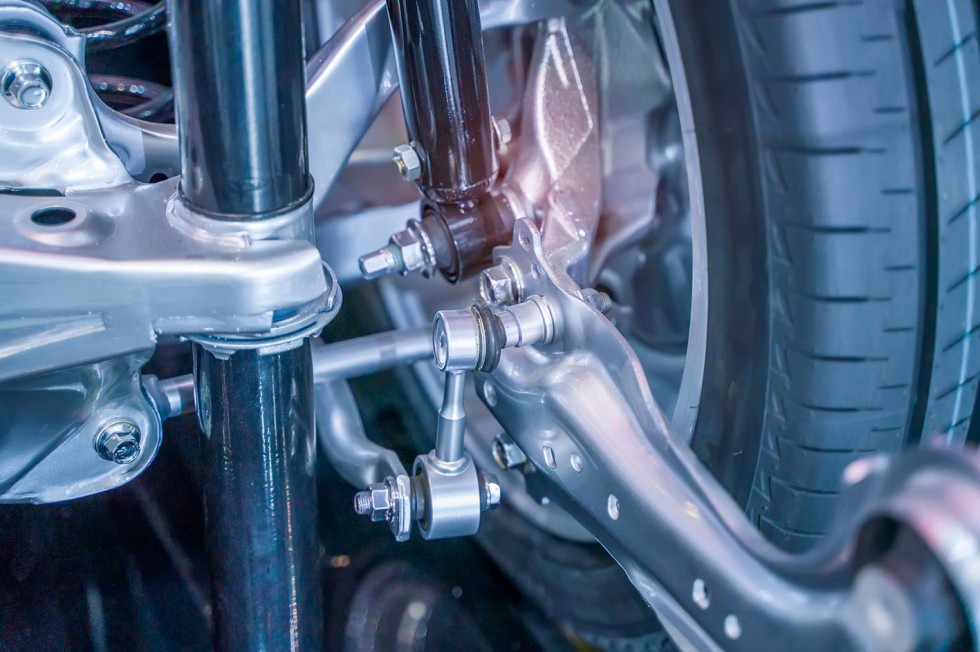

Viele Schmiedebetriebe sind gewillt, Graphit aus der Produktion zu „entfernen“ und weißen Produkten eine Chance zu geben. Weiße Produkte sind einsetzbar für Stahl und Stahllegierungen, Aluminium, Titan und Titanlegierungen sowie Nickel und Nickellegierungen. Die Vorteile „weißer Schmierstoffe“ sind vor allem die sauberere Produktion und ein geringerer Nachbearbeitungsaufwand durch sauberere Oberflächen. Dabei ist eine nahezu identische Schmiereigenschaft im Vergleich zu Graphitprodukten gewährleistet. Die Art der Produkte variiert, je nach verwendetem Material und Anwendung. Im Einzelnen gibt es folgende Varianten:

Die Vorteile „weißer Schmierstoffe“ sind vor allem die Sauberkeit in der Produktion und ein geringerer Nachbearbeitungsaufwand – zum Beispiel beim gezeigten Schwenklager/Achsschenkel.

Foto: shutterstock

- Transparente Schmierstoffe: Die auf Wasser basierenden transparenten Schmierstoffe bilden im Gesenk einen weißen Trennfilm. Sie sind pigmentfrei und sehr gut mit Wasser mischbar. Sie lassen sich dadurch mittels Sprühautomaten oder auch manuell gut dosiert auftragen. Die enthaltenen Inhaltsstoffe sorgen für eine gute Benetzung im Gesenk. Durch die exzellente Treib- und Trennwirkung in einem breiten Temperaturbereich ist der Schmierstoff bestens geeignet für anspruchsvolle Warm- und Halbwarmumformungen.

- Weiße Schmierstoffe: Speziell für die Warmumformung von Aluminium gibt es weiße synthetische Schmiermittel auf Wasserbasis. Diese können vom Kunden auf die jeweils benötigte Einsatzkonzentration verdünnt werden und danach mit allen gängigen Sprühanlagen und Handsprühpistolen aufgetragen werden.

- Umlaufschmierstoffe: Für das Hochgeschwindigkeitsschmieden auf Hatebur-Anlagen stehen spezielle transparente Fluide zur Verfügung. Sie sind sehr gut mit Wasser mischbar und ergeben farblose Lösungen. Eine gute Benetzung der Bauteile wird durch die sehr geringe Schaumbildung gewährleistet.

130 Jahre Tradition – langjährig gewachsene Expertise

Die Firma oelheld aus Stuttgart ist ein mittelständisches Unternehmen, welches auf mehr als 130 Jahre Tradition und Erfahrung zurückblickt. Seit der Gründung im Jahr 1887 durch Carl Christian Held hat sich das Unternehmen zum etablierten Spezialisten für Schmierstoffe entwickelt. Partnerschaft, Forschung und „Human Technology“ sind als Werte gewachsen und bilden eine Tradition, auf die die Mitarbeitenden stolz sind.

Zahlreiche Maschinenhersteller und Hochschulen entwickeln mit oelheld zusammen Produkte, die speziell auf die Bedürfnisse ihrer Maschinen zugeschnitten sind. Diese Zusammenarbeit gestattet es, intensiv auf die spezifischen Anforderungen der Kunden einzugehen und bestehende Fluids an unterschiedlichste Fertigungsprozesse anzupassen. Die Laboratorien, die mit modernsten Analysegeräten und zahlreichen Prüfständen ausgerüstet sind, garantieren aktuelle Standards. Der Schmierstoff-Spezialist setzt bei der Produktion seiner Produkte auf energiesparende Anlagen, um stets auf dem neusten Stand der Technik zu sein. Darüber hinaus wird kontinuierlich daran gearbeitet, die Produktionsverfahren und Prozesse zu optimieren, um nachhaltig zu produzieren und Ressourcen einzusparen.

Das könnte Sie auch interessieren:

Vorausschauende Überwachung von Schmiedeprozessen

Dauerlauf statt Spindelstillstand im CNC-Maschinenpark

KI-unterstützte Qualitätsprüfung an Blechen verhindert Ausschuss