Nachhaltige Reinigung und Präparation mittels CO2-Strahlen

In der Fertigungstechnik lautet aktuell die Devise, innovative Wege für mehr Nachhaltigkeit zu entdecken und umzusetzen. Für industrielle Reinigungsprozesse ist das CO2-Strahlen auf dem Vormarsch – im Beitrag wird beschrieben, warum.

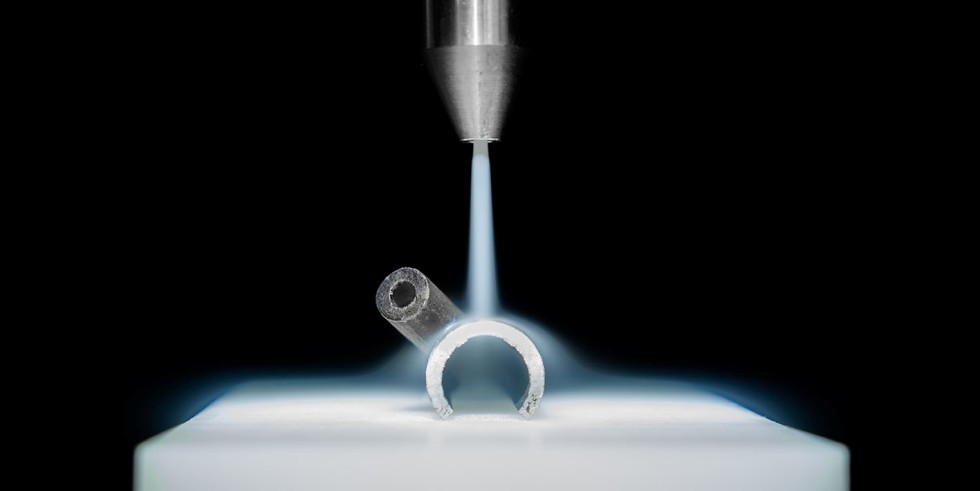

Reinigen einer dreidimensionalen Geometrie mittels CO2-Schneestrahlen: Im Gegensatz zu gängigen Methoden zeichnet sich dieses Reinigungsverfahren als rückstandsfrei aus.

Foto: Fraunhofer IPK / IWF

Die Industrielle Reinigung beeinflusst die gesamte Fertigungs- und Produktionsbranche erheblich und nimmt daher einen hohen technologischen sowie wirtschaftlichen Stellenwert ein. Bereits in der DIN 8592 ist die Reinigung als: „…das Beseitigen von unerwünschten Stoffen bis zu einem erforderlichen, vereinbarten oder möglichen Grad…“ definiert. Basierend auf dieser Definition wurden eine Vielzahl an Reinigungsverfahren entwickelt und etabliert, die genau auf den Bauteilwerkstoff und die vorhandene Verunreinigung sowie den erforderlichen bzw. wirtschaftlich günstigsten Grad abgestimmt sind.

Spülbäder sind aufwendig und unökologisch

Industriell hat sich der Einsatz von Spülbädern für eine Vielzahl von Anwendungen durchgesetzt. Je nach Verunreinigungsart wird ein separates Spülbad durchlaufen, sowie zusätzliche Spülbäder, um die Reinigungsrückstände zuverlässig von der Bauteiloberfläche zu entfernen. Des Weiteren werden einerseits hoch konzentrierte Zusammensetzungen verwendet, um die Reinigung der Bauteile sicherzustellen, und andererseits müssen große Menge an Chemikalien entsorgt werden. Als Alternative zu chemischen Reinigungsverfahren kann das rückstandsfreie Reinigen mittels CO2-Schneestrahlen angesehen werden.

In der öffentlichen Diskussion sowie in der Wahrnehmung steht die Freisetzung von CO2 und deren Einfluss auf die Atmosphäre sowie das Klima im Vordergrund. Gleichzeitig erhält die Tatsache, dass CO2 auch als vielseitiger Wertstoff genutzt werden kann, oft wenig Aufmerksamkeit [1; 2]. So bietet CO2 im Bereich der industriellen Fertigung sein größtes Entwicklungspotenzial als Reinigungsmedium in der industriellen Reinigung.

Alternativen für eine nachhaltigere Zukunft

Durch die Nutzung des innerhalb der chemischen Industrie als Abfallprodukt anfallenden CO2, sowie der daraus resultierende Kaskadennutzung, wird nicht direkt CO2 eingespart, jedoch wird auch kein neues produziert. Unter Berücksichtigung des Einsparpotenzials von zusätzlichen Roh- und Wertstoffen sowie der Möglichkeit, Emissionen in Atmosphäre und Frischwasser zu verringern und Schutzmaßnahmen für Mensch und Umwelt überflüssig werden zu lassen, wird das Potenzial der Weiterverwendung des Abfallprodukts CO2 als Reinigungsmedium ersichtlich [3]. Im Hinblick auf den ökologischen Aspekt bietet die Reinigung mit CO2 – durch den Verzicht auf Wasser und chemische Zusätze – Möglichkeiten, die Nachhaltigkeitsziele der Vereinten Nationen (UN) sowie die Restriktionen der Europäischen Union (EU) zu erfüllen.

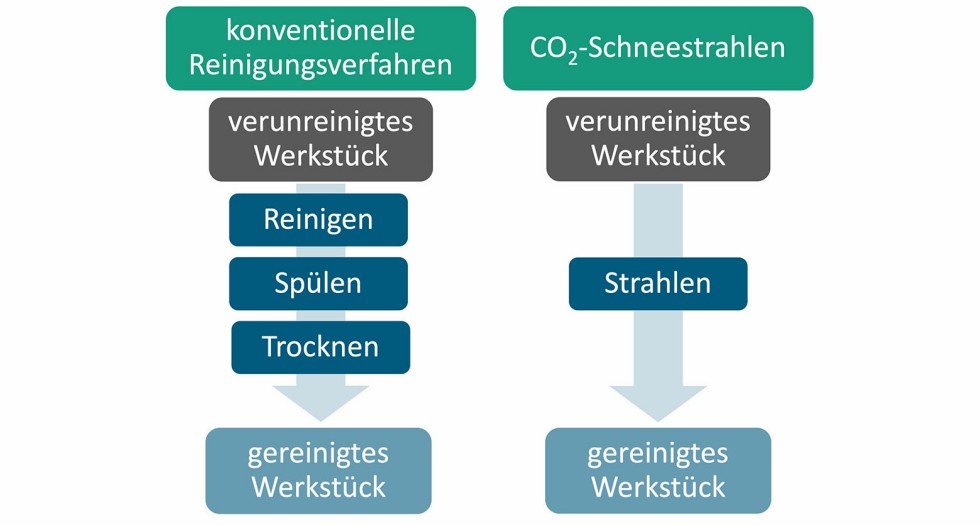

Reinigen ohne Spülen oder Trocknen

Aufgrund der Eigenschaft des festen CO2, bei Umgebungsbedingungen zu sublimieren, zeichnet sich dieses Reinigungsverfahren als rückstandsfrei aus. Dadurch entfällt die Notwendigkeit nachgelagerter und oft energieintensiver Spül- und Trocknungsprozesse für die gereinigten Bauteile, wie in Bild 1 zu sehen. Dieser Aspekt trägt nicht nur zur Effizienz der Reinigung bei, sondern reduziert auch den Energieverbrauch und minimiert zusätzliche Produktionskosten. CO2-Schneestrahlen zeichnet sich durch seine hohe Effizienz und schonende Reinigungseigenschaften aus. Der Einsatz von CO2 in diesem Zustand ermöglicht selbst die Reinigung hochsensibler Komponenten und Bauteile ohne chemische Rückstände auf oder Beschädigungen an diesen.

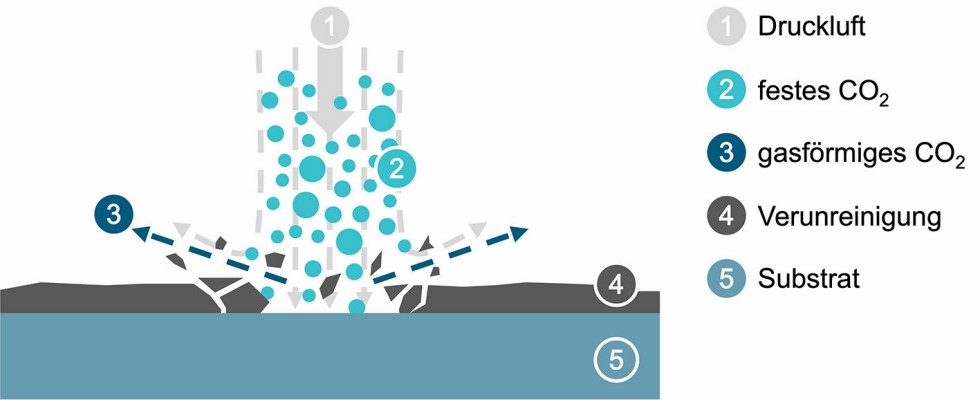

Mechanische und thermische Reinigungseffekte

Die CO2-Schneepartikel werden in der Strahldüse durch Druckluft beschleunigt und treffen dann auf der Oberfläche des zu reinigenden Bauteils auf, siehe Bild 2. Die kinetische Energie der Partikel sorgt hierbei beim Auftreffen für den ersten Reinigungseffekt der Säuberung mittels CO2. Die Schneepartikel, die mit einer Temperatur Ts ≥= –78 °C auf der zu reinigenden Oberfläche auftreffen, sorgen für einen thermischen Reinigungseffekt. Einerseits wird dabei die Temperatur der Verschmutzungen reduziert, was zu Versprödungen führt, andererseits bilden sich aufgrund von unterschiedlichen Wärmeausdehnungskoeffizienten von Werkstoff und Verunreinigung Spannungen in der Kontaktfläche aus. Die beschriebenen Reinigungseffekte können sowohl partikuläre als auch filmische Verunreinigungen beseitigen [4].

Optimale Lösung für automatisierte Prozesse

Über eine Variation der Parameter lässt sich die Abrasivität des Verfahrens sehr gut einstellen und über die Kombination mehrerer oder geometrisch angepasster Düsen zusätzlich zu der präzisen und punktuellen Reinigung auch eine Flächenreinigung realisieren. Auch wenn das Verfahren grundsätzlich manuell anwendbar ist, entwickelt es vor allem im Bereich der automatisierten Reinigung sein Potential und ermöglicht so einen sehr gut skalier- und automatisierbaren Reinigungsprozess, der unter anderem in der hochratenfähigen Reinigung Anwendung finden kann.

Zusammenfassung und Ausblick

Am Produktionstechnischen Zentrum Berlin (PTZ) wird eine Erweiterung in Form eines Labors realisiert, das sich intensiv auf die Entwicklung von Reinigungstechniken unter Verwendung von CO2 konzentriert. Dieses zusätzliche Labor eröffnet neuartige Perspektiven sowohl für angewandte Forschung im Industriebereich am Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK als auch für grundlegende Forschungsschwerpunkte am Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF) der Technischen Universität Berlin, die gemeinsam am PTZ angesiedelt sind.

Das Labor, ausgestattet mit hochmodernen Anlagen und Technologien, ermöglicht die Weiterentwicklung von verschiedenen CO2-Reinigungsverfahren, darunter CO2-Pelletstrahlen, CO2-Schneestrahlen und Hochdruck-CO2-Strahlen. Durch die Anwendung dieser fortschrittlichen Reinigungstechnologie können Unternehmen und Organisationen somit einen positiven Beitrag zur Erreichung mehrerer UN-Nachhaltigkeitsziele leisten. Dies reduziert nicht nur die ökologischen Auswirkungen, sondern bewahrt auch die Integrität der gereinigten Bauteile, da keine chemischen Rückstände hinterlassen werden.

Literatur

- Uhlmann, E.; Krieg, M.: Nutzung von Kohlendioxid in der Fertigungstechnik. ZWF Zeitschrift für wirtschaftlichen Fabrikbetrieb 102 (2007), Nr. 11, S. 751 – 755.

- Weidner, E.; Pollak, S.: Einsatz und Verwendung von CO2. In: CO2: Abtrennung, Speicherung, Nutzung: Ganzheitliche Bewertung im Bereich von Energiewirtschaft und Industrie. Berlin, Heidelberg: Springer-Verlag, 2015, S. 93 – 110.

- Krieg, M.C.; Bilz, M.; Mankiewicz, J.: Trends in der Industriellen Teilereinigung – Welches Potenzial hat Kohlendioxid? Chemie Ingenieur Technik 81 (2009), Nr. 11, S. 1845 – 1851.

- Krieg, M.C.: Analyse der Effekte beim Trockeneisstrahlen. Dissertation, Univ. Berlin. Stuttgart: Fraunhofer IRB Verlag (Berichte aus dem Produktionstechnischen Zentrum Berlin), 2008.

Das könnte Sie auch interessieren:

Technologien für die Zukunft der E-Mobilität

Effiziente Helium-Dichtheitsprüfung von großen Automobil-Bauteilen

Prof. Dr. h. c. Dr.-Ing. Eckart Uhlmann, Jahrgang 1958, ist Leiter des Fachgebiets Werkzeugmaschinen und Fertigungstechnik am Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF) der TU Berlin sowie Leiter des Fraunhofer-Instituts für Produktionsanlagen und Konstruktionstechnik IPK im Produktionstechnischen Zentrum Berlin. Foto: IWF

Prof. Dr.-Ing. Julian Polte, Jahrgang 1985, ist Leiter der Abteilung Fertigungstechnologien des Fraunhofer-Instituts für Produktionsanlagen und Konstruktionstechnik IPK sowie Leiter des Fachgebiets Maschinen und Technologien für die additive Präzisionsfertigung metallischer Bauteile am Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF) der TU Berlin im Produktionstechnischen Zentrum Berlin.

Philipp Burgdorf, M. Sc., Jahrgang 1991, studierte Produktionstechnik an der Technischen Universität (TU) Berlin und ist wissenschaftlicher Mitarbeiter am Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK im Produktionstechnischen Zentrum Berlin.

Waldemar Reder, M. Sc., Jahrgang 1991, studierte Maschinenbau an der Technischen Universität (TU) Berlin und ist wissenschaftlicher Mitarbeiter am Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF) im Produktionstechnischen Zentrum Berlin.