Leichtbau: Verbundwerkstoffe werden immer wichtiger

Automobilhersteller setzen zunehmend auf eine Kombination von Verbundwerkstoffen, um das Fahrzeuggewicht zu reduzieren. Das ist eines der Ergebnisse aus den Gesprächen, die 3M weltweit „vor Ort“ mit über 30 namhaften Automobilherstellern und Zulieferern geführt hat.

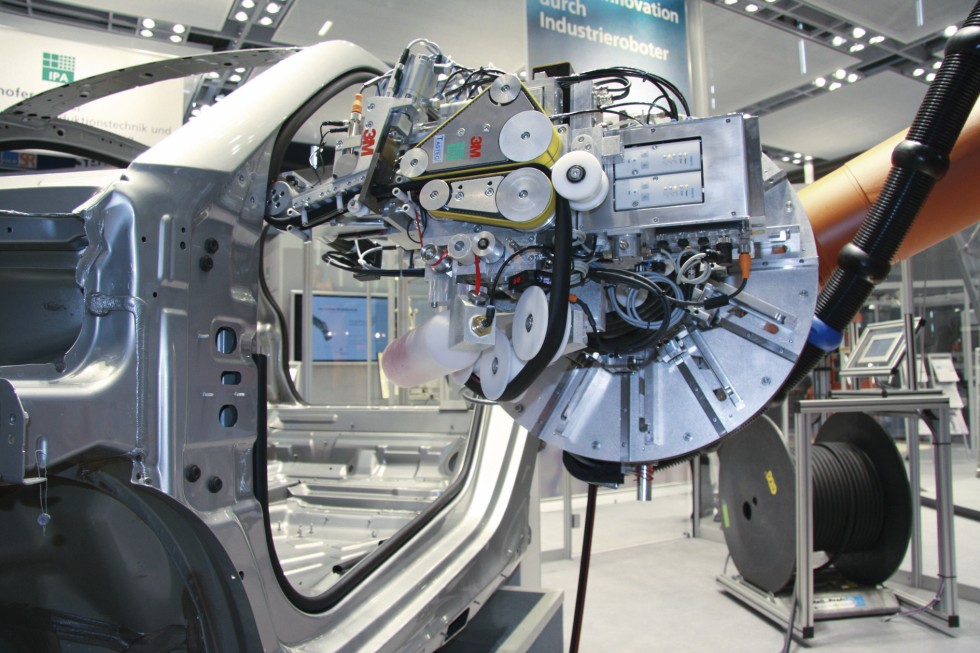

Bild 1. Test im Automotive-Trainings- und Anwendungszentrum in Neuss: Die Versuchseinrichtungen stehen jederzeit auch für Kundenversuche bereit. Bild: 3M

„Mittlerweile hat jeder Autohersteller eigene Abteilungen oder Plattform-Manager, die sich mit nichts anderem beschäftigen als mit der Frage, wie sich Leichtbau in Fahrzeugen umsetzen lässt“, so Jens Schätzmüller, Leiter des weltweiten „Innovationsteams Automotive“ in Neuss.

Der Fahrzeug-Rohbau bietet demnach das größte Potential für eine Gewichtsreduktion. Hier gibt es ein großes Interesse im Markt, Stahl durch den ultraleichten Verbundwerkstoff CFK (kohlenstofffaserverstärkter Kunststoff) zu ersetzen. Bislang ist den meisten Autoherstellern der Einsatz von „Carbon“ jedoch zu kostenintensiv. Aber auch in anderen Bereichen besteht Interesse an neuen Leichtbaulösungen. Eine Überlegung ist beispielsweise, bei Sonnendächern das Gewicht zu reduzieren und die Eigenschaften des Glases so zu verbessern, dass sich der Wagen bei viel Sonneneinstrahlung nicht so schnell aufheizt und Autofahrer ihre Klimaanlagen länger ausgeschaltet lassen können.

Treibende Frage: Materialkosten

Bei allen Innovationen treibt Hersteller die Frage um, was neue Materialien kosten, wie sich Fertigungsprozesse verändern und wie die Werkstoffe sich „verhalten“ – ob sich zum Beispiel die Akustik eines Autos verschlechtert. Zudem wird angesichts des größer werdenden Materialmixes die Frage nach der Fügetechnik immer wichtiger: Statt Schweißen wird bereits viel häufiger geklebt; bis zu 15 l Klebstoff befinden sich mittlerweile durchschnittlich in einem Pkw – Tendenz steigend.

2014 hat 3M ein eigenes Innovations-Team Automotive gegründet, Bild 1, um beim Thema Leichtbau die wichtigsten Herausforderungen der Automobilhersteller besser kennenzulernen und sie mit innovativen Produktlösungen bestmöglich zu unterstützen. „Insgesamt haben wir bei unseren Gesprächen rund 60 Anwendungsgebiete identifiziert, auf die sich die Autohersteller derzeit fokussieren“, sagt Schätzmüller. „Wir sind zuversichtlich, die Hersteller mit neuen Lösungen – zum Beispiel für den Einsatz von Verbundwerkstoffen, für eine Gewichtsreduzierung bei Glas, für neuartige Sandwichbauweisen sowie für „intelligente“ Fügetechniken – unterstützen zu können.“

Machbarkeitsstudien für Leichtbau-Konzepte

Aktuell prüft das Unternehmen verschiedene Leichtbau-Konzepte auf ihre Machbarkeit und validiert diese mit ausgewählten globalen Kunden weiter. „Der frühe und enge Austausch mit den Kunden ist absolut entscheidend. Er sorgt dafür, dass wir die richtigen Produkte entwickeln und mit differenzierten Lösungen dazu beitragen, Kunden nachhaltig zu helfen“, so Schätzmüller.

Die Bereitschaft der Industrie, gemeinsam mit Zulieferern wie 3M bereits in einem frühen Stadium an neuen Technologien zu arbeiten, spiegelt den Handlungsdruck wieder, unter dem viele Autohersteller stehen. Sie ist ebenfalls Beleg dafür, dass es für innovative Unternehmen heutzutage alltäglich ist, sich mit anderen Unternehmen, wissenschaftlichen Institutionen oder anderen Partnern zu vernetzen. Erst diese Zusammenarbeit erlaubt es, völlig neue Ansätze umzusetzen. So ist ein äußerst dynamisches Umfeld entstanden, aus dem künftig viele neue Innovationen zu erwarten sind.

Verschärfte Rahmenbedingungen

Hintergrund ist der steigende Druck, umweltfreundlichere Fahrzeuge zu produzieren: Zum Beispiel hat Chinas Regierung 2014 beschlossen, die Höchstgrenze für den Benzinverbrauch deutlich zu senken. Noch 2015 soll der Durchschnittsverbrauch auf 6,9 l, bis 2020 auf 5 l reduziert werden. Das Europaparlament wiederum hat eine Neuregelung verabschiedet, nach der im Jahr 2020 rund 95 % aller neuen Pkw maximal 95 g CO2 pro Kilometer ausstoßen dürfen – gegenüber 130 g im Jahr 2015. Nach 2020 müssen dann alle Neuwagen diesen Grenzwert einhalten.

Insbesondere in Deutschland sind derzeit innovative Lösungen mehr denn je gefragt: Wegen des günstigen Benzinpreises ist 2014 hierzulande die Nachfrage nach „SUVs“ und Geländewagen gestiegen. Dadurch ist der CO2-Ausstoß langsamer gesunken als in den Jahren zuvor. Auch in den Märkten Japan, USA und Südkorea wird das Thema Leichtbau immer relevanter. Die Unternehmensberatung McKinsey hat bereits 2012 prognostiziert, dass sich der Anteil der Leichtbauprodukte für den Automobilmarkt in den nächsten zwanzig Jahren verdoppelt („Lightweight, heavy impact“, Studie Januar 2012). Bis dahin ist es jedoch noch ein weiter Weg: Laut einer aktuellen Studie des Center of Automotive Management, Bergisch-Gladbach, haben etliche Autohersteller im Bereich effizienter Antriebe und Leichtbau noch Defizite.

Das Automotive-Trainingszentrum

Im Automotive Trainings- und -Anwendungszentrum von 3M in Neuss (NRW) sind zahlreiche Beispiele für moderne Leichtbau-Lösungen „live“ zu sehen:

– Präsentation des Einbaus eines geklebten und somit leichteren Kantenschutzes, Bild 2, der bei einem großen OEM (Original Equipment Manufacturer) verwendet wird.

– Vergleich eines ultraleichten Werkstoffs von Bayer und 3M mit herkömmlichen Bauteilen.

– Demonstrationen im Akustiklabor: „Thinsulate“-Leichtbauwerkstoffe im Vergleich zu herkömmlichen Materialien.

– Vorführung eines Industrieroboters, mit dem sich Verbindungslösungen in der Applikation demonstrieren und testen lassen.

Das Multitechnologieunternehmen 3M wurde 2014 von der Wirtschaftsprüfungs- und Beratungsgesellschaft PwC und dem Center of Automotive Management mit dem „AutomotiveInnovations Award“ ausgezeichnet. Unter anderem wurde die Entwicklung von Glashohlkugeln geehrt, mit deren Hilfe sich das Gewicht von Kunststoffsystemen je nach Material um bis zu 30 % reduzieren lässt.

Bereits heute können Hersteller und Zulieferer durch den Einsatz der angebotenen Leichtbau- und Klebe-Lösungen bei einem durchschnittlichen Mittelklassewagen 50 kg einsparen. Das bedeutet eine Verringerung des CO2-Ausstoßes um 6 g je Kilometer. Was sich zunächst nach wenig anhört, ist auf ein Autoleben bezogen eine Einsparung von mehreren Tonnen CO2. 3M plant, mit seinem Automotive-Business zweistellig zu wachsen. 2014 wurden 20 Millionen Euro in eine Klebebandfertigung für den Automobilmarkt im Werk Hilden investiert. Dieses Werk ist mit rund 900 Mitarbeitern das größte von 3M in Europa.

Technologielösungen im Überblick

Einige Beispiele für aktuelle Entwicklungen des Neusser Technologieunternehmens sind: In der neuen Hybridfahrzeug-Serie eines großen Automobilherstellers kommt ein innovativer Kantenschutz zum Einsatz, mit denen sich bis zu 3 kg Masse einsparen lassen. Neuentwickelte Akustik-Absorber sind um bis zu 80% leichter als herkömmliche Materialien. Zusätzlich sind sie hydrophob, das heißt sie schimmeln nicht. 3M ist zudem an der Entwicklung von Batterien für Elektroautos beteiligt und beschäftigt sich mit chemischen und elektronischen Komponenten, die die Speicherung von Energie in Akkumulatoren und Batterien verbessern.

www.3m.de