Lasertechnik als Enabler für die Zukunft der europäischen Raumfahrt

Der Weltraum war nie so nah, ein Flug ins All nie so greifbar wie heute. Und auch Technik aus Nordrhein-Westfalen ist künftig mit dabei: Um die Wettbewerbsfähigkeit europäischer Raumtransportsysteme zu steigern, entwickeln Forschende des Fraunhofer ILT zukunftsweisende Fertigungstechnologien für Raketenkomponenten.

Erfolgreicher Start einer "Ariane 5"-Rakete: Mithilfe von Lasertechnologie aus Aachen sollen europäische Raumfahrtprojekte künftig sprichwörtlich neuen Schub erhalten.

Foto: ESA/CNES/Arianespace

Nichts Geringeres als die erfolgreiche Zukunft der europäischen Raumfahrt haben sich Min-Uh Ko und sein Team am Fraunhofer-Instituts für Lasertechnik ILT in Aachen zur Aufgabe gemacht: Die Wissenschaftlerinnen und Wissenschaftler arbeiten im Rahmen des Projekts „Enlighten“ – der Name steht für „European iNitiative for Low cost, Innovative & Green High Thrust ENgine“ – an neuen Technologien. Das Ziel lautet, die Kosten für die Raumfahrt zu senken und die Konkurrenzfähigkeit Europas auf diesem Gebiet zu stärken.

Insgesamt 18 Partner sind in das Vorhaben mit eingebunden. Die Europäische Kommission treibt das Projekt mit Hochdruck voran, um im zunehmenden globalen Wettbewerb technologisch souverän zu bleiben und autonom agieren zu können. Vom 22. bis zum 26. April 2024 bietet sich für Technikbegeisterte eine besondere Chance: dann präsentieren die Forschenden ihre Ergebnisse auf der „Hannover Messe“.

Die Grenzen des Machbaren verschieben

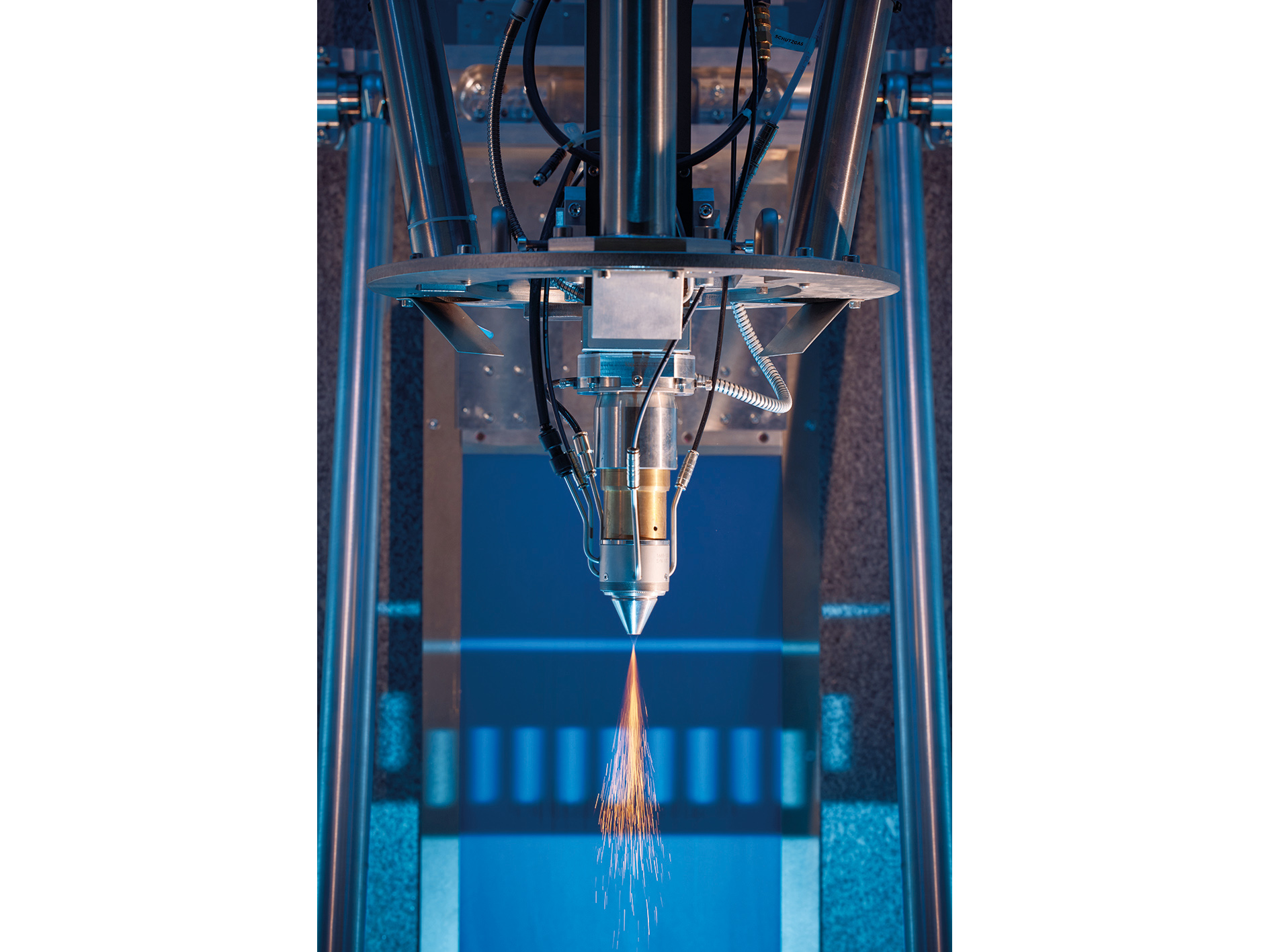

Zu teuer, zu träge – das galt für diverse bisher verbaute Komponenten und Systeme. „Neue Schubkraft“ für die europäische Raumfahrt zu erschließen, ist wortwörtlich das, was die Forschenden am Fraunhofer ILT im Projekt erschließen wollen. Ihre Intention: die Düse eines Raketentriebwerks mittels Laserauftragschweißen (Laser Material Deposition – LMD) additiv zu fertigen und einen maßstabsgetreuen Demonstrator dazu aufzubauen. Die neu gedachte Fertigung ist ein entscheidender Schritt hin zu mehr Kosteneffizienz und beschleunigten Abläufen.

Forschende des Fraunhofer ILT fertigen Raumfahrtkomponenten additiv mit dem Laserauftragschweißen. Hier zu sehen ist die Bearbeitungsoptik mit aktiviertem Laser und Pulvergasstrahl.

Foto: Fraunhofer ILT/Volker Lannert

„Das Besondere ist, dass wir durch die vielfältigen Möglichkeiten der LMD-Technologie die Geschwindigkeit und Wirtschaftlichkeit bei der Herstellung neuartiger Generationen von Raketendüsen drastisch verbessern. Das untersuchte Design verfügt, abgesehen von seinem großen Bauraum, über außergewöhnlich filigrane und dünnwandige Kühlkanäle, die mit konventionellen Fertigungsrouten nur unter großem Aufwand realisiert werden können«, erläutert Teilprojektkoordinator Ko.

Flexibel, produktiv, exakt – Vorteile von Laser Material Deposition

Andere Verfahren wie das drahtbasierte Lichtbogenverfahren, kurz WAAM (Wire and Arc Additive Manufacturing), oder das Laser Powder Bed Fusion (LPBF), haben spezifische Nachteile: Sie sind entweder nicht in der Lage, vergleichbar filigrane Strukturen zu realisieren, oder bieten nur eine erheblich geringere Produktivität als LMD-Verfahren. Zudem ist gerade beim LPBF der Bauraum deutlich eingeschränkt. „Das Spannende an der LMD-Technologie ist, dass das Prozess-Prinzip auf fast jede Anlagen-Kinematik transferiert werden kann. Dementsprechend ist der Bauraum auch einfach skalierbar“, präzisiert der Experte des Fraunhofer ILT Ko.

Das Prozess-Prinzip der LMD-Technologie ist auf fast jede Anlagen-Kinematik übertragbar. Extrem harte Legierungen lassen sich aufbringen, die besonders langzeitstabil sind.

Foto: Fraunhofer ILT/Volker Lannert.

Die dünnwandigen Strukturen der Raketenschubdüse erfordern Strahlquellen mit einer spezifischen Strahlqualität, die einen besonders kleinen Laserstrahldurchmesser erzeugen. „In diesem Bereich sind wir besonders gut aufgestellt, weil wir im Haus diverse Strahlquellen und Optikkonfigurationen haben, die wir auf den Anwendungsfall individuell anpassen können“, verdeutlicht Jochen Kittel, Projektleiter des Enlighten-Vorhabens am Fraunhofer ILT.

Technologie für die nächste Ariane-Raketengeneration

Die Düse des Fraunhofer ILT ist für den Einsatz als Komponente der nächsten Raketengeneration im Ariane-Programm ausgelegt. Die Ariane-Gruppe ist der Projektkoordinator des Projekts Enlighten und steuert das gesamte Vorhaben. Die neue Fertigungsmethode der Forschenden des Fraunhofer ILT erweist sich dabei als flexible und schnelle Alternative zur herkömmlichen Herstellung mittels Umformen, Schweißen und mechanischer Bearbeitung.

Denn: Die Raketendüse ist zwar mit konventionellen Methoden bereits herstellbar. Doch die vielen aktuell nacheinander gelagerten Prozessschritte führen zeitlich wie kostentechnisch zu Herausforderungen: Da kein Anbieter alle Schritte in einer lokalen Produktion umsetzen kann, müssen die Bauteile zu mehreren Standorten transportiert werden. Die dadurch entstehende Prozesskette zieht Produktions- und Lieferzeiten deutlich in die Länge. „Mit einer Prozesstechnologie, die viele einzelne Prozessschritte einspart, gelingt uns nicht nur eine deutliche Kostenreduktion. Zeitgleich verkürzen wir die Produktionszeit einer Raketendüse deutlich. Diese liegt aktuell quartalsübergreifend deutlich über mehreren Monaten“, unterstreicht Projektleiter Kittel.

Kernkomponente: ein Prozessüberwachungssystem

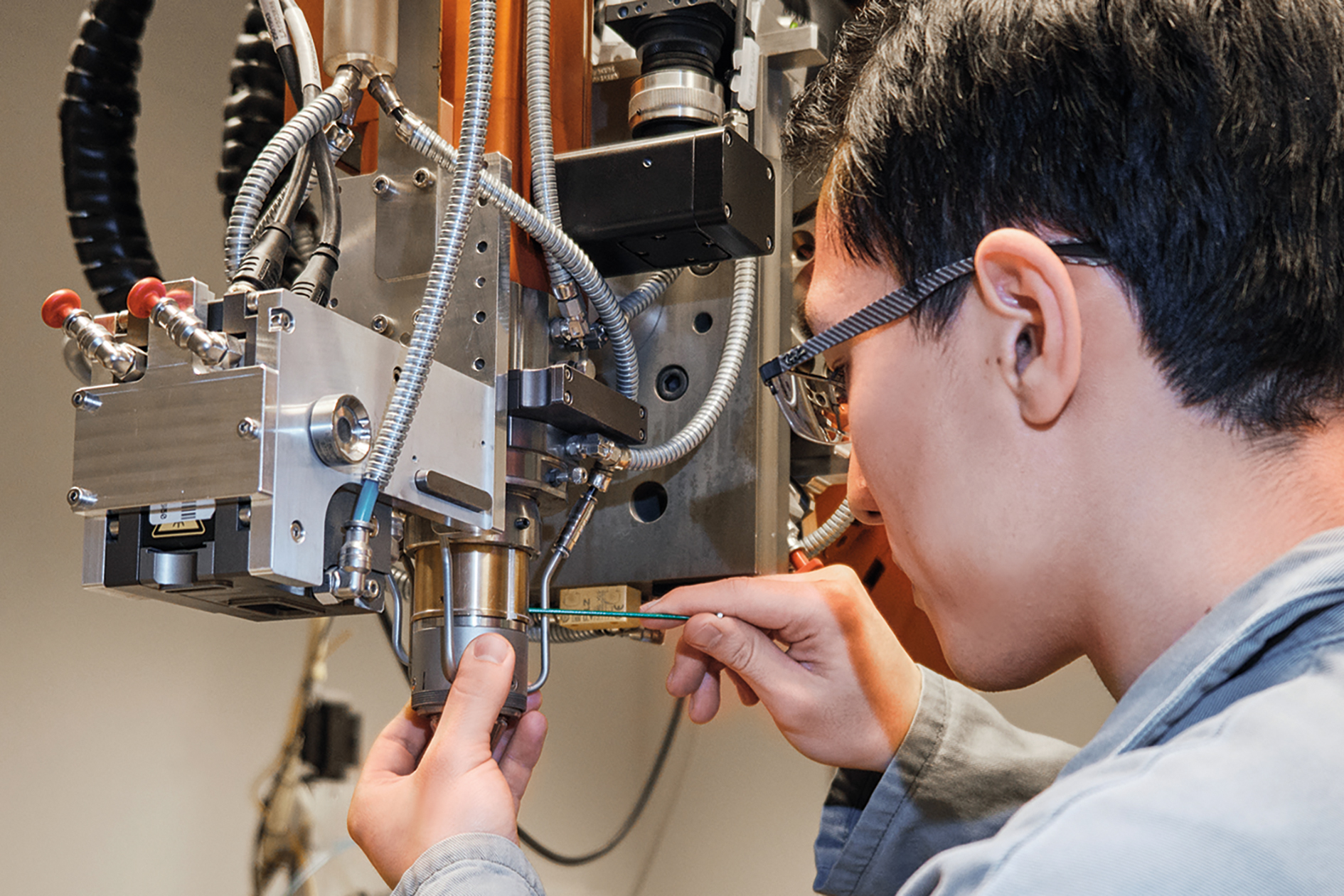

Über Fertigungstechnik und Demonstrator-Realisierung hinaus liegt das Augenmerk der Fachleute des Fraunhofer ILT auf Prozessüberwachung und Qualitätssicherung. Ziel des Teams ist es, die Zuverlässigkeit und Robustheit der am Institut entwickelten Technologien so weit zu optimieren, dass die Forschenden diese für eine künftige Serienfertigung an die Industrie übergeben können. Aus diesem Grund wird parallel ein Prozessüberwachungssystem eingesetzt. Mit den damit gewonnenen Sensordaten ist es möglich, eventuelle Prozess-Anomalien zu lokalisieren, sie zu beheben und damit die Bauteilqualität durchgehend zu gewährleisten.

Montage einer Pulverzuführdüse für das Laserauftragschweißen: „Wenn wir das Verfahren und den Demonstrator erfolgreich entwickelt haben, markiert das einen Durchbruch“ – davon ist Teilprojekt-Koordinator MinUh Ko (Gruppenleiter Additive Fertigung und Reparatur LMD) überzeugt.

Foto: Fraunhofer ILT

„Wenn wir das Verfahren und den Demonstrator erfolgreich entwickelt haben, markiert das einen Durchbruch. Mit unseren Ergebnissen können wir die Industrie dazu befähigen, als Zulieferer für die Luft- und Raumfahrtindustrie künftig auf ihren eigenen Anlagen via LMD ebenso große, komplexe und filigrane Strukturen herzustellen“, ist Min-Uh Ko überzeugt.

Mit vereinten Kräften zu den Sternen

Die Initiative der Partner im Projekt Enlighten beweist: Wenn Europa seine Kräfte bündelt, kann es auch weiterhin eine bedeutende Rolle in der globalen Raumfahrt spielen. Vom 22. bis zum 26. April 2024 präsentieren die Fraunhofer-ILT-Expertinnen und -Experten die aktuellen Ergebnisse aus dem laufenden Vorhaben für ein zuverlässiges und wettbewerbsfähiges europäisches Raumtransportsystem auf der Hannover Messe. Interessenten können sich am Fraunhofer-Gemeinschaftsstand in Halle 2, Stand B24, über die Details des innovativen Projekts informieren. Die Zukunft der europäischen Raumtransportsysteme sieht dank der EU-geförderten Vorhaben – wie dem vom Fraunhofer ILT betreuten Forschungsprojekt – vielversprechend aus.

Das könnte Sie auch interessieren:

Trends in der Additiven Fertigung: ein Blick in die Zukunft

Die gesamte Prozesskette des Additive Manufacturing im Blick

Forschung und Industrie fokussieren gemeinsam die nachhaltige Produktion