Chemisches Ätzen – „Radierung“ für eine grünere Zukunft

Ob auf dem Boden in Elektrofahrzeugen, tief in der Wasserstoffversorgungskette, hoch in der Luft in Flugzeugen der nächsten Generation oder sogar in der Erdumlaufbahn bei Weltraummissionen – Energiesysteme entwickeln sich ständig weiter. Im Zentrum vieler dieser Durchbrüche steht das chemische Ätzen.

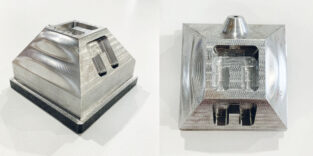

Beim chemischen Ätzen werden mithilfe kontrollierter chemischer Prozesse Muster direkt in Metallbleche gelöst.

Foto: Precision Micro

„Das chemische Ätzen, manchmal auch als Foto-Ätzen oder fotochemische Bearbeitung bezeichnet, ist ein subtraktives Fertigungsverfahren, bei dem kontrollierte chemische Reaktionen eingesetzt werden, um Metall mit äußerster Präzision zu entfernen“, erläutert Ben Kitson, Leiter der Geschäftsentwicklung bei Precision Micro. Ein lichtempfindlicher Resist wird auf die Oberfläche eines Metallblechs aufgetragen und definiert die zu ätzenden Bereiche. Die freiliegenden Bereiche werden dann in einer chemischen Lösung aufgelöst, sodass komplexe, gratfreie Komponenten zurückbleiben.

Da keine mechanische Kraft ausgeübt wird, entstehen spannungsfreie Teile mit engen Toleranzen und komplexen Geometrien, die mit herkömmlichen Methoden nur schwierig oder nur mit hohem Kostenaufwand zu realisieren wären.

Ideal passend, wenn Schnelligkeit zählt

Im Gegensatz zum Stanzen oder zur spanenden Bearbeitung, für die schwere Presswerkzeuge oder Zerspanungstools erforderlich sind, werden beim Ätzen „digitale Werkzeuge“ verwendet, die direkt aus CAD-Daten abgeleitet werden. Das bedeutet, dass Designs schnell und kostengünstig aktualisiert werden können – ein entscheidender Vorteil in Branchen, in denen Komponenten mehrere Iterationen durchlaufen, bevor sie in die Serienproduktion gehen.

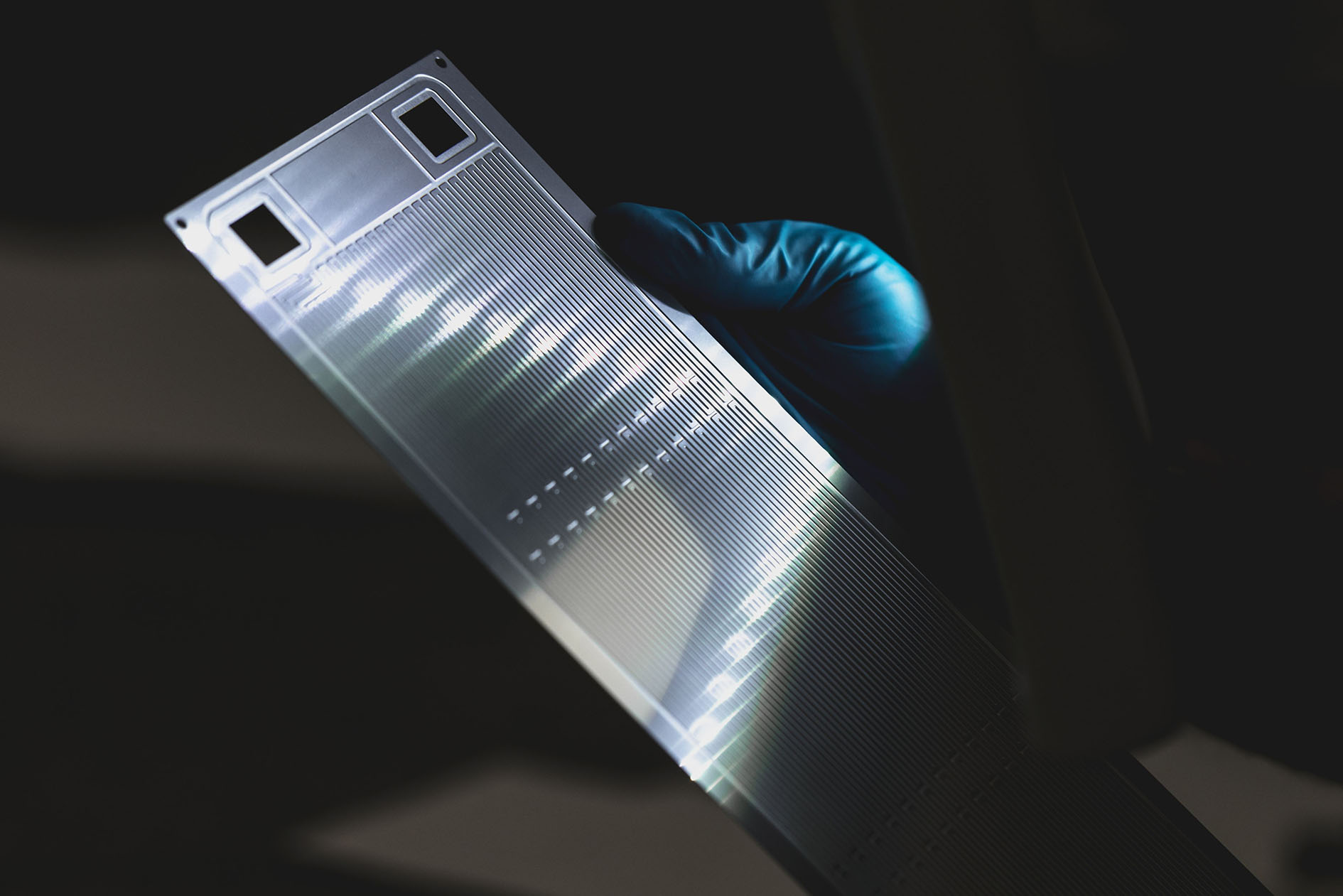

Geätztes Bauteil: Ein Konstrukteur kann eine neue Komponente testen, verfeinern und in kurzer Zeit eine aktualisierte Version in den Händen halten.

Foto: Precision Micro

Beim chemischen Ätzen werden mithilfe kontrollierter chemischer Prozesse Muster direkt in Metallbleche gelöst. Weil dabei fotografische Masken direkt aus CAD-Dateien erstellt werden, anstatt physische Formen oder Matrizen einzusetzen, lassen sich Designänderungen zu vernachlässigbaren Kosten vornehmen. Noch wichtiger ist, dass Teile innerhalb weniger Tage – manchmal sogar in nur 24 Stunden – gefertigt werden können. Für Start-ups können diese Geschwindigkeit und Flexibilität einen echten Wendepunkt bedeuten. Ein Konstrukteur kann eine Komponente testen, sie verfeinern und innerhalb von zwei Wochen eine aktualisierte Version in den Händen halten. Diese Fähigkeit, schnell und ohne unerschwingliche Kosten zu iterieren, hilft Unternehmen, Produkte schneller investorenreif zu machen und in Pilotprojekte zu bringen.

Anwendungen für den Weltraum

Aktuelle Umfragen deuten auf einen deutlichen Anstieg der Weltraummissionen hin – sowohl von öffentlichen Einrichtungen als auch von privaten Betreibern. Dies hat zu einem Bedarf nach kleinen, aber wichtigen Komponenten geführt, wie beispielsweise dünnen, geätzten Nickelverbindungen. Diese werden in Lithium-Ionen-Batterien für Satelliten und Forschungsfahrzeuge zur Erforschung von Exoplaneten verwendet.

Obwohl diese Komponenten aus technologischer Sicht als simpel erscheinen mögen, sind ihre Anwendungen alles andere als einfach. Sie werden in Systemen eingesetzt, die für den Betrieb unter den extremen Bedingungen des Weltraums ausgelegt sind, beispielsweise beim „Mars Rover“. Dabei handelt es sich um ein ferngesteuertes Roboterfahrzeug, das zur Erforschung der Marsoberfläche entwickelt wurde. Ein weiteres Projekt ist die bevorstehende „ExoMars“-Mission im Jahr 2028, deren Ziel es ist, nach Spuren früheren Lebens auf dem Mars zu suchen.

Das ist Ingenieurarbeit auf höchstem Niveau: Es geht nicht darum, große Mengen einfacher Komponenten zu produzieren, sondern darum, spezielle Materialien schnell, flexibel und präzise ohne Grate und Spannungen zu bearbeiten.

Einsatzschwerpunkte bei Wasserstoff und Elektromobilität

Auch bei Landfahrzeugen setzt sich die Diskussion fort. Elektrofahrzeuge und Wasserstoffantriebe werden oft als Konkurrenten angesehen, aber in Wirklichkeit ergänzen sie sich eher – insbesondere, wenn man einen Schritt zurücktritt und betrachtet, wo sie jeweils am besten einsetzbar sind.

Woran könnte das liegen? Das International Council on Clean Transportation (ICCT) betont, dass Wasserstoff-Brennstoffzellenfahrzeuge bald Elektrofahrzeuge bei der Emissionsreduzierung übertreffen könnten, vorausgesetzt, sie werden mit erneuerbarem Wasserstoff betrieben. Die Studie legt nahe, dass FCEVs über ihre gesamte Lebensdauer 79 Prozent weniger Emissionen verursachen könnten als Fahrzeuge mit Verbrennungsmotor, was etwas besser ist als bei batteriebetriebenen Elektrofahrzeugen, die mit erneuerbarer Energie betrieben werden.

Das bedeutet jedoch nicht, dass Wasserstoff batteriebetriebene Elektrofahrzeuge vollständig ersetzen wird. Wahrscheinlich wird es künftig eine Kombination aus beidem geben. Elektrofahrzeuge dominieren den Pkw-Markt, während Wasserstoff im Schwerlastverkehr, in der Fernlogistik und in gewerblichen Flotten zunehmend an Bedeutung gewinnt. Hinter beiden stehen Systeme, die auf Konnektivität basieren – nicht von Daten, sondern von Energie. Batteriepacks, Brennstoffzellen und Wärmetauscher sind alle auf geätzte Komponenten wie Sammelschienen, Bipolarplatten und gedruckte Wärmetauscher angewiesen, um die Stromversorgung und das Wärmemanagement möglich machen.

Mitarbeiter mit Ätzwerkzeug: Chemisches Ätzen gewährleistet spannungsfreie Teile mit engen Toleranzen.

Foto: Precision Micro

Bei Wasserstoff kann dies die Lieferung von Platten für Elektrolyseure zur Wasserstofferzeugung oder von Durchflussplatten für Wärmetauscher umfassen, die dabei helfen, den Wasserstoff zu komprimieren und in einen Lkw zu füllen. Dieselben Prinzipien gelten auch im Fahrzeug selbst, egal ob es sich um einen wasserstoffbetriebenen Lkw oder ein Flugzeug der neuen Generation mit Brennstoffzellensystemen handelt.

Interessant ist, wie nahtlos dieser Übergang aus den bestehenden Fähigkeiten hervorgeht. Das Ätzen spielt seit langem eine Rolle in der Automobilherstellung der Verbrennungsära – von Einspritzkomponenten bis hin zu Systemen unter der Motorhaube. Jetzt ermöglicht derselbe Prozess Brennstoffzellen, EV-Batterieanschlüsse und das gesamte Wasserstoff-Ökosystem. Und im Gegensatz zur Verbrennung, wo es primär um eine schrittweise Effizienzsteigerung ging, geht es hier um existenzielle Fragen. Wasserstoff ist keine Nebensache, sondern ein wichtiger Teil des Puzzles der Energiewende.

Anwendungsbereich Maschinenbau und Werkzeugbau

Über Energiesysteme hinaus beeinflusst das chemische Ätzen auch den Maschinenbau und den Werkzeugbau. Präzisionsunterlegscheiben, Abstandshalter und Kalibrierplatten, die in Vorrichtungen, Halterungen und Schneidwerkzeugen verwendet werden, sind auf Ebenheit und Genauigkeit angewiesen, die durch gestanzte oder lasergeschnittene Kanten beeinträchtigt werden können. Da beim chemischen Ätzen Material gleichmäßig und ohne Spannungen entfernt wird, entstehen gratfreie, perfekt ebene Komponenten, die sich ideal für Ausrichtungs- und Messwerkzeuge eignen.

Infolgedessen greifen Hersteller in der Messtechnik und im Werkzeugbau zunehmend auf das Ätzen zurück, um eine Präzision im Mikrometerbereich bei Edelstahl, Kupfer und Titanlegierungen zu erreichen, also Materialien, die oft nur schwer wirtschaftlich zu bearbeiten sind. Dieser Ansatz unterstützt auch die Prinzipien der schlanken Fertigung, da durch den Einsatz digitaler Werkzeuge keine kostspieligen Presswerkzeuge mehr erforderlich sind und somit kleine Chargen und iterative Verfeinerungen ohne Unterbrechung des Produktionsflusses möglich sind.

Eine branchenübergreifende Realität

Energieeffizienz, Präzision und Nachhaltigkeit sind durchgängige Themen im Ingenieurwesen. Sie sind nicht mehr separate Ziele, sondern Teil derselben Geschichte. Ob es um die Verbesserung von Satelliten-Antriebssystemen, die Entwicklung leichterer EV-Komponenten oder die Herstellung langlebigerer Werkzeuge geht – der Fokus liegt darauf, mit weniger mehr zu erreichen. Dies zwingt Ingenieure dazu, intelligentere Wege zur Herstellung von Teilen zu finden, die Abfall reduzieren, mit der Nachfrage Schritt halten und keine Kompromisse bei der Genauigkeit eingehen.

Moderner Ätzraum, der mit der neuesten Technologie für das Ätzen von Oberflächen ausgestattet ist.

Foto: Precision Micro

Von Nickelteilen in Satelliten über Kupferkomponenten in Elektrofahrzeugen bis hin zu Speziallegierungen in Werkzeugen – das chemische Ätzen lässt sich an fast jedes Material und jeden Markt anpassen. Es kann als Weckruf angesehen werden, dass Innovation nicht immer nur aus mutigen neuen Ideen entsteht, sondern manchmal auch aus der Verfeinerung der Prozesse, die sie möglich machen.

Weitere Informationen zum chemischen Ätzen finden sich im aktuellen Whitepaper von Precision Micro: www.precisionmicro.com/de/chemisch-aetzendes-weisses-papier/. Das Unternehmen mit Hauptsitz in Birmingham in Großbritannien und deutschem Sitz in München gilt als weltweit führend im Bereich der chemischen Ätzung. Es stellt seit 1962 Millionen von präzisionsgeätzten Komponenten für Hightech-Branchen wie Automobil, Luft- und Raumfahrt, Medizin und Energie her. In seiner 4.100 m² großen Produktionsstätte verfügt es über die weltweit größte Kapazität für die Ätzung von Blechen und kann mehr als 2.000 Materialvarianten verarbeiten.

Das könnte Sie auch interessieren: