Hör’ mal, was das druckt!

Forschende aus Kanada nutzen Ultraschall, um winzige Strukturen additiv aufzubauen. Perspektivisch könnten damit Gefäße im menschlichen Körper oder Flugzeugteile hinter einer Bordwand entstehen.

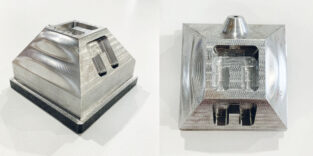

Perspektivisch könnte das "Direct Sound Printing" (DSP) genutzt werden, um künstliche Blutgefäße zu generieren - direkt im Patienten (Symbolbild).

Foto: Smarterpix / Marina1408

Die meisten derzeit eingesetzten 3D-Druckverfahren beruhen entweder auf foto- oder thermo-aktivierten Reaktionen, um eine präzise Manipulation von Polymeren zu ermöglichen. Die Entwicklung einer neuen Plattformtechnologie namens „Direct Sound Printing“ (DSP), die Schallwellen zur Herstellung neuer Objekte nutzt, könnte eine dritte Option darstellen.

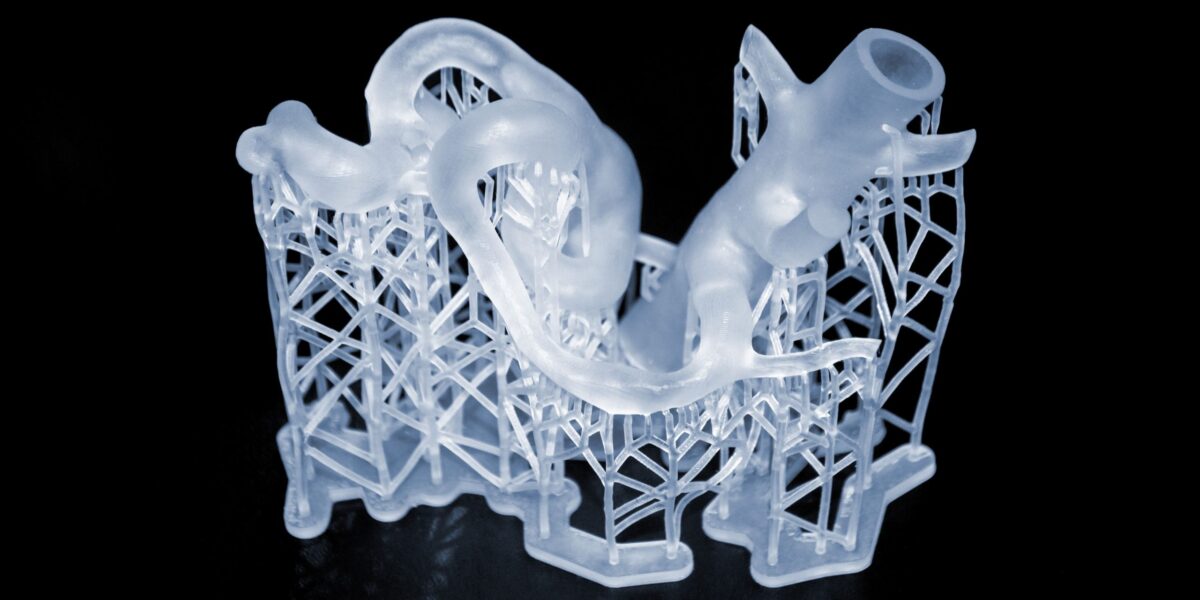

Der Prozess wird in der Fachzeitschrift Nature Communications beschrieben. In dem Artikel wird gezeigt, wie fokussierte Ultraschallwellen eingesetzt werden können, um sonochemische Reaktionen in winzigen Kavitationsbereichen – im Wesentlichen kleinen Bläschen – zu erzeugen. Extreme Temperatur- und Druckbedingungen, die nur Billionstel Sekunden andauern, können vorab entworfene komplexe Geometrien erzeugen, die mit bestehenden Techniken nicht herstellbar sind.

Lesetipp: Additive Fertigung weiter im Aufwind

„Ultraschallfrequenzen werden bereits in destruktiven Verfahren wie der Laserablation von Gewebe und Tumoren eingesetzt. Wir wollten sie nutzen, um etwas zu erschaffen“, sagt Muthukumaran Packirisamy, Professor und Concordia Research Chair im Fachbereich Maschinenbau, Industrie- und Luft- und Raumfahrttechnik an der Gina Cody School of Engineering and Computer Science. Er ist der korrespondierende Autor der Studie.

Mohsen Habibi, wissenschaftlicher Mitarbeiter im Optical-Bio Microsystems Lab der Concordia University, ist der Erstautor des Artikels. Sein Laborkollege und Doktorand Shervin Foroughi sowie der ehemalige Masterstudent Vahid Karamzadeh sind Mitautoren.

Wie die Forschenden erläutern, basiert DSP auf chemischen Reaktionen, die durch schwankenden Druck innerhalb winziger Bläschen entstehen, die in einer flüssigen Polymerlösung suspendiert sind.

„Wir haben festgestellt, dass wir mit einer bestimmten Art von Ultraschall bei einer bestimmten Frequenz und Leistung sehr lokal begrenzte, stark fokussierte chemisch reaktive Bereiche erzeugen können“, sagt Habibi. „Im Grunde können die Bläschen als Reaktoren genutzt werden, um chemische Reaktionen anzutreiben, die flüssiges Harz in feste oder halbfeste Materialien umwandeln.“

Die durch ultraschallgesteuerte Oszillation in mikrometergroßen Bläschen ausgelösten Reaktionen sind äußerst intensiv, dauern jedoch nur Pikosekunden. Die Temperatur im Inneren der Kavitationsblase steigt auf etwa 15.000 °C, und der Druck übersteigt 1000 Bar. Die Reaktionszeit ist so kurz, dass das umgebende Material nicht beeinflusst wird.

Lesetipp: Wasserstoff-Reaktoren aus dem 3D-Drucker

Die Forschenden experimentierten mit einem in der additiven Fertigung verwendeten Polymer namens Polydimethylsiloxan (PDMS). Mithilfe eines Wandlers (Transducers) erzeugten sie ein Ultraschallfeld, das durch die Hülle des Baumaterials dringt, das gezielt ausgewählte flüssige Harz verfestigt und es auf einer Plattform oder einem zuvor verfestigten Objekt ablagert. Der Wandler bewegt sich entlang einer vorgegebenen Bahn und erzeugt schließlich das gewünschte Produkt Pixel für Pixel. Die Parameter der Mikrostruktur können durch Anpassung der Dauer der Ultraschallfrequenz sowie der Viskosität des verwendeten Materials gesteuert werden.

Erstes Einsatzfeld ist die Medizintechnik

Die Autorinnen und Autoren sind überzeugt, dass die Vielseitigkeit von DSP insbesondere Branchen zugutekommen wird, die auf hochspezifische und empfindliche Geräte angewiesen sind. Das Polymer PDMS wird beispielsweise häufig in der Mikrofluidik eingesetzt, wo Hersteller kontrollierte Umgebungen (Reinräume) und hochentwickelte lithografische Verfahren benötigen, um medizinische Geräte und Biosensoren herzustellen.

Auch die Luft- und Raumfahrttechnik sowie Reparaturarbeiten könnten von DSP profitieren, da Ultraschallwellen undurchsichtige Oberflächen wie metallische Hüllen durchdringen können. Dadurch könnten Wartungsteams Bauteile tief im Rumpf eines Flugzeugs instand setzen, die für druckbasierte Verfahren mit fotoaktivierten Reaktionen unzugänglich wären. DSP könnte sogar medizinische Anwendungen ermöglichen, etwa für das ferngesteuerte Drucken innerhalb des Körpers von Menschen oder Tieren.

Fernziel ist das Drucken von Metallen

„Wir haben nachgewiesen, dass wir mehrere Materialien drucken können, darunter Polymere und Keramiken“, sagt Packirisamy. „Als Nächstes wollen wir Polymer-Metall-Verbundstoffe testen, und langfristig streben wir an, mit dieser Methode auch Metall zu drucken.“