Metamaterial-Technologie revolutioniert den Fahrzeugbau

Um Leichtbaupotenziale zukünftiger Fahrzeuge zu erschließen, wurde das Vorhaben „viaMeta“ ins Leben gerufen. Strukturen für künftige Automobile werden dabei konsequent verschlankt. Um den daraus entstehenden Herausforderungen zu begegnen, bestand das Ziel in der strukturdynamischen Optimierung von vibro-akustischen Materialien.

Ein Serienfahrzeug diente im Projekt „viaMeta“ als Versuchsträger für die innovative, komfort- und gewichtsoptimierte Antriebsstrang-Integration.

Foto: Mercedes-Benz

Jetzt heißt es „Ziel erreicht“: Von der Grundlagenforschung bis zum praktischen Einsatz sind zahlreiche, sofort nutzbare Erkenntnisse gewonnen worden. Die Ergebnisse des erfolgreichen Projekts werden am 17. April 2024 auf einer Konferenz in Darmstadt vorgestellt.

Worum geht es im Forschungsprojekt?

Im Projekt „viaMeta“ kooperieren Hersteller, Zulieferer und Forschungseinrichtungen, um künftige Fahrzeuge unter Leichtbauaspekten zu optimieren. Denn die Produktion und der Betrieb von Fahrzeugen spielen eine entscheidende Rolle, um die globale Herausforderung, den Klimawandel einzudämmen, zu bewältigen. Die strukturdynamische Optimierung von Leichtbaustrukturen ist Grundvoraussetzung, um das materialsparende Design zu realisieren. Konventionelle Maßnahmen zur Schwingungsminderung – wie Dämmbeläge, Entkopplungselemente oder Tilger – stehen im Widerspruch zum Ziel des Leichtbaus und können die erforderlichen Frequenzbereiche, insbesondere bei elektrischen Antriebssystemen, oft nicht ausreichend abdecken.

Die Anforderungen auf der Systemebene werden durch Ressourcenschonung, Elektrifizierung und Automatisierung geprägt. Für die Entwicklung ultraleichter Komponenten konnte eine ganzheitliche, virtuelle Entwicklungsstrategie umgesetzt werden. Die physikalische Modellierung unter Einbezug vibro-akustischer Metamaterialien führt zu ressourcenintensiven Simulationen. Daher wird eine Methodik zur Nachbildung der Komponenten in hocheffizienten Modellen mit Methoden des maschinellen Lernens entwickelt. Diese sollen Lösungsräume mit Methoden der modellbasierten Optimierung nach idealen Leichtbaulösungen durchsuchen. Die Komponenten werden in einem skalierbaren Produktionsprozess hergestellt und durch neue Methoden validiert.

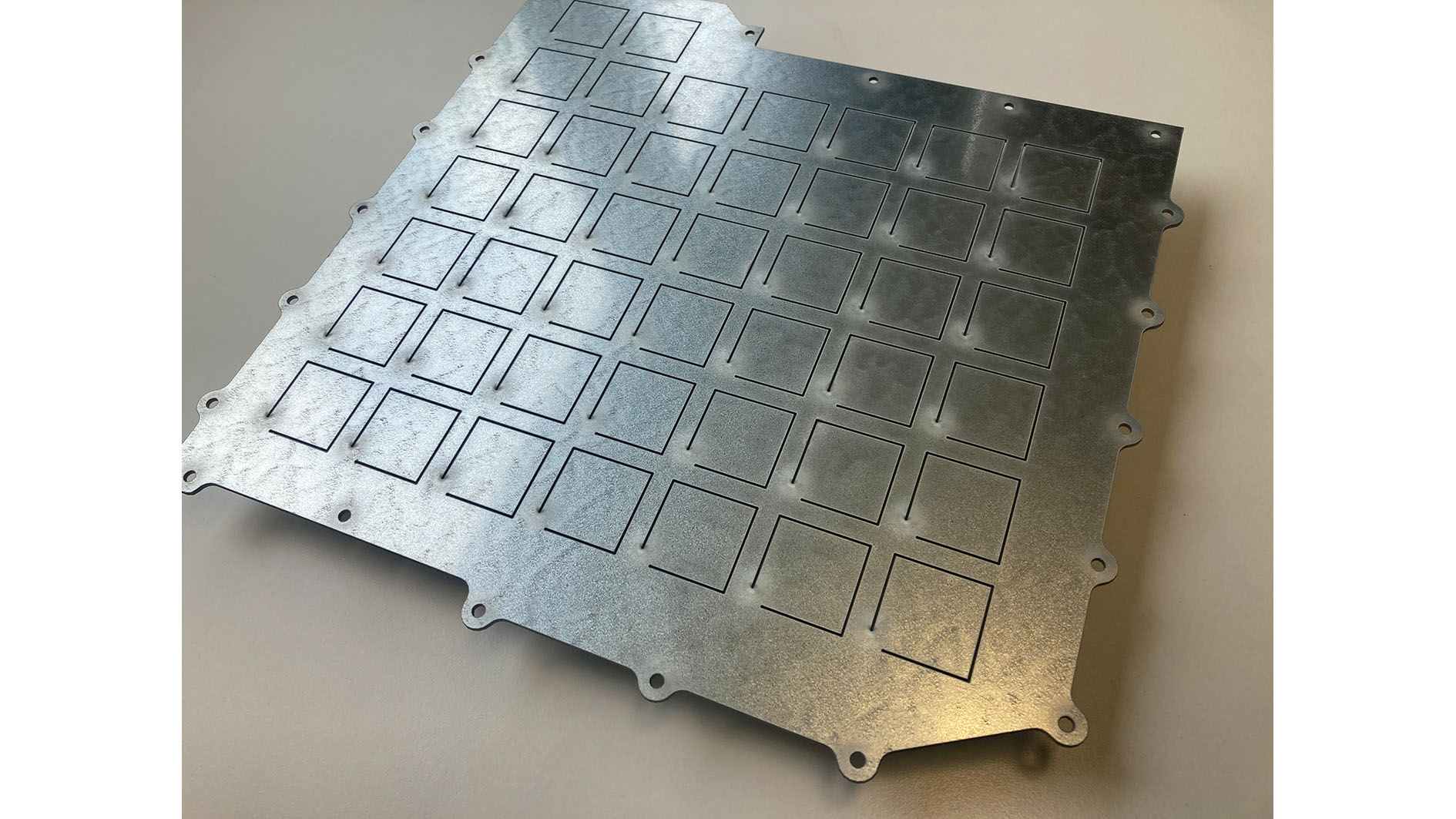

Ein Gehäusedeckel mit integrierter Metamaterial-Struktur bietet gegenüber konventionellen Bauteilen ein verbessertes Transmissionsverhalten bei gleichzeitiger Gewichtsreduktion.

Foto: Fraunhofer LBF

Vibro-akustische Werkstoffe gegen den Klimawandel

Vibro-akustische Metamaterialien bieten eine innovative Möglichkeit, Schwingungen in schlanken Strukturen zu kontrollieren. Durch periodisch angeordnete Resonatoren können spezielle Bauteileigenschaften erreicht werden. Innerhalb eines gezielt adressierbaren Stoppbandbereichs wird die Ausbreitung von Schwingungen im Material effektiv und breitbandig reduziert.

Im Rahmen des vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Projekts viaMeta haben prominente Partner aus der Industrie teilgenommen:

- Mercedes-Benz AG,

- Boge Elastmetall GmbH, ein global führender Anbieter für Schwingungstechnik und Kunststofflösungen in der Automobilindustrie,

- Novicos GmbH, eine Ausgründung aus dem Mechanik-Institut der TU Hamburg-Harburg und anerkannter Entwickler und Anwender von Berechnungsmethoden auf den Gebieten Akustik, Dynamik und Strömung.

Hinzu kamen von wissenschaftlicher Seite das Institut für Kraftfahrzeuge (ika) der RWTH Aachen und das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF aus Darmstadt. Basierend auf Forschungsergebnissen zu den Gestaltungsprinzipien der Metamaterialien wurden konkrete, industriell herstellbare Lösungen für Fahrzeugbauteile entwickelt. Durch neue Maßnahmen im Bereich der Triebstrang-Integration wurde die Schallabstrahlung aus dem Aggregat in die Luft sowie die Übertragung von Vibrationen über die Motorlager und den Motortragrahmen in die Karosserie wirksam beeinflusst.

Übertragung auf ein Serienfahrzeug

Die Erkenntnisse wurden auf ein aktuelles Automobil übertragen: Hier haben Forschende die neuartigen Strukturen eingesetzt, die zu einer spürbaren Steigerung des akustischen Verhaltens im Fahrzeuginnenraum führen. Die vibro-akustischen Metamaterialien haben damit nicht nur im Labor, sondern auch im Fahrbetrieb ihre hervorragenden Eigenschaften unter Beweis gestellt. Ein neuentwickelter Gehäusedeckel, ein Leichtbaurahmen und ein neukonstruiertes Motorlager demonstrieren die industrielle Herstellbarkeit. Die Komponenten wurden eins zu eins im Originalbauraum des Serienfahrzeugs integriert und unter realen Fahrbedingungen getestet. Auf der Teststrecke wurde die Wirkung gewichtssparender Metamaterialien mit konventionellen Versteifungen und Schwerdämmbelägen zur Schwingungsminderung verglichen.

Virtueller Entwurfsprozess und seriennahe Produktion wurden unter anderem für das gezeigte neuartige Elastomerlager verwirklicht. Es nutzt den Metamaterial-Eeffekt zur Transmissionsdämpfung.

Foto: Boge Elastmetall

Das gerade abgeschlossene Projekt viaMeta hat nicht nur konkrete Lösungen für seriennahe Fahrzeugbauteile geliefert, sondern auch praxistaugliche, virtuelle Entwurfsmethoden für vibro-akustische Metamaterialien hervorgebracht. Dies schließt KI (Künstliche Intelligenz)-basierte Ansätze mit ein. Skalierbare, industrietaugliche Herstellungsprozesse sind entstanden und die Wirksamkeit dieser Maßnahmen im Fahrzeug konnte gezeigt werden. Dadurch wird die Brücke von der Grundlagenforschung zum praktischen Einsatz vibro-akustischer Metamaterialien in zukünftigen Fahrzeugen geschlossen.

Die Forschungsergebnisse des Projekts werden bei der Abschlussveranstaltung am 17. April 2024 am Fraunhofer LBF in Darmstadt der interessierten Öffentlichkeit präsentiert. Bei der Veranstaltung besteht die Möglichkeit, die Fahrzeugkomponenten vor Ort zu erleben und die Forschungsergebnisse mit den Experten zu diskutieren. Die Anmeldung ist über die Webseite des Fraunhofer LBF möglich. Für den wissenschaftlicher Kontakt steht bereit: Georg Stoll, Tel. 06151 / 705–8528, E-Mail: georg.stoll@lbf.fraunhofer.de.

Das könnte Sie auch interessieren:

Heizungstechnik für effizientere Dieselmotoren