Ausgezeichneter Leichtbau

Die Gewinner des „Altair Enlighten Award 2025“ stehen fest. Ihre Ideen machen die (Fahrzeug-)Welt leichter und nachhaltiger.

Ideen für einen nachhaltigen Leichtbau im Automobilbereich wurden mit dem Lightweight Award von Altair ausgezeichnet.

Foto: PantherMedia / phonlamai

Altair, ein weltweit führendes Unternehmen im Bereich Computational Intelligence, hat die Gewinner des „Altair Enlighten Award 2025“ bekannt gegeben. Der Preis wird in Zusammenarbeit mit dem Center for Automotive Research (CAR) vergeben und zeichnet die größten Fortschritte in den Bereichen Nachhaltigkeit und Leichtbau aus, die erfolgreich den CO2-Ausstoß reduzieren, den Wasser- und Energieverbrauch senken und die Wiederverwendung sowie das Recycling von Materialien vorantreiben.

„In einer sich rasant wandelnden Automobilbranche müssen Unternehmen die Grenzen der Innovation für Nachhaltigkeit kontinuierlich erweitern. Seit seiner Gründung vor 13 Jahren ist der Enlighten Award die wichtigste Auszeichnung für die größten Fortschritte der Automobilindustrie im Bereich nachhaltiger Technologien“, so Sam Mahalingam, Chief Technology Officer bei Altair. „Wir sind stolz darauf, erneut die Unternehmen auszuzeichnen, die eine nachhaltigere Zukunft vorantreiben.“

„Der Altair Enlighten Award steht für die Art von Führungsstärke, die unsere Branche braucht – mutige, praktische Lösungen, die uns einer nachhaltigen Zukunft näherbringen“, sagte Elizabeth Krear, Präsidentin und CEO des Center for Automotive Research. „Wir bei CAR sehen diese Auszeichnung als konsequente Weiterführung unserer Mission, Interessengruppen zusammenzubringen, transformative Forschung hervorzuheben und Technologien voranzutreiben, die die Mobilität von morgen prägen werden. Gemeinsam mit Altair rücken wir Innovationen ins Rampenlicht, die den Weg in die Zukunft weisen – und heute feiern wir die Gewinner, die für die gesamte Branche mit eindrucksvollen Beispielen vorangehen.“

Und die Gewinner sind…

Hier die vollständige Liste aller ausgezeichneten Organisationen, der Zweitplatzierten und der ehrenvollen Erwähnungen.

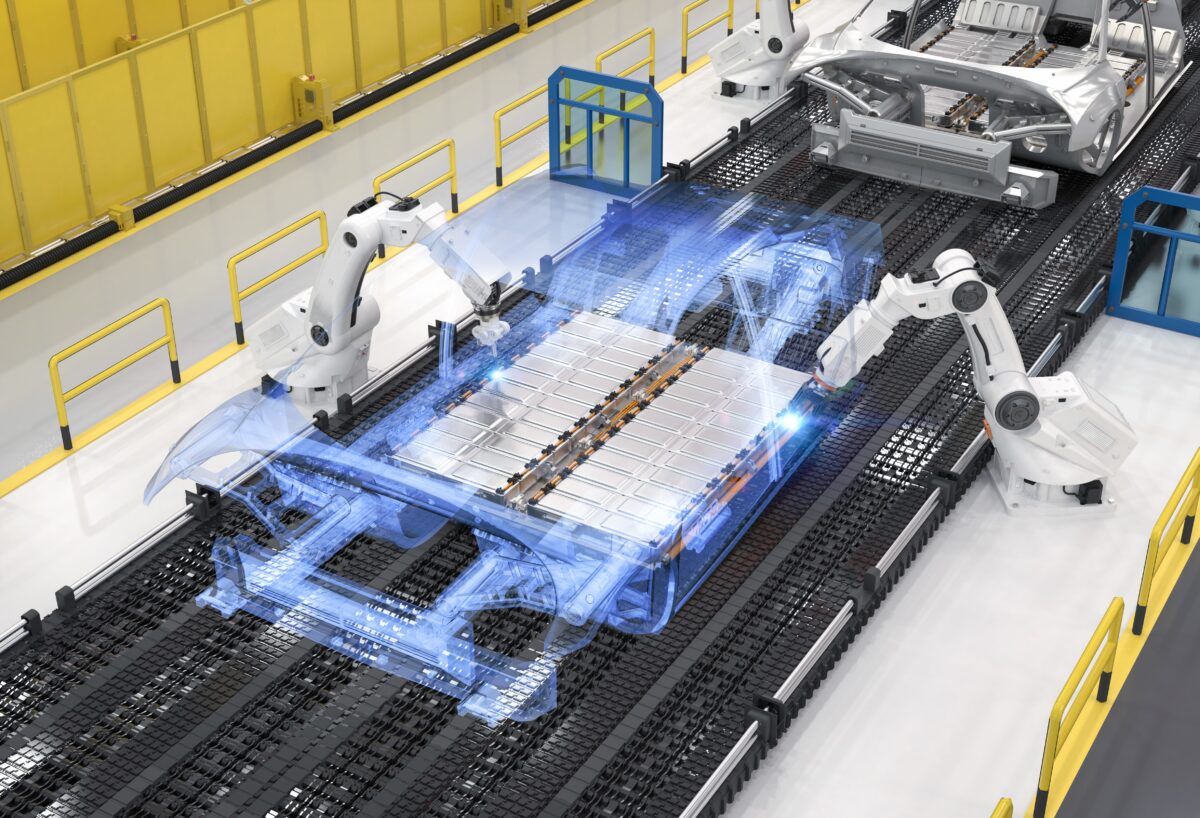

Der neue Solver von Vortex bietet direkte Crash- und Aufpralloptimierungen mit hochpräzisen Modellen. Eine Fallstudie zum generativen Design reduzierte die Masse der Rohkarosserie um 77 %.

Foto: Vortex

In der Kategorie „Future of Lightweighting“ hat sich Vortex durchgesetzt. Der neue Solver des Unternehmens bietet direkte Crash- und Aufpralloptimierungen mit hochpräzisen Modellen. Die Ergebnisse führen zu ganzheitlichen und vorab validierten CAE-Lösungen. Darüber hinaus wurde eine rechnerisch effiziente generative 3D-Design-Methodik entwickelt, um grundlegende strukturelle Merkmale frühzeitig zu identifizieren und zu dimensionieren. Eine Fallstudie zum generativen Design reduzierte die Masse der Rohkarosserie um 77 % und erfüllte oder übertraf dabei gleichzeitig die strukturelle Leistungsfähigkeit in 13 primären Crash-Lastfällen. Unter der Annahme einer Massenreduktion von 50 % wird geschätzt, dass 500 Mio. $ an Rohstoffkosten für dieses Fahrzeug eingespart werden könnten, zusammen mit 1,35 Mio. t CO2 allein aus der Fertigung.

Platz zwei geht an Magna: Das Unternehmen hat den Einsatz von Hemp Nylon (PA6) in automobilen Exterieur-Bauteilen erfolgreich demonstriert und damit die Nachhaltigkeit verbessert. Das neue nachhaltige Material ersetzt das Talkum in herkömmlichem Nylonharz und wurde in Zusammenarbeit mit BASF und Heartland entwickelt. Das leichte, nachwachsende Material absorbiert während seines Wachstums CO2, unterstützt die Dekarbonisierung und bietet eine Leistungsfähigkeit und Verarbeitbarkeit, die dem Originalharz entspricht. Damit stellt es einen bedeutenden Fortschritt bei der Verwendung von Naturfasern für Automobilanwendungen dar.

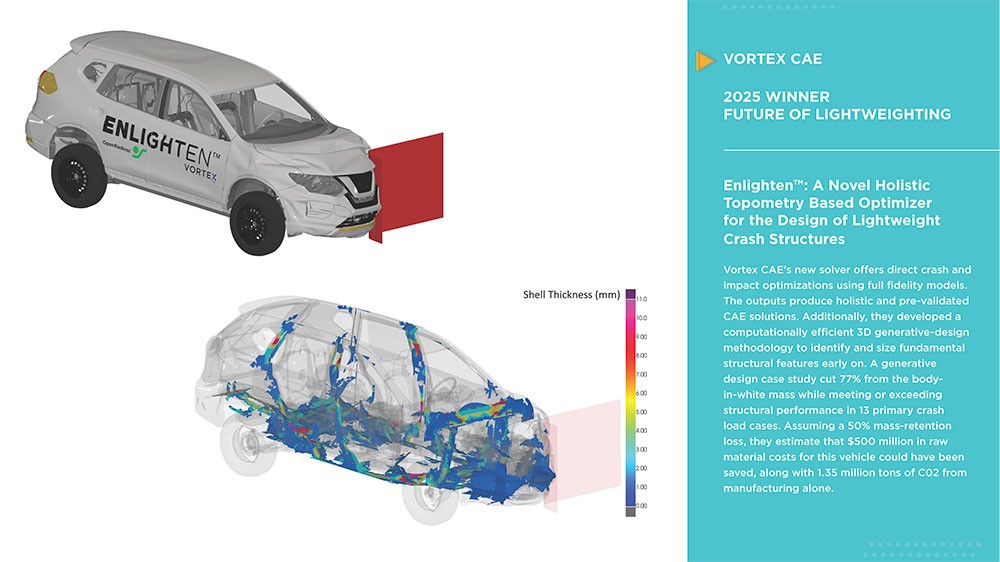

CompositeEdge GmbH und ATA Mute B.V. haben ein weniger als 1 mm dickes Akustikelement entwickelt, das eine Schallabsorption von bis zu 97 % bietet, insbesondere bei niedrigen Frequenzen.

Foto: CompositeEdge GmbH/ATA Mute B.V

Gewinner in der Kategorie „Enabling Technology“ sind die CompositeEdge GmbH und ATA Mute B.V. Die Unternehmen haben ein weniger als 1 mm dickes Akustikelement entwickelt, das eine Schallabsorption von bis zu 97 % bietet, insbesondere bei niedrigen Frequenzen, bei denen herkömmliche Materialien weniger wirksam sind. Es ist wasserdicht, feuerfest und vollständig recycelbar und wird ohne Klebstoffe aus natürlichen, Kohlenstoff- oder Glasfasern in Kombination mit Thermoplasten hergestellt. Das Material behält seine Leistungsfähigkeit in feuchten und hochtemperierten Umgebungen bei und eignet sich für eine Vielzahl von Anwendungen, beispielsweise in Autos, Wärmepumpen und Innenfassaden.

Zweitplatzierter ist Lucid. Das Unternehmen hat in Zusammenarbeit mit dem Altair OptiStruct-Entwicklungsteam einen nahtlosen CAE-Workflow für die Lebensdaueranalyse entwickelt und implementiert, der von der MBD-basierten Fahrzeugdynamiksimulation über die FEM-basierte Festigkeits-, Steifigkeits- und Ermüdungsanalyse bis hin zur strukturellen Optimierung reicht. Der Workflow konnte bei einer Vielzahl von Komponenten angewendet werden, darunter die Rohkarosserie, Hilfsrahmen, Batteriepack, Fahrwerkskomponenten, Antriebsstrang und Abdeckungen (Verschlüsse), wobei ein global-lokaler Analyseansatz für detaillierte lokale Bewertungen mit verfeinerter Vernetzung angewendet wurde.

Lesetipp: Ultraschall zur Fehlerdetektion im Automobil- und Flugzeugbau

Ehrenvolle Erwähnung fanden die Mercedes-Benz AG & Mercedes-Benz Research and Development India Private Limited für ihren „Automated Sustainable Process for Generating Superelements“. Dieser vollautomatische Prozess reduziert die Einrichtung komplexer Bauteile auf nur 15 Minuten, eliminiert Benutzerfehler und erfordert keine manuellen Eingriffe. Diese Innovation ermöglicht agile, iterative Optimierungen mit schnellem Design-Feedback und reduziert gleichzeitig den Rechenaufwand, wodurch eine Laufzeitverkürzung von über 90 %, eine geringere Hardwareauslastung und eine effizientere Ressourcennutzung erzielt werden.

Geely verbesserte die Effizienz des Elektromotors durch ein innovatives Stator-Kühlungsdesign. Bei der Herstellung wurde der Kunststoff „Amodel PPA“ von Syensqo genutzt.

Foto: Geely/Syensqo

In der Kategorie „Module Lightweighting“ setzten sich Syensqo und Geely durch. Geely verbesserte die Effizienz des Elektromotors durch ein innovatives Stator-Kühlungsdesign aus dem Kunststoff Syensqo’s Amodel PPA, wodurch im Vergleich zu Metall 47 % Gewicht und 36 % Kosten eingespart werden konnten. Die Umstellung von Metall auf Kunststoff reduziert das Gewicht, ermöglicht die Integration von Bauteilen und rationalisiert die Serienfertigung durch Spritzguss, Laserschweißen und Schnappverschlüsse. Amodel PPA ist äußerst widerstandsfähig gegen Automobilflüssigkeiten und behält nach 2000 Stunden Materialalterung bei einer Automatikgetriebeöltemperatur von 150 °C fast 70 % seiner Berstdruckfestigkeit, wodurch Sicherheit und Zuverlässigkeit gewährleistet sind. Dieses innovative Design ermöglicht eine präzise Schmierung bei geringerem Stromverbrauch der Ölpumpe und reduziert so effektiv das Risiko von Überhitzungsstellen.

Lesetipp: Klebeband statt Schweißnaht

Zweitplatzierter ist American Axle & Manufacturing (AAM). Die modulare, leichte Achskonstruktion von AAM ersetzte zwei Achskonfigurationen durch ein einziges modulares Design, wodurch Komplexität und Kosten reduziert wurden. Das Design, das eine Gewichtsreduzierung von bis zu 10 % ermöglicht, wurde mithilfe der Multi-Model-Optimierung von Altair optimiert, um Gewicht und Festigkeit in Einklang zu bringen. Die Lösung ist vollständig kompatibel mit bestehenden Fertigungslinien und stellt die Wartungsfreundlichkeit sicher. Durch Materialeffizienz und optimierte Logistik reduziert sie Kraftstoffverbrauch und Emissionen.

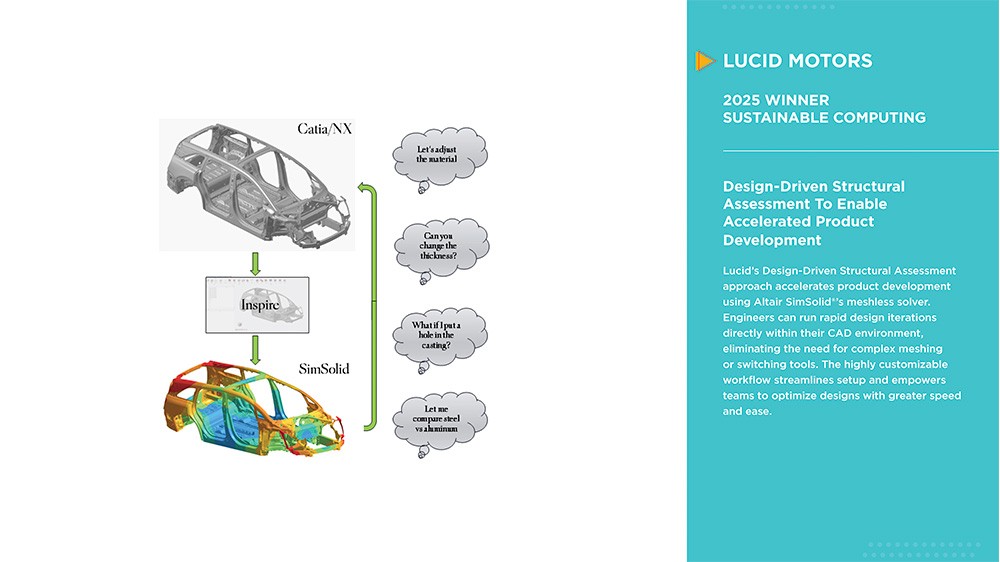

Der designorientierte Ansatz von Lucid zur strukturellen Bewertung beschleunigt die Produktentwicklung mithilfe des netzfreien Solvers von Altair SimSolid.

Foto: Lucid

Die Kategorie „Sustainable Computing“ konnte Lucid für sich entscheiden. Der designorientierte Ansatz des Unternehmens zur strukturellen Bewertung beschleunigt die Produktentwicklung mithilfe des netzfreien Solvers von Altair SimSolid. Ingenieure können schnelle Designiterationen direkt in ihrer CAD-Umgebung ohne komplexe Vernetzung oder Werkzeugwechsel durchführen. Der hochgradig anpassbare Workflow beschleunigt den Modellaufbau und ermöglicht es Teams, Designs schneller und einfacher zu optimieren.

Auf Platz zwei landeten die Mercedes-Benz AG & Mercedes-Benz Research und Development India Private Limited mit „An Automated Sustainable Process for Generating Superelements“ (s.o.)

Das Unternehmen Marelli trennt unter Verwendung einer chemischen Drei-Komponenten-Substanz Klebstoffabfälle vom Reinigungswasser.

Foto: Marelli

Gewinner in der Kategorie „Sustainable Process“ ist Marelli. Das Unternehmen hat einen Reinigungsprozess für Fertigungsequipment im Bereich Klebstoffe wie Roboter und Spritzpistolen eingeführt, die zum Verkleben von Deckschichten auf Substraten für geschnittene, vernähte und ummantelte Teile verwendet werden. Durch die Verwendung einer chemischen Drei-Komponenten-Substanz trennt der Prozess Klebstoffabfälle vom Reinigungswasser, wodurch etwa 85 % des klebstoffhaltigen Abwassers zurückgewonnen und wiederverwendet werden kann. Dieser Prozess reduzierte den Wasserverbrauch um 8160 kg pro Jahr, wobei das zurückgewonnene Brauchwasser innerhalb der Fertigungsprozesse wiederverwendet werden kann.

Auf Platz 2 landet die Citic Dicastal Co., Ltd. mit ihrer „Key Technology for Integrated Forming of Large Aluminum Alloy Structural Components“. Diese Innovation fasst 98 Teile zu einer einzigen Komponente zusammen, wodurch das Gewicht um 30 % reduziert und sowohl die Zykluszeit als auch die Kosten gesenkt werden. Dabei handelt es sich um die erste Anwendung einer nicht wärmebehandelten Al-Mg-Legierung in Nutzfahrzeugstrukturen. Ein geschlossenes thermisches Ausgleichssystem sorgt für eine gleichbleibende Umformqualität, während eine schnelle Prozesssimulation und ein variables C123-Querschnittsdesign den Materialverbrauch optimieren und den Prozess von der Konstruktion bis zur Validierung beschleunigen.

NIO und AkzoNobel verlängerten die Lebensdauer der Bodenplatten-Beschichtung von 5 Jahren auf 15 Jahre, senkten das Fahrzeuggewicht um 2,2 kg und leisteten Pionierarbeit bei der Pulverbeschichtungstechnologie für Elektrofahrzeuge.

Foto: NIO/AkzoNobel

In der Kategorie „Sustainable Product“ setzten sich NIO und AkzoNobel durch. Sie verlängerten die Lebensdauer der Bodenplatten-Beschichtung von 5 Jahren auf 15 Jahre, reduzierten gleichzeitig die Beschichtungsdicke um 90 %, senkten das Fahrzeuggewicht um 2,2 kg und leisteten Pionierarbeit bei der Pulverbeschichtungstechnologie für Elektrofahrzeuge. Die Innovation ersetzte die nicht recycelbaren Materialien durch recycelbare Alternativen, eliminierte VOC-Emissionen und verbesserte die Beschichtungseffizienz um 55 %, was zu erheblichen Nachhaltigkeitsvorteilen führte. Diese skalierbare Lösung, die durch eine einzigartige Partnerschaft zwischen einem Automobilhersteller und einem Tier-5-Zulieferer entstanden ist, verbesserte die Kosten und Effizienz in den Tier-1– bis Tier-3-Stufen. Seit November 2024 wird sie in Serie produziert und in zahlreichen NIO, Onvo und Firefly EV-Modellen eingesetzt.

Zweitplatzierter ist die Chery Automobile Co., Ltd. Die Chery Automobile Initiative für kohlenstoffarmes Aluminium verwendet 100 % recyceltes Aluminium in einem geschlossenen Kreislaufsystem mit einer Entfernung von 99 % der Verunreinigungen und setzt integrierte Druckgussverfahren ohne Wärmebehandlung ein, wodurch der Energieverbrauch bei der Herstellung um bis zu 95 % gesenkt wird. Mit einer Reduzierung der Kohlenstoffemissionen bei den Rohstoffen um über 80 % erfüllt es globale Standards für kohlenstoffarmes Wachstum, während gleichzeitig Festigkeit und Sicherheit gewährleistet bleiben, und fördert kollaborative Ökosysteme für eine skalierbare umweltfreundliche Fertigung.

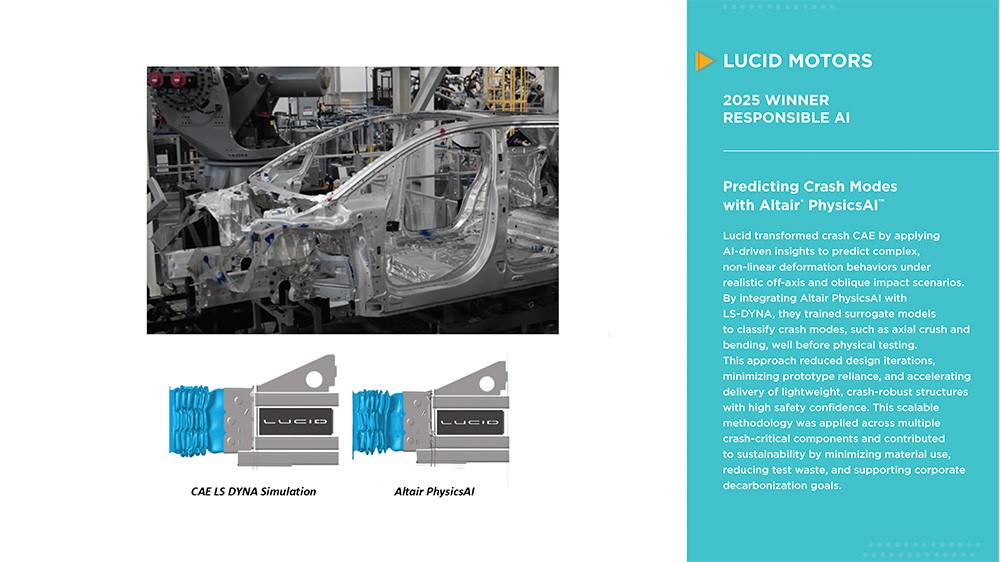

Lucid hat die Crash-CAE-Analyse revolutioniert, indem es KI-gestützte Erkenntnisse nutzte, um komplexe, nichtlineare Verformungsverhalten unter realistischen, außeraxialen und schrägen Aufprallszenarien vorherzusagen.

Foto: Lucid

Die Kategorie „Responsible AI“ hat Lucid gewonnen. Das Unternehmen hat die Crash-CAE-Analyse revolutioniert, indem es KI-gestützte Erkenntnisse nutzte, um komplexe, nichtlineare Verformungsverhalten unter realistischen, außeraxialen und schrägen Aufprallszenarien vorherzusagen. Durch die Integration von Altair PhysicsAI in LS-DYNA trainierten sie Ersatzmodelle, um Crash-Modi wie axiales Quetschen und Biegebeanspruchung lange vor physikalischen Tests zu klassifizieren. Dieser Ansatz reduzierte die Anzahl der Designiterationen, minimierte die Abhängigkeit von Prototypen und beschleunigte die Bereitstellung von leichten, crashsicheren Strukturen mit hoher Sicherheit. Diese skalierbare Methodik wurde bei mehreren crashkritischen Komponenten angewendet und trug zur Nachhaltigkeit bei, indem sie den Materialverbrauch minimierte, Testabfälle reduzierte und die Dekarbonisierungsziele des Unternehmens unterstützte.

Platz 2 ging ebenfalls an Lucid. Diesmal für „Agentic AI For Engineering Automation“. Lucid automatisierte die CAD-Datenabfrage, die Ausführung benutzerdefinierter Skripte, die Analyse und die Berichterstellung durch die Implementierung einer KI-gesteuerten Unterstützung für natürliche Sprache, wodurch das Erlernen jedes einzelnen Tools überflüssig wurde. Durch die einfache Angabe allgemeiner Konzepte übernahm die KI die Bearbeitung komplexer Details und verknüpfte nahtlos mehrere Anwendungen miteinander, sodass die Daten automatisch durch die Workflow-Pipeline fließen konnten. Dieser Ansatz ermöglichte die sofortige Umsetzung von Ideen, ohne auf manuelle Eingriffe warten zu müssen, und vermied die komplexe Verwendung von APIs, indem Interaktionen direkt über die GUI automatisiert wurden.

https://altair.com/enlighten-award-de