Entscheidet der Faktor Mensch über den MRK-Erfolg?

Wie lässt sich die Mensch-Roboter-Kooperation (MRK) reibungsarm im Unternehmen einführen? In Teil 1 eines Interviews widmete sich Professor Markus Glück von der Hochschule Aalen den Perspektiven der neuen „Arbeitswelt 4.0“, im zweiten Teil geht es um die konkrete Umsetzung.

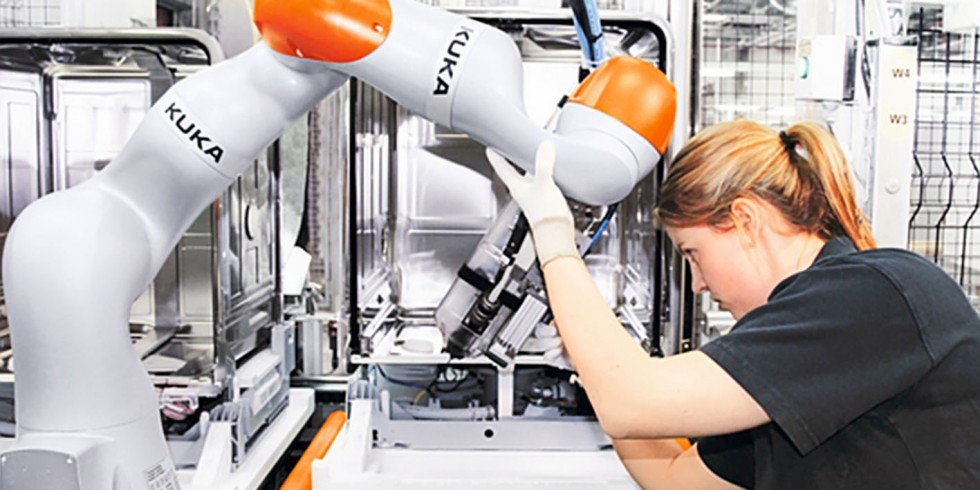

Wenn Roboter gemeinsam mit den Werkern in einem gleichen Arbeitsumfeld tätig sein sollen, müssen sie als „maschinelle Kollegen“ Akzeptanz finden.

Foto: Kuka

Professor Doktor Markus Glück arbeitet seit Jahren eng mit Roboterherstellern zusammen und engagiert sich als wichtiger Impulsgeber für den Erfolg einer sicheren direkten Zusammenarbeit von Menschen und Robotern. Im Gespräch mit der VDI-Z erläutert er die wichtigsten Erfahrungswerte sowie „Fallstricke“ bei der Einführung der MRK im Unternehmen. Im zweiten Teil des Interviews geht es um den Stand der Umsetzung, um Aspekte der Arbeitssicherheit sowie um hilfreiche Normen und Anleitungen von Verbänden.

VDI-Z: Wie muss man sich den derzeitigen Umsetzungsstand der Mensch-Roboter-Kooperation in der industriellen Praxis vorstellen?

Glück: Zahlreiche Betriebe haben die ersten MRK-Pilotanwendungen in Betrieb genommen. Weitere sind intensiv dabei, sich Gedanken zu machen, wie man die MRK-Technologie in den vorhandenen Produktionslinien nutzbringend einführen kann und wie man die hiervon betroffenen Mitarbeiter in die neue Welt „mitnehmen“ kann.

Wer erstmals eine MRK-Lösung im Unternehmen einführt, wird feststellen, dass der Veränderungsprozess durchaus zeitintensiv ist und nicht stressfrei abläuft. Da umfangreiche Fragen der Betriebs- und Arbeitssicherheit zu klären sind, ist es ratsam, sorgfältig und wohlüberlegt vorzugehen, sowohl die betroffenen Mitarbeiter als auch den Betriebsrat frühzeitig mit einzubeziehen. Das gilt auch für die Verantwortlichen im Bereich Arbeitssicherheit, die von Beginn an in jedes MRK-Einführungsteam integriert und bei der Auswahl sowie bei der Konzeption der MRK-Arbeitsplätze einbezogen werden sollten.

Ist der „Faktor Mensch“ entscheidend dafür, ob MRK-Projekte gelingen?

Roboter, die gemeinsam mit den Werkern in einem gleichen Arbeitsumfeld tätig sein sollen, müssen als „maschinelle Kollegen“ Akzeptanz finden. Über den Erfolg oder Misserfolg einer MRK-Technologie entscheidet nicht allein die technische Umsetzung, sondern vor allem der Faktor Mensch. Neben technologischem Know-how sind Geduld, Fingerspitzengefühl und Respekt vor den oft auch unausgesprochenen Unsicherheiten und Ängsten der Mitarbeiter erforderlich.

Insbesondere der Erstkontakt mit dem Roboter und die Einsatzbedingungen haben wesentlichen Einfluss. Dabei zählen vor allem das Aussehen des Roboters und das Sicherheitsempfinden der Nutzer. So sollten in der Phase des Erstkontakts möglichst kurze, langsame, vorhersehbare Roboterbewegungen und sanfte Bewegungsabläufe verwendet werden, die sowohl vom Menschen beobachtet als auch nachvollzogen werden können. Auch die wahrnehmbaren Geräusche sind von elementarer Bedeutung. Ein gesicherter Blick auf das Geschehen mit der Möglichkeit, sich schnell zurückziehen zu können, wirkt Wunder.

Werker müssen sich Schritt für Schritt mit dem neuartigen System anfreunden können und im praktischen Erleben lernen, dass sie die Arbeitsprozesse beherrschen, die Abläufe bestimmen und sich auf die Funktion der Sicherheitssysteme verlassen können. Ganz wichtig ist: Der Mensch gibt den Takt vor. Er darf nicht vom Roboter getrieben, gegängelt und von Fehlersignalen genervt werden. Und selbstverständlich gilt es, jede Kollision zu vermeiden.

Kann Mensch-Roboter-Kooperation eine Lösung für den demografischen Wandel sein?

MRK ist mit Sicherheit ein wesentliches Element zur Gestaltung des demografischen Wandels und zur Überwindung des Fachkräftemangels. Sie dient zweifellos dem verantwortungsbewussten Erhalt der Leistungsfähigkeit alternder Belegschaften. Bis zum Jahr 2025 wird sich die Zahl der Menschen an den Produktionslinien verdoppeln, die älter als 55 Jahre sind. Etwa 700.000 Produktionsmitarbeiter werden sogar in den wohlverdienten Ruhestand gehen. Ein Ersatz durch jüngere Fachkräfte wird immer schwieriger.

Sind Roboter denn nun „Job-Killer“? Oder sichern sie unsere Arbeitsplätze?

In den 1980er Jahren gab es massive Proteste, damals gegen den Robotereinsatz in den Automobilfabriken. Pressen, Schweißen, Karosseriebau, Lackieren, Teiletransport und vieles mehr haben dann in der Tat Maschinen und Roboter übernommen. Viele Menschen mussten sich eine andere Arbeit suchen. Weggefallen sind vor allem gefährliche, schwere und monotone Arbeiten.

Doch der Ruf eines „Job-Killers“ haftet Robotern zu Unrecht an. Hierfür sprechen ein paar interessante Fakten: In Deutschland verzeichnen wir seit vielen Jahren die höchste Anzahl an sozialversicherungspflichtig Beschäftigten. Die Produktionsstandorte gelten als gesichert. Dank des verstärkten Robotereinsatzes verlieren beispielsweise Produktionsverlagerungen in Niedriglohnländer ihre Attraktivität. Dies gilt beispielsweise ganz besonders für China, wo die Lohnkosten pro Jahr um ca. 15 % steigen und die Fertigungsstandorte unter immenser Mitarbeiterfluktuation leiden.

Die Roboterdichte in Deutschland ist nach Angaben der International Federation of Robotics (IFRS) mit aktuell 348 Systemen je 10.000 Erwerbstätigen noch ausbaubar. Zudem ist der Robotereinsatz heute in der Hauptsache auf wenige Branchen der Elektronik-, Automobil- und Automobilzuliefererindustrie beschränkt. Erst in den letzten ein bis zwei Jahren hat der Mittelstand die Chancen eines Robotereinsatzes für sich erkannt und erste Pilotprojekte gestartet.

Kollege Roboter beim „Griff in die Kiste“ und Sortierarbeiten: Der Ruf eines „Job-Killers“ haftet Robotern zu Unrecht an.

Foto: Schunk

Welche Rolle spielt die Maschinensicherheit im Umfeld der Robotik?

Durch die stärkere Einbindung von Robotern in den Produktionsprozess, die sich bis hin zum unmittelbaren Miteinander von Mensch und Roboter erstreckt, steigt aber auch das Gefahrenpotential für Bediener, Service- und Instandhaltungspersonal. Um ein sicheres Arbeiten für diesen Personenkreis zu ermöglichen, unterliegen die Konstruktion MRK-fähiger Robotern und die Konzeption von MRK-Montagearbeitsplätzen einer Vielzahl an Richtlinien und Normen. Sicherheit geht immer vor!

Es muss zum Beispiel sichergestellt sein, dass die kraftvollen Gehilfen ihren menschlichen Kollegen nicht gefährlich werden oder sie gar verletzen. Voraussetzungen dafür sind unter anderem eine leistungsfähige Umgebungserkennung, kurze Reaktionszeiten sowie eine hohe Intelligenz der Steuerungssysteme, um die Gefahren für Mensch und Maschine auf ein Minimum zu reduzieren, ohne die Produktionseinrichtungen in ihrer Funktion und Bedienbarkeit mehr als erforderlich zu beschränken.

Welche Rolle kommt den Normierungsstellen und Dachverbänden im Zusammenhang mit der MRK zu?

Mehrere Arbeitskreise haben sich schon vor Jahren an die Arbeit gemacht, ein gemeinsames Verständnis zur Mensch-Roboter-Kooperation zu entwickeln, den erforderlichen Normierungsbedarf zu identifizieren und Lösungsansätze für die Anwendung der MRK in der betrieblichen Praxis zu entwickeln. Vor allem von den führenden Branchenverbänden der Automatisierungstechnik VDMA, ZVEI und Bitkom sowie von den Berufsgenossenschaften werden konkrete Einführungshilfen angeboten und die verschiedenen Normungsaktivitäten aktiv begleitet. Diese Normen gelten weltweit.

Gibt es hilfreiche Handreichungen?

Das Positionspapier „Sicherheit bei der Mensch-Roboter-Kollaboration“ beispielsweise, welches der Verband Deutscher Maschinen- und Anlagenbauer e. V. (VDMA) in Zusammenarbeit mit der Wissenschaftlichen Gesellschaft für Montage, Handhabung und Industrierobotik (MHI) veröffentlicht hat, liefert konkrete Lösungsansätze zu MRK.

Eine umfassende Themendokumentation zur MRK ist im Internet auf diversen Arbeitsschutzplattformen zu finden. Auch die Deutsche Gesetzliche Unfallversicherung e.V. (DGUV) hat wesentliche Schritte auf dem Weg zur erfolgreichen Umsetzung der MRK in frei über das Internet zur Verfügung stehenden Statuspublikationen und Handreichungen offengelegt.

Informationen über Sicherheitsanforderungen in Zusammenhang mit MRK wurden von der Berufsgenossenschaft Holz und Metall (BGHM) in ihrer DGUV Information 209–074 zusammengefasst, die ebenfalls frei zum Download angeboten wird.

Damit die Verwendung von kollaborierenden Robotersystemen und die vorangehende BG-Zulassung zum Erfolg und nicht zum Risiko wird, sind bei der BGHM eine Checkliste und weitere Fachinformationen zusammengestellt. So liefert beispielsweise die DGUV-Information „Kollaborierende Robotersysteme – Planung von Anlagen mit der Funktion Leistungs- und Kraftbegrenzung“ wesentliche Grundlagen.

Worauf muss man speziell bei der Beschaffung des Roboters achten?

Roboter, die in einem gemeinsamen Arbeitsbereich mit einem Werker interagieren, müssen weit mehr Anforderungen an die Sicherheit und Sicherheitstechnik erfüllen als Roboter, bei denen während der Produktion keine unmittelbare Interaktion von Roboter und Werker stattfindet. Mit der Beschaffung alleine ist es nicht getan. Ein MRK-fähiger Roboter muss ruhig fahren, Kollisionen feinfühlig erkennen und sollte für ein intelligentes Teamwork mit dem Menschen kraftgeregelt und sicher agieren. Leichtbaumaterialien haben den Vorteil, dass die bewegte Masse des Arms sinkt und damit der Kollisionsimpuls verringert wird. Sämtliche Steuerungselemente und Antriebsregelungen sind in sicherer Technik Performance-Level d (PL d) mit Strukturkategorie 3 (Kat. 3) auszuführen. Der Roboter sollte zum einen möglichst platzsparend aufgebaut sein, zum anderen möglichst flexibel agieren können, um bei Bedarf Störkonturen im Arbeitsbereich zu umfahren.

Da nicht jeder Werker über Programmierkenntnisse verfügt, ist es gerade im Hinblick auf die vielfältigen Einsatzmöglichkeiten in einer Fertigungslinie sinnvoll, dass MRK-Roboter schnell und einfach programmiert und in Betrieb genommen werden können – im Idealfall ohne Programmierkenntnisse des Bedieners (Teaching by Demonstration).

MRK-Roboter sollten schnell und einfach in Betrieb genommen werden können – im Idealfall ohne Programmierkenntnisse des Bedieners.

Foto: Kuka

Welche Arbeitsplätze eignen sich für den Einsatz kollaborativer Roboter?

- Anstrengende, eintönige oder schmutzige Arbeiten: typische Aufgaben also, die bislang kein Produktionsmitarbeiter gerne übernimmt. Durch die MRK erfahren Werker eine Entlastung und können sich auf hochwertigere Tätigkeiten konzentrieren.

- Konzentrationsintensive und risikoreiche Tätigkeiten: MRK-Systeme entlasten den Werker, senken das Risiko von Fehlern oder Unfällen und verbessern die Fertigungsqualität.

- Die Beladung von Maschinen: MRK-Systeme schaffen die Grundlage für eine Mehrmaschinenbedienung. Bei Bearbeitungszentren können insbesondere in den Nachtschichten kostengünstig und ressourcenschonend MRK-Systeme eingesetzt werden, ohne die Flexibilität in der Tagschicht einzuschränken. Die Handhabung schwerer Werkstücke und deren Positionierung auf Arbeitstisch bzw. in Einbaulage stellen besondere ergonomische Belastungen dar, die es zu vermeiden gilt.

- Als Alternative zur Vollautomatisierung: Wo eine komplette Automatisierung von Produktions- oder Montagelinien zu teuer oder nur bedingt umsetzbar ist, lassen sich Teilprozesse herauslösen und zwischen Mensch und Roboter aufteilen.

- Zur Nachrüstung von Robotern an bestehenden Produktionsanlagen: Überall dort, wo aus Platzgründen bislang kein Umbau der Maschine und keine Nachrüstung mit trennenden Schutzeinrichtungen oder Zäunen möglich waren.

Generell wichtig ist es, sich zu Beginn einer MRK-Einführung im Unternehmen nicht zu übernehmen. Beginnen Sie mit Aufgaben geringer Komplexität. So können Sie und ihre Mitarbeiter lernen und wachsen. Das schafft Akzeptanz und sichert einen schnellen Umsetzungserfolg. Verheben Sie sich nicht unnötig an zu komplexen Herausforderungen, die Sie automatisieren wollen. Misserfolge und Durststrecken sind vorprogrammiert und gefährden den Erfolg.

Letzte Frage: Sie haben an anderer Stelle mehrere Trends angeführt, welche die smarte Produktion von morgen prägen werden. Können Sie dazu ein paar Worte sagen?

Gerne. Kleine Stückzahlen und maßgeschneiderte Produkte erfordern ein Maximum an Flexibilität. Deshalb geht man vermehrt dazu über, Produktionsanlagen modular aufzubauen. Weiterhin werden dank leistungsfähiger Vernetzung zunehmend Inline-Messsysteme in den Fertigungslinien Einzug halten. Auch die Themen Sensorfusion – eine gleichzeitige Nutzung mehrerer Datenquellen für noch aussagekräftigere Analysen – und das Edge Computing für eine Erstverarbeitung von Daten möglichst nahe am unmittelbaren Ort des Geschehens gewinnen an Bedeutung.

Die digitalen Zwillinge als virtuelles Abbild der realen Welt sind stark im Kommen. Und selbstverständlich zählt der vermehrte Einsatz künstlicher Intelligenz zu den großen Trendthemen der digitalen Transformation. Aber ähnlich wie beim Thema Industrie 4.0 gilt auch in Sachen KI: Wir sprechen in diesem Zusammenhang in Wahrheit eher von einer Evolution als von einer echten Revolution.

Herr Professor Glück, wir danken für das Gespräch.

Das könnte Sie auch interessieren:

Wie Industrieroboter sich zu „Teamplayern“ entwickeln

Tipps für eine sichere Mensch-Roboter-Kollaboration

Kollaborative Robotik ist auf dem Vormarsch

Prof. Dr. Markus Glück vertritt das Lehrgebiet „Automatisierung und Robotik in der Fertigungstechnik“ im Studienbereich Mechatronik an der Hochschule Aalen. Er ist außerdem Vizepräsident der EUnited Robotics und leitet das Forum „Mensch-Roboter“. Von 2016-2021 war er als Chief Innovation Officer bei Schunk in Lauffen (Neckar) verantwortlich für Forschung und Entwicklung. Dabei beschäftigte er sich mit Greifwerkzeugen und deren Einsatz an verschiedenen Robotern. 2017 gewann er mit einem Entwicklerteam sogar den Hermes-Innovationspreis. Glück studierte Elektrotechnik an der Universität Ulm und war als wissenschaftlicher Mitarbeiter am Forschungszentrum der Daimler AG in Ulm tätig. Von 2002–2016 war er Geschäftsführer der Technologie Centrum Westbayern GmbH – einem Produktionsmechatronik-An-Institut der Hochschule Augsburg in Nördlingen. Von 2008–2016 lehrte er bereits als Professor an der Fakultät für Maschinenbau und Verfahrenstechnik der Hochschule Augsburg. Foto: HS Aalen