Neue Anwendungsbereiche für Strukturbauteile

In den 90er Jahren setzte Audi mit dem ersten A8 mit der Space-Frame-Konstruktion einen Meilenstein im Bereich des Leichtbaus mit Aluminium. Partner bei der Gusslegierungsentwicklung war schon damals Rheinfelden mit der mittlerweile im Karosseriebau als Standard eingesetzten Legierung Silafont-36 (AlSi10MnMg). Silafont-36 war die erste Legierung, die den Einsatz von Aluminumdruckguss bei crashrelevanten Bauteilen ermöglichte. Solche Bauteile erfordern neben einem Mindestmaß an Festigkeit insbesondere eine zuvor in Gussstücken noch nicht gekannte hohe Duktilität.

Bild 1 Audi A8 Längsträger hinten aus Castasil-37 (Länge 1,4 m, Gewicht 10 kg). Bild: Rheinfelden Alloys

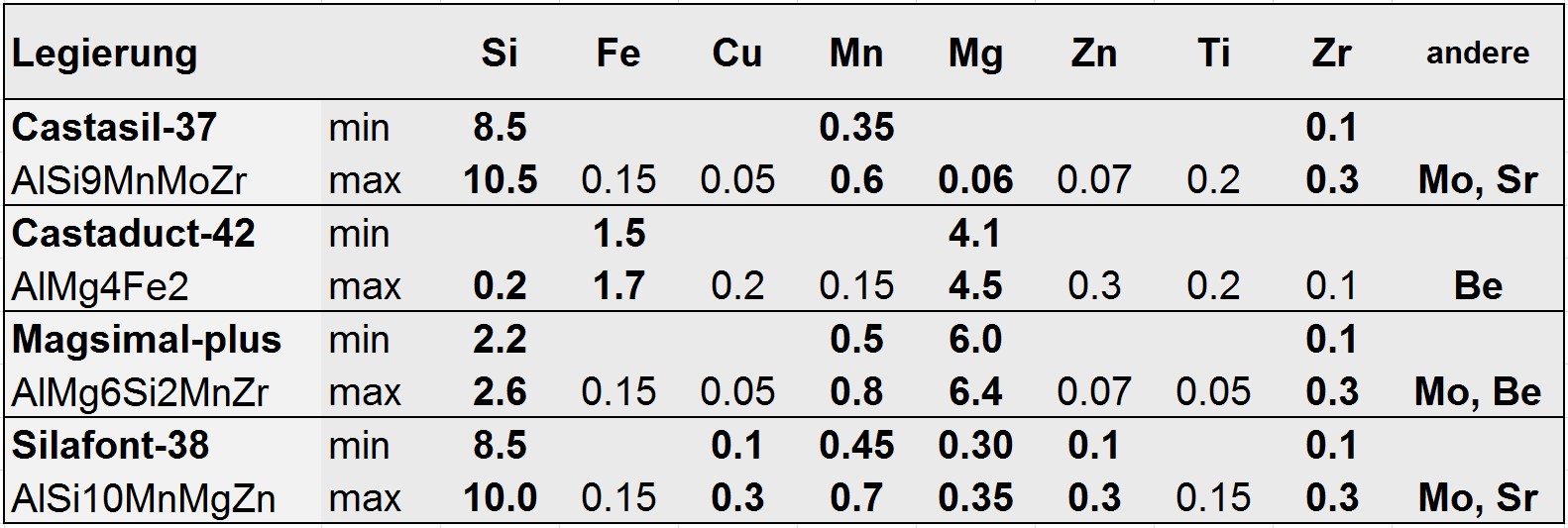

Von diesem Werkstoff ausgehend hat sich die Anwendung von Aluminium-Druckguss bei Strukturbauteilen in den letzten Jahren bei Automobilherstellern im In- und Ausland deutlich erweitert. Auf der Werkstoffseite werden derzeit zwei wesentliche Entwicklungsziele verfolgt: Weitere Fortschritte beim Leichtbau durch höherfeste Al-Werkstoffe und Legierungen, die einfach zu verarbeiten sind und einen robusten Herstellungsprozess ermöglichen. Tabelle 1 zeigt vier neue Werkstoffe, die von Rheinfelden Alloys auf diese Ziele hin entwickelt wurden und im Folgenden genauer beschrieben werden.

Castasil-37

Bei der Entwicklung dieser Legierung stand der Wunsch nach einem einfachen und robusten Herstellungsprozess im Vordergrund. Bei der Verwendung der Legierung Silafont-36 (AlSi10MnMg) ist eine zweistufige T7-Wärmebehandlung nötig, wenn die Anforderungen an crashrelevante Bauteile erfüllt werden sollen. Eine derartige Wärmebehandlung bedingt nicht nur einen zusätzlichen Herstellungsschritt, sondern führt bei der angestrebten dünnen Wandstärke der Bauteile (2–3 mm) zu einem Bauteilverzug, der wiederum Richtarbeiten erforderlich macht. Dadurch ist der Herstellungsprozess aufwändig und teuer. Zudem ist das Spektrum an Gießereien, die derartige, großflächige Strukturbauteile prozesssicher herstellen können, merklich eingeschränkt.

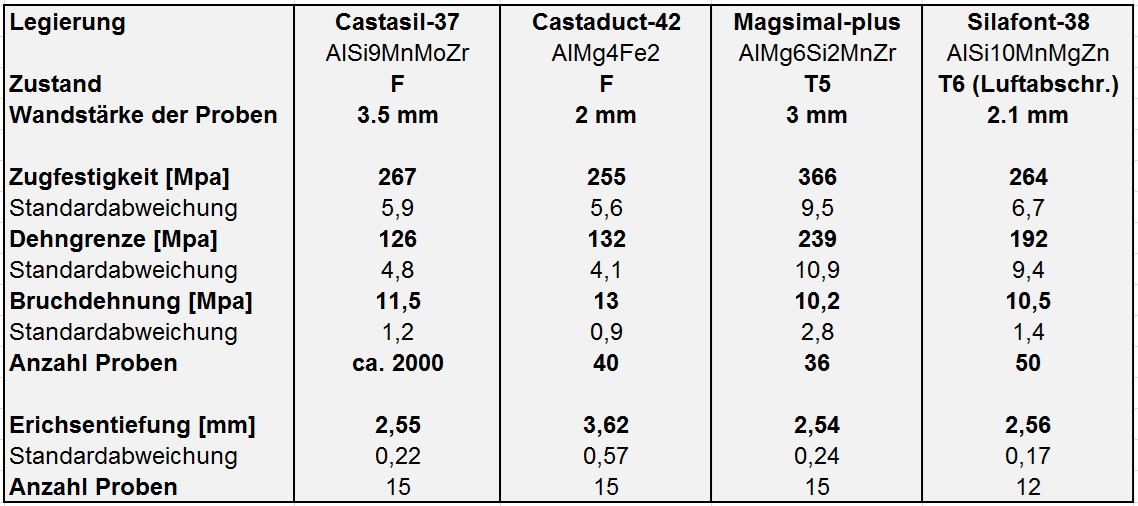

Aus diesen Gründen wurde nach einer Werkstofflösung gesucht, die ohne eine Wärmebehandlung die Anforderungen an Strukturbauteile erfüllt. Das Ergebnis, die Legierung Castasil-37 ist durch den hohen Siliziumanteil gut gießbar, wodurch großflächige, dünnwandige Bauteile in komplizierter Geometrie hergestellt werden können. Bei der Fügetechnik ist ihre gute Schweiß- und Klebeeignung von Nutzen. Bei Verwendung einer geeigneten Niet- und Matrizengeometrie werden gute Nietergebnisse im Serienbetrieb erzielt. Ihre hohe Reinheit führt zu einer guten Korrosionsbeständigkeit. Ein Anwendungsbeispiel ist der Längsträger des Audi A8, der seit einigen Jahren aus der Legierung Castasil-37 (AlSi9MnMoZr) hergestellt wird (Bild 1, Tabelle 2).

Castaduct-42

Castaduct-42 ist eine der neuesten Legierungsentwicklungen von Rheinfelden Alloys. Ziel war auch hier ein einfacher und robuster Herstellungsprozess von Druckguss-Strukturbauteilen bei weiter verbesserten Werkstoffeigenschaften. Die simple chemische Zusammensetzung öffnet neue Anwendungsmöglichkeiten. Der hohe Eisengehalt führt zu einer sehr geringen Klebeneigung, was die Vergießbarkeit erleichtert und die Formstandzeit erhöht. Gerade bei Aluminium-Strukturbauteilen sind die Aufwände aufgrund von Gießformverschleiß ein wichtiger Kostenfaktor. Ähnlich wie bei Castasil-37 ist keinerlei Wärmebehandlung notwendig, um die Anforderungen an crashrelevante Bauteile zu erfüllen. Tabelle 2 zeigt die mechanischen Eigenschaften des Gusszustands. Die Erichsentiefung korreliert mit der Nietbarkeit, ein Kennwert von 3,6 mm bei einer Wandstärke von 3 mm ist ein hoher Wert (ab einem Wert von 2,5 mm ist im Allgemeinen eine Nietbarkeit gegeben).

Die Legierung Castaduct-42 wurde in der Gießerei Fonderie 2a (Santena, Italien) bei einem Querträger getestet. Gegenüber der Legierung im Serieneinsatz (Magsimal-59, siehe nächsten Punkt) konnte die Sprüh- und Erstarrungszeit deutlich reduziert werden, was eine hohe Produktivität erwarten und auf einen geringen Formverschleiß schließen lässt. Im Vergleich zu AlSi-Legierungen hat die Legierung Castaduct-42 eine höhere Schwindung. Das ist bei der Bauteil- und Gießformkonstruktion zu berücksichtigen. Zudem führt der niedrige Si-Gehalt zu einer sehr guten Anodisierbarkeit. Bauteile aus Castaduct-42 konnten auch in guter optischer Qualität schwarz anodisiert werden, was mit Si-haltigen Al-Legierungen kaum möglich ist. Korrosionsuntersuchungen (interkristalline Korrosion und Salznebelsprühtest) zeigten eine bessere Korrosionsbeständigkeit als AlSi10MnMg.

Magsimal-plus

Eine weitere von Rheinfelden Alloys entwickelte Legierung baut auf der seit 20 Jahren erfolgreich eingesetzten Magsimal-59 auf (Bild 2).

Hier liegt der Fokus auf einer Steigerung der Festigkeit, um den Leichtbau weiter voran zu treiben. Mit der Legierung Magsimal-plus konnte in großflächigen Strukturgussteilen nach einer T5-Wärmebehandlung eine Dehngrenze zwischen 230 und 240 MPa bei 10 % Bruchdehnung erreicht werden (Tabelle 2). Das bedeutet fast eine Verdoppelung der Festigkeit gegenüber der typischen Dehngrenze von 120 MPa für Strukturbauteile. Auf diese Weise kann eine Bauteil-Gewichtsreduktion um 30 % angestrebt werden. Eine Gewichtsreduktion in dieser Größenordnung führt nicht nur zu den gewünschten Gewichtseinsparungen beim Bauteil, sondern zudem ein geringeres Metallvolumen im Einkauf und im Schmelzbetrieb der Gießerei.

Bei der Legierung Magsimal-plus handelt es sich um eine kaltaushärtende Legierung. Der Aushärtevorgang kann durch eine einstufige T5-Wärmebehandlung abgekürzt werden. Zudem wirkt sich die Temperaturführung während des Gießvorgangs auf Werkstoffkennwerte aus. Das erfordert ein höheres technisches Know-How bei der Herstellung von Strukturbauteilen als beim Legierungstyp Silafont-36 (AlSi10MnMg). Der Nietprozess für die Legierung erfordert aufgrund der hohen Festigkeit Anpassungen. An großflächigen Strukturbauteilen aus Magsimal-plus können dann Nieten rissfrei eingebracht werden. Korrosionstests (IK und Salznebelsprühtest) fielen deutlich besser aus als bei der Legierung Silafont-36 (AlSi10MnMg). Abhängig vom Anwendungsfall können Maßnahmen zum Korrosionsschutz unnötig werden.

Silafont-38

Die Legierung Silafont-38 wurde erstmals auf der Euroguss 2016 vorgestellt. Ziel dieser Entwicklung war Leichtbau durch Festigkeitssteigerung des Werkstoffs, wobei insbesondere eine Dehngrenze größer als 180 MPa angestrebt wurde. Die in Tabelle 2 angegebenen Werkstoffkennwerte wurden an Strukturbauteilen in Druckgießereien erreicht, die Abgussgewichte bis zu 11 kg bei Fließlängen bis zu 1 m hatten. Die Art und Weise der Wärmebehandlung spielt eine entscheidende Rolle. Ein guter Kompromiss zwischen geforderten Werkstoffkennwerten und Verzug der Bauteile muss erreicht werden, wobei neben den Glühtemperaturen und -zeiten die Luftabschreckung nach dem Glühen von Bedeutung ist. Ähnlich wie bei der Legierung Magsimal-plus ist die Nietfähigkeit infolge der höheren Festigkeit etwas eingeschränkt. Mit einem geeigneten Nietverfahren können die Bauteile rissfrei gefügt werden. Die Schweißbarkeit hängt im Allgemeinen neben dem Schweißverfahren selbst auch in hohem Maße vom Gießverfahren, dem Einsatz von Formtrennstoffen und der Evakuierung der Gießform ab. Werden hier die erforderlichen Maßnahmen getroffen, kann Silafont-38 im MIG-Verfahren gut verschweißt werden.

Fazit

Die neuesten Werkstoffentwicklungen von Rheinfelden Alloys ermöglichen eine Ausweitung der Anwendung von Aluminium-Druckguss bei Strukturbauteilen. Ziele wie eine weitere Verbesserung des Leichtbaus durch eine Erhöhung der Festigkeit der Legierung oder eine einfache, robuste Produktion von Strukturbauteilen können mit diesen Werkstoffen realisiert werden. Castasil-37 (AlSi9MnMoZr) ist eine seit einigen Jahren im Serienbetrieb bewährte Legierung, die insbesondere eine T6-Wärmebehandlung unnötig macht. Die neu entwickelte Castaduct-42 (AlMg4Fe2) bringt zusätzliche Vereinfachung im Gießverfahren, bessere Werkstoff- und Nieteigenschaften sowie eine hohe Korrosionsbeständigkeit. Die Legierung Magsimal-plus (AlMg6Si2MnZr) kann als eine high-tech Legierung für Strukturbauteile angesehen werden. Ihre hohe Festigkeit (Rp0.2 bis zu 230–240 MPa) bei guter Duktilität setzt neue Maßstäbe im Leichtbau mit Aluminium-Druckguss. Mit Hilfe der Legierung Silafont-38 (AlSi10MnMgZn) sind höhere Festigkeiten (Rp0.2 bis zu 180–200 MPa) möglich als mit der mittlerweile als Standard zu bezeichnenden Silafont-36 (AlSi10MnMg).

AutorDr.-Ing. Stuart Wiesner Leiter Produkt- und Business DevelopmentKontakt: Rheinfelden Alloys GmbH & Co. KG Friedrichstraße 80 79618 Rheinfelden www.rheinfelden-alloys.eu