Heißkanaltechnik für hohe Oberflächenqualität

Heißkanalsysteme verbinden effiziente Produktion mit präziser Prozesssteuerung. Fertigen lassen sich Komponenten für die Autoindustrie mit hoher Oberflächengüte.

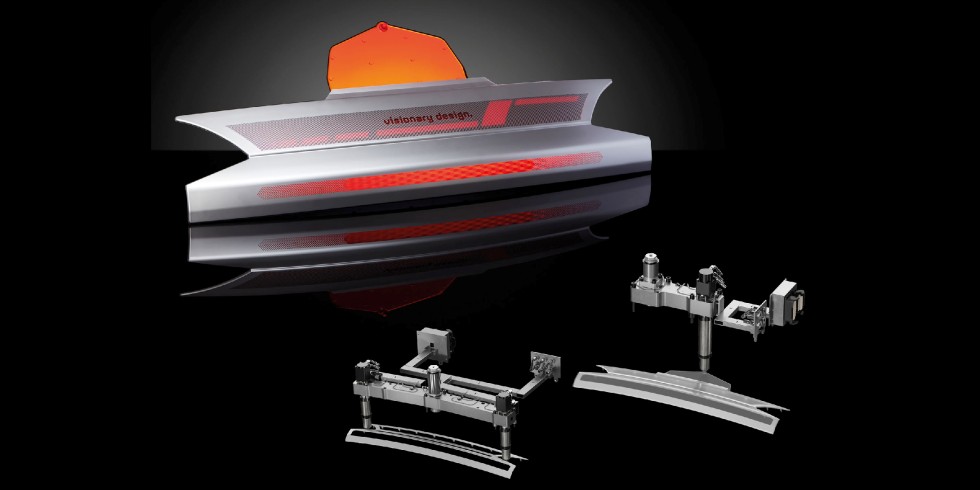

Ein in 2K-Technik ausgeführtes „smartes" Kfz-Heckklappen-Modul, bestehend aus einem mit PMMA oder PC umspritzten PC/ABS-Rahmen, wird in der ersten Phase mit einem hydraulischen 2-Düsen-System von Oerlikon HRSflow spritzgegossen und anschließend unter Verwendung einer Einzeldüse der Ga-Serie umspritzt.

Foto: Oerlikon HRSflow

Die Heißkanaltechnik ermöglicht Spritzgussteile mit höchster Oberflächenqualität, wie sie insbesondere die Automobilindustrie fordert. Wie das Unternehmen mitteilt, unterstützen Systeme von Oerlikon HRS-Flow in vielen Anwendungen dabei eine effiziente, materialsparende Fertigung bei zugleich hoch präziser Prozessführung. Beispiele seien eine „smarte“ Pkw-Rückwand in 2K-Technik sowie spritzgegossene Lichtleitelemente, für die die neuen, zum Patent angemeldeten CTC-Angusseinsätze zum Einsatz kommen. Die Vorteile der unternehmenseigenen Flex-Flow-Technik mit servogesteuerter Nadelpositionierung zeigen darüber hinaus das Kaskadenspritzgießen von Scheinwerferabdeckungen sowie das Hinterspritzen von Folien in einer Leichtbauanwendung, heißt es weiter.

„Smart-Panel“ Heckklappen-Modul

Tragendes Element eines „smarten“, in 2K-Technik ausgeführten Pkw-Heckklappen-Moduls ist ein Rahmen aus PC/ABS. Dieser wird im ersten Schritt mit einem hydraulischen Heißkanalsystem von Oerlikon HRS-Flow mit zwei Anspritzpunkten spritzgegossen, führt das Unternehmen aus. Im zweiten Schritt erfolgt das Umspritzen mit PMMA oder alternativ PC mittels einer Einzeldüse aus der Ga-Serie. Zuletzt wird das Modul direkt im Werkzeug mit einer kapazitiven und zugleich ästhetisch anspruchsvollen Folie dekoriert, so Oerlikon weiter. Neben Oerlikon HRS-Flow trugen auch Kurz, Engel und Schöfer zur Umsetzung dieses innovativen Projekts bei, das aufgrund der komplexen Anforderungen unter anderem umfangreiche rheologische Berechnungen erforderte.

Lichtführendes Front-Element

Für das Spritzgießen eines lichtführenden Kfz-Front-Elements biete der zum Patent angemeldete CTC-Angusseinsatz von Oerlikon HRS-Flow optimale Eigenschaften. Der gewählte Stahl sorgt laut Oerlikon für sehr gute mechanische Eigenschaften bei zugleich hoher Verschleißfestigkeit. Zudem lasse sich Gratbildung aufgrund einer optimalen thermischen Kontrolle im Anschnittbereich in Verbindung mit einem zylindrischen Verschluss vollständig vermeiden. Beides trägt dazu bei, die Produktivität bei der Herstellung des Lichtleitelementes zu optimieren. Großzügige Toleranzen vereinfachen die Bearbeitung des Düsensitzes, und die Möglichkeit, die Anschnittöffnung mit minimalem Aufwand zu erneuern, erleichtert Wartungsarbeiten, heißt es weiter. Allgemein gehören Spritzgussteile, die aufgrund von schwierigen Bedingungen wie geringen Schussvolumina, langen Packzeiten und hohen Nachdruckwerten ein breites Prozessfenster erfordern, zu den typischen Anwendungen des neuen CTC.

Scheinwerferabdeckungen

LED-Scheinwerferleisten aus kristallklarem Polycarbonat (PC) sind den Angaben zufolge eine bewährte Anwendung der Flex-Flow-Technik von Oerlikon HRS-Flow. Die dabei eingesetzten Servomotoren ermöglichen synchronisierte Nadelbewegungen für einen präzise gesteuerten Fließfrontverlauf beim sequenziellen Spritzgießen. Druckabfälle beim Öffnen zusätzlicher Anschnitte werden perfekt gedämpft, so dass die Kavitäten gleichmäßig gefüllt werden und die Eigenspannungen im Formteil minimiert werden. Auch während der Nachdruckphase besteht ein hohes Maß an Flexibilität, weil sich das Nadelschließprofil (Geschwindigkeit und Hub) an die von den Produktabmessungen vorgegebenen Anforderungen anpassen lässt.

Leichtbau per Folienhinterspritzen

Die Möglichkeiten der Heißkanaltechnik bei der Gestaltung zukünftiger Cockpits zeigt ein Gemeinschaftsprojekt der Koller-Gruppe, Dietfurt, und Oerlikon HRS-Flow am Beispiel eines Demonstratorteils in Form eines Laptopgehäuses. Dabei wird eine vorgefertigte und vorgeformte Folie im FIM-Verfahren (Film Insert Molding) mit Polycarbonat hinterspritzt. Die Werkzeugentwicklung erfolgte gemeinsam mit Koller Formenbau, die Entwicklung des Hinterspritzprozesses mit dem Kfz-Leichtbau-Spezialisten Koller Kunststofftechnik. Während die Folie zunächst unterhalb des Anspritzpunktes verdrängt wurde, ließ sich dieser Auswascheffekt durch den Einsatz und die Optimierung des elektrisch regelbaren Flex-Flow-Heißkanalsystems zuverlässig vermeiden.