Recyceltes Aluminium in der Automobilindustrie: Forschende prüfen Einsatz für nachhaltige Felgenproduktion

Der Einsatz von recyceltem Aluminium in der Automobilindustrie gewinnt zunehmend an Bedeutung. Während Stahlfelgen über Jahrzehnte als Standard galten, hat Aluminium seit den 1990er-Jahren die Oberhand gewonnen. Seine energieintensive Herstellung und die damit verbundenen CO2-Emissionen werfen jedoch Fragen zur Nachhaltigkeit auf. Forschende des Fraunhofer IGCV arbeiten im Projekt „Supa-Wheel“ daran, den Anteil an recyceltem Aluminium in der Felgenproduktion signifikant zu erhöhen und so einen wichtigen Beitrag zu Kreislaufwirtschaft und Ressourceneffizienz zu leisten.

Eine zerkleinerte Felge wird im Ofen eingeschmolzen.

Foto: Robert Kleinhans/Fraunhofer IGCV

Die Automobilindustrie hat in den letzten Jahrzehnten tiefgreifende Veränderungen durchlaufen. Während lange Zeit Stahlfelgen das Bild prägten, setzte sich Aluminium aufgrund seiner Leichtigkeit und Korrosionsbeständigkeit seit den 1990er-Jahren durch. Aluminiumfelgen verbesserten Fahreigenschaften und Design, doch der Blick auf die Herstellung zeigt eine Schattenseite: Die Produktion ist energieintensiv und verursacht bis zu zehnmal mehr CO2-Emissionen als Rohstahl. Damit stellt sich die Frage, wie die Branche den Einsatz von Aluminium nachhaltiger gestalten kann.

Forschende entwickeln Open-Source-Simulationssoftware

Supa-Wheel: Recyceltes Aluminium als Zukunftsperspektive

Forschende des Fraunhofer-Instituts für Gießerei-, Composite- und Verarbeitungstechnik IGCV beschäftigen sich mit genau dieser Frage. Im Rahmen des Projekts „Supa-Wheel“ (Sustainable Production of Aluminium Wheels) verfolgen sie das Ziel, den Anteil an recyceltem Aluminium in der Automobilindustrie auf mindestens 30 % zu steigern. Das Projekt wird aus Bundesmitteln gefördert und setzt auf die konsequente Integration von Sekundäraluminium in den Produktionsprozess.

„Wir wollen gemeinsam mit unseren Projektpartnern die Umweltbelastung signifikant reduzieren und gleichzeitig die Ressourcennutzung optimieren“, erklärt Robert Kleinhans, der am Fraunhofer IGCV am Standort Garching an innovativen Gießverfahren und Werkstoffen arbeitet. „Deshalb prüfen wir, wie wir recyceltes Aluminium besser nutzen können.“

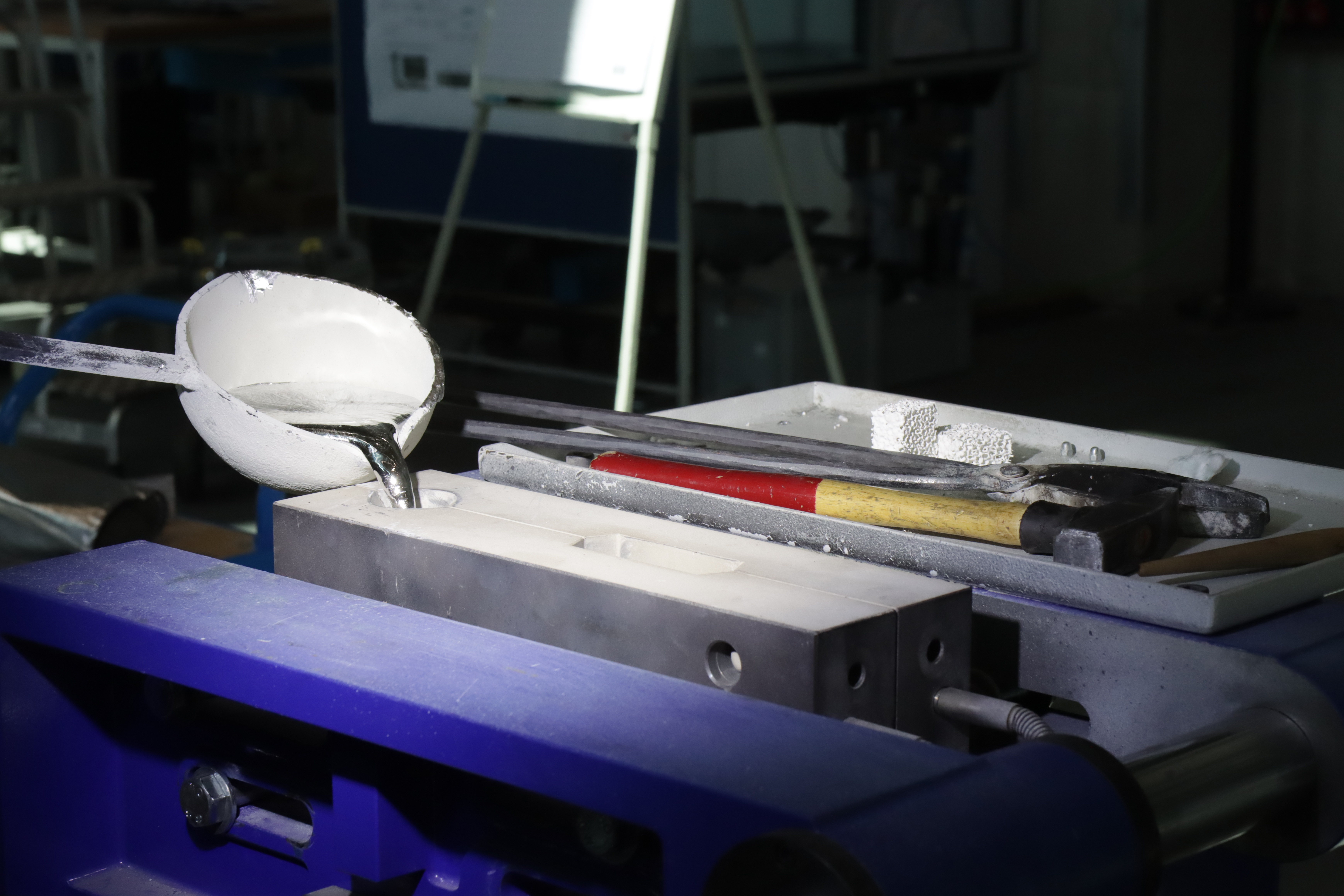

Aufgeschmolzenes Sekundäraluminium wird in eine Probenform gegossen.

Foto: Robert Kleinhans/Fraunhofer IGCV

Kreislaufwirtschaft durch Cradle-to-Cradle-Prinzip

Die Forschenden orientieren sich am Cradle-to-Cradle-Ansatz. Dieses Konzept steht für nachhaltiges Produktdesign, das Abfall vermeidet und Materialien in geschlossenen Kreisläufen hält. Produkte sollen so gestaltet werden, dass sie am Ende ihres Lebenszyklus nicht entsorgt, sondern vollständig wiederverwertet werden können. Für die Automobilindustrie bedeutet dies konkret: Alte Felgen werden nicht entsorgt, sondern in die Fertigung neuer Felgen zurückgeführt. Damit wird recyceltes Aluminium in der Automobilindustrie zu einem zentralen Baustein für Ressourcenschonung und CO2-Reduktion.

Qualitätsstandards für sicherheitsrelevante Bauteile

Die Integration von recyceltem Aluminium bringt jedoch Herausforderungen mit sich. „Verunreinigungen können die Festigkeit und Langlebigkeit der Felgen beeinträchtigen. Ein No-Go, wenn es um sicherheitsrelevante Bauteile geht. Daher ist es entscheidend, die Wechselwirkungen zwischen verschiedenen Elementen in der Legierung genau zu analysieren. Nur so können wir sicherstellen, dass die Eigenschaften der Felgen den hohen Qualitätsstandards der Automobilindustrie gerecht werden“, sagt Kleinhans.

Damit wird deutlich: Recyceltes Aluminium in der Automobilindustrie erfordert präzise Analysen und standardisierte Verfahren, um die hohen Anforderungen an Sicherheit und Qualität zu erfüllen.

Nachhaltige Oberflächentechnik im Fokus

Eine Matrix für Legierungen – das „Rezept“ für nachhaltige Felgen

Die Forschenden des Fraunhofer IGCV arbeiten an einer systematischen Methodik, um Legierungen gezielt anzupassen. Sie entwickeln eine Matrix, die unterschiedliche Aluminiumlegierungen mit variierenden Elementgehalten abbildet. Diese Matrix zeigt die Abhängigkeiten zwischen Legierungsbestandteilen und den resultierenden Materialeigenschaften.

„Durch diese systematische Herangehensweise können wir gezielt Legierungen entwickeln, die nachhaltig sind und dennoch optimale Leistungseigenschaften aufweisen“, erläutert Kleinhans. „Das ist vergleichbar mit einem Kuchenrezept. Je mehr Kupfer eine Legierung zum Beispiel hat, desto fester wird sie. Damit steigt aber auch die Gefahr der Korrosion. Am Ende müssen alle ‚Zutaten‘ genau aufeinander abgestimmt sein.“

Für diese Methodik haben die Forschenden ein Patent beantragt. Damit entsteht ein Werkzeug, das nicht nur für Felgen, sondern auch für andere Bauteile in der Automobilindustrie eingesetzt werden kann.

Wirtschaftliche Vorteile von Sekundäraluminium

Neben ökologischen Argumenten überzeugt auch die Wirtschaftlichkeit. Die Herstellung von Sekundäraluminium benötigt nur rund 7 % der Energie, die für Primäraluminium erforderlich ist. Das senkt Kosten und unterstützt Automobilhersteller bei der Erfüllung strenger Vorgaben zur Dekarbonisierung.

Für Kleinhans ist deshalb klar, dass die Industrie stärker in moderne Sortier- und Recyclingtechnologien investieren muss, um die Reinheit und Qualität des Sekundäraluminiums zu sichern. Nur so lässt sich der Anteil von recyceltem Aluminium in der Automobilindustrie nachhaltig erhöhen.

CO2-Umwandlung mit Kupfer: Neue Wege zur Reduktion von Emissionen

Fazit: Recyceltes Aluminium in der Automobilindustrie als strategischer Baustein

Die Forschung am Fraunhofer IGCV zeigt, dass recyceltes Aluminium in der Automobilindustrie nicht nur eine ökologische, sondern auch eine wirtschaftliche Chance ist. Durch innovative Methoden, strenge Qualitätsstandards und Investitionen in Recyclingtechnologien kann die Branche Ressourcen effizienter nutzen, Emissionen reduzieren und zugleich sichere Produkte herstellen.

Das Projekt Supa-Wheel verdeutlicht, wie Wissenschaft, Industrie und Politik gemeinsam den Weg zu einer nachhaltigen Produktion in der Automobilindustrie gestalten können – mit recyceltem Aluminium als Schlüsselressource.