Engineering von mechatronischen Baugruppen für die additive Fertigung

Als Reaktion auf den wachsenden Einfluss der Mechatronik auf die Industrie ist die additive Fertigung inzwischen so weit entwickelt, dass sie dazu in der Lage ist, die Bedürfnisse von räumlichen, hoch- integrierten und interdisziplinären Baugruppen zu erfüllen. In Form eines hybriden, rein additiven Fer-tigungsprozesses können sowohl mechanische Substratkörper, elektrisch leitfähige Strukturen, sowie Inlets, die während des Fertigungsprozesses integriert werden, in einem einzigen Prozess zu einer Baugruppe kombiniert werden. Um diesen neuartigen Engineeringprozess zu unterstützen, werden innovative Ansätze und Werkzeuge der Konstruktionsmethodik vorgestellt.

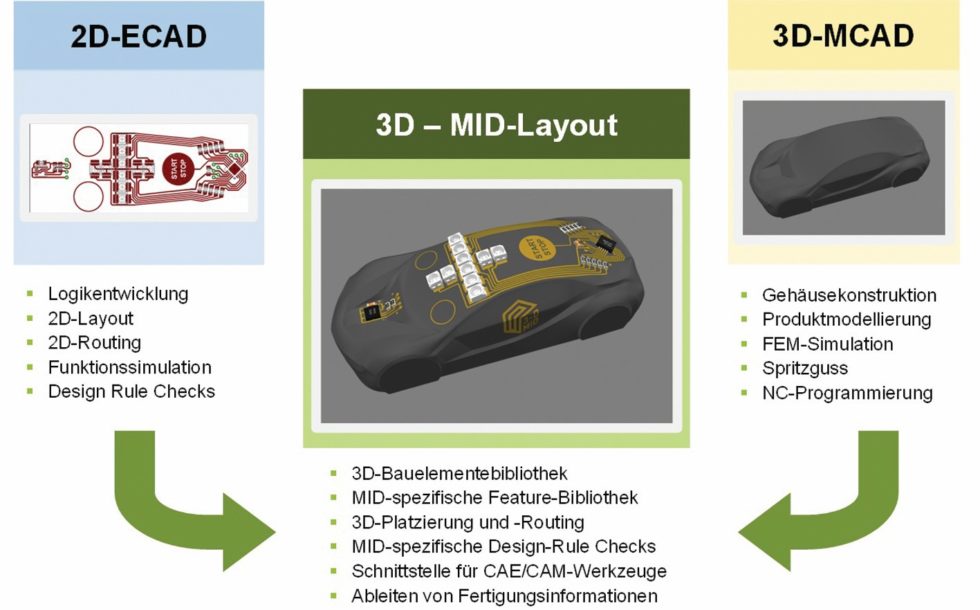

Bild 1: Prinzipielles Vorgehen bei der Erstellung eines virtuellen Produktmodells im Rahmen der MID-Technologie. Vordergründig ist hier die Verschmelzung zu einem integrierten Modell, indem ein 2D-ECAD-Layout auf die dreidimensionale Oberfläche einer 3D-MCAD-Konstruktion projiziert wird. (Bild: FAU Erlangen-Nürnberg)

1 Einleitung und Motivation

Für produzierende Unternehmen sind mechatronische Systeme das interessanteste Anwendungsfeld der kundenindividuellen Massenproduktion [1]. Mechanische Systeme werden durch eingebettete Elektronik und Software zu synergetischen Baugruppen transformiert, die sich durch eine hohe räumliche sowie funktionale Integrationstiefe auszeichnen. Die Automobilindustrie fungiert als Triebfeder und Indikator für den Trend zur Mechatronik, da bei einem neuen Automobil bereits 30 % der Herstellungskosten und 90 % aller Innovationen auf mechatronische Systeme entfallen [2]. Die entsprechend hohe Marktnachfrage nach hochintegrierten, mechatronischen Baugruppen steht im Widerspruch zu verfügbaren Fertigungsmethoden und Engineering-Werkzeugen.

1.1 Prinzipielle Modellierung mechatronischer Baugruppen

Als Reaktion auf diese Diskrepanz haben sich neben den etablierten Verfahren der Elektronikfertigung zunächst Technologien wie die spritz- gegossenen Schaltungsträger herauskristallisiert, die unter anderem im Zweikomponentenspritzguss oder mittels Laser-Direkt-Strukturierung hergestellt werden können. Diese zeichnen sich dadurch aus, dass sie auf einem entsprechenden Substratkörper elektrisch leitfähige Strukturen, sowie aktive und passive Bauelemente auf einer dreidimensionalen Oberfläche kombinieren. Der abstrahierte Engineering- Prozess für die sogenannten Molded Interconnect Devices (MID) ist in Bild 1 visualisiert und vermittelt bereits einen Eindruck über die integrative Vorgehensweise bei der Erstellung eines virtuellen Modells.

1.2 Additive Fertigung mechatronischer Baugruppen

Parallel dazu stehen der additiven Fertigung durch die jüngsten Entwicklungen gänzlich neue Freiheiten in der Gestaltung und Produktion von volumetrischen Körpern zur Verfügung. Funktionsintegration, komplexe Geometrien und Individualisierung sind die Ursachen für die Notwendigkeit von additiven Fertigungsverfahren, welche Hand in Hand mit den Anforderungen an mechatronische Baugruppen gehen [4].

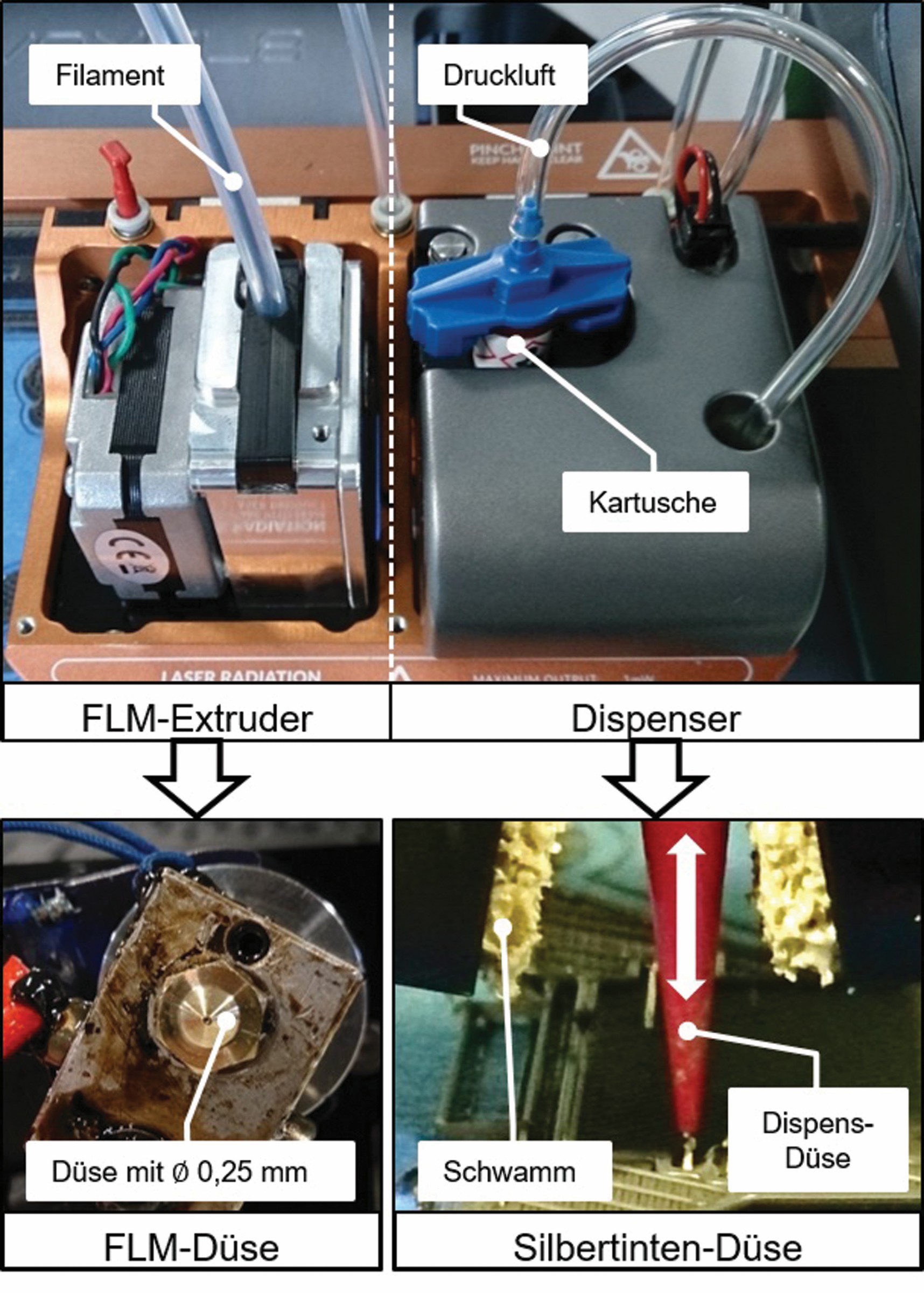

Mit dem im Bild 2 dargestellten Voxel8-Verfahren, das in einem rein additiven Hybridprozess sowohl den mechanischen Substratkörper mittels Fused Deposition Modeling (FDM), als auch räumliche, elektrisch leitfähige Leiterbahnen simultan anhand einer Ink-Jet-Einheit fertigen, sowie (FDM)-Inlets während des Fertigungsprozesses integrieren kann, eröffnen sich gänzlich neue Wege zur Fertigung mechatronischer Baugruppen.

Bild 2: Visualisierung des hybriden Voxel8-Prozesses. In der oberen Hälfte werden beide Fertigungseinheiten in ihrem gemeinsamen Maschinenrahmen dargestellt. In der unteren Hälfte werden die Düsen der jeweiligen Extruder beziehungsweise Dispens-Einheiten gegenübergestellt. (Bild: FAU Erlangen-Nürnberg)

Dieser innovative Fertigungsprozess geht damit gegenüber den MIDs noch einen entscheidenden Schritt weiter in Richtung räumlicher Leiterbahn- integration, da bei seinem Produkt-entwicklungsprozess (PEP) nicht nur eine ECAD-Netzliste auf eine drei- dimensionale Oberfläche projiziert wird, sondern die Inlets sowie die Leiterbahnen räumlich in einem volumetrischen Substratkörper integriert werden können.

1.3 Konventionelle MCAD-Modellierung

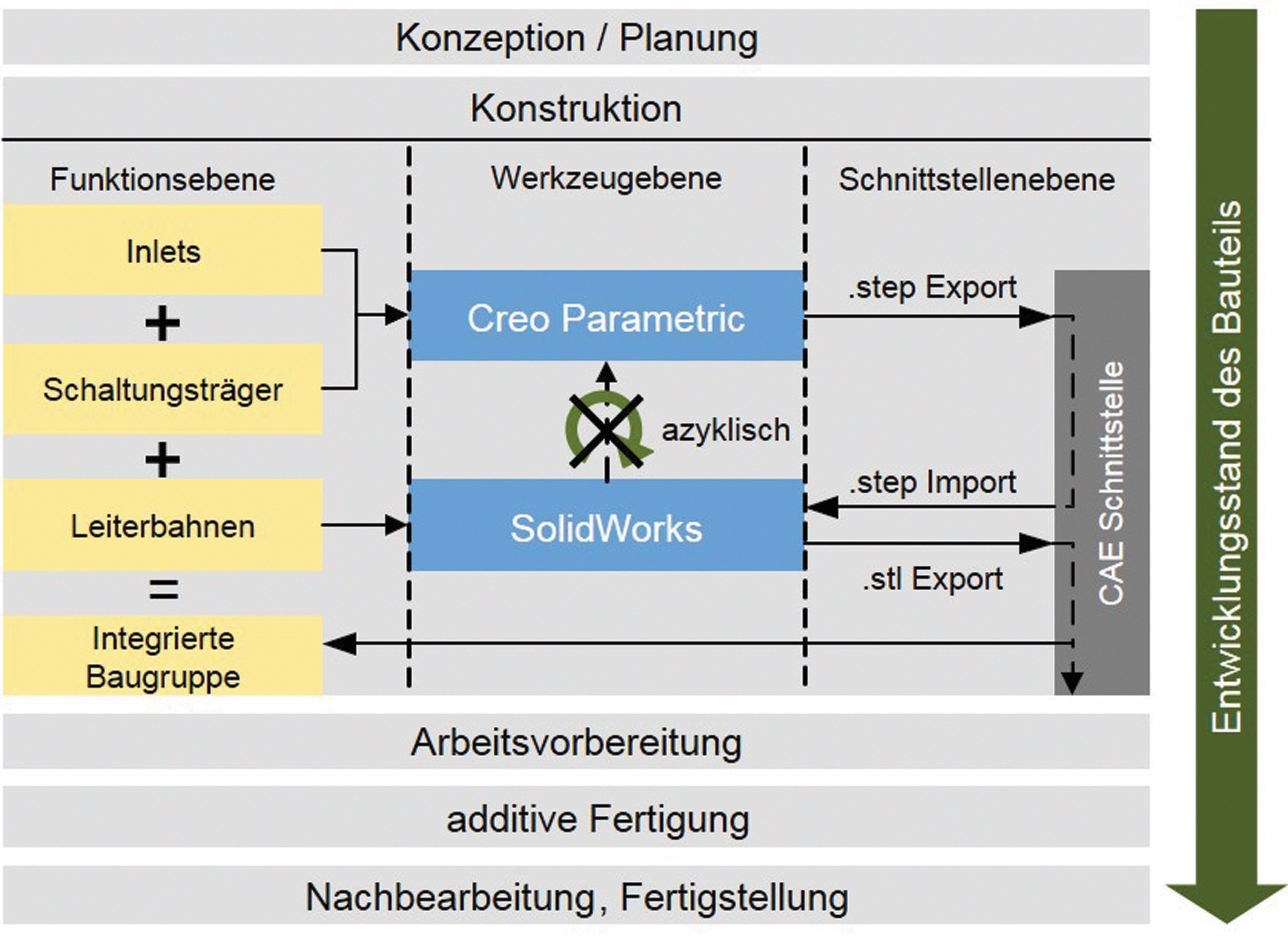

Ein klassisches Prozessmodell, das zwar in der Praxis auf das in 2.2 vorgestellte, neuartige Voxel8-Verfahren anwendbar ist, ist aufgrund des azyklischen Charakters und der seriellen Vorgehensweise sehr aufwendig und für die alltägliche Konstruktionspraxis letztendlich ungeeignet, da die Iterationsschleifen im PEP einen sehr hohen Änderungsaufwand nach sich ziehen.

In Bild 3 ist der konventionelle PEP mit dem Fokus auf die Konstruktionsphase, aus dem die fertigungsgerechten Maschinendatensätze in der Arbeitsvorbereitung ausgeleitet werden können, dargestellt.

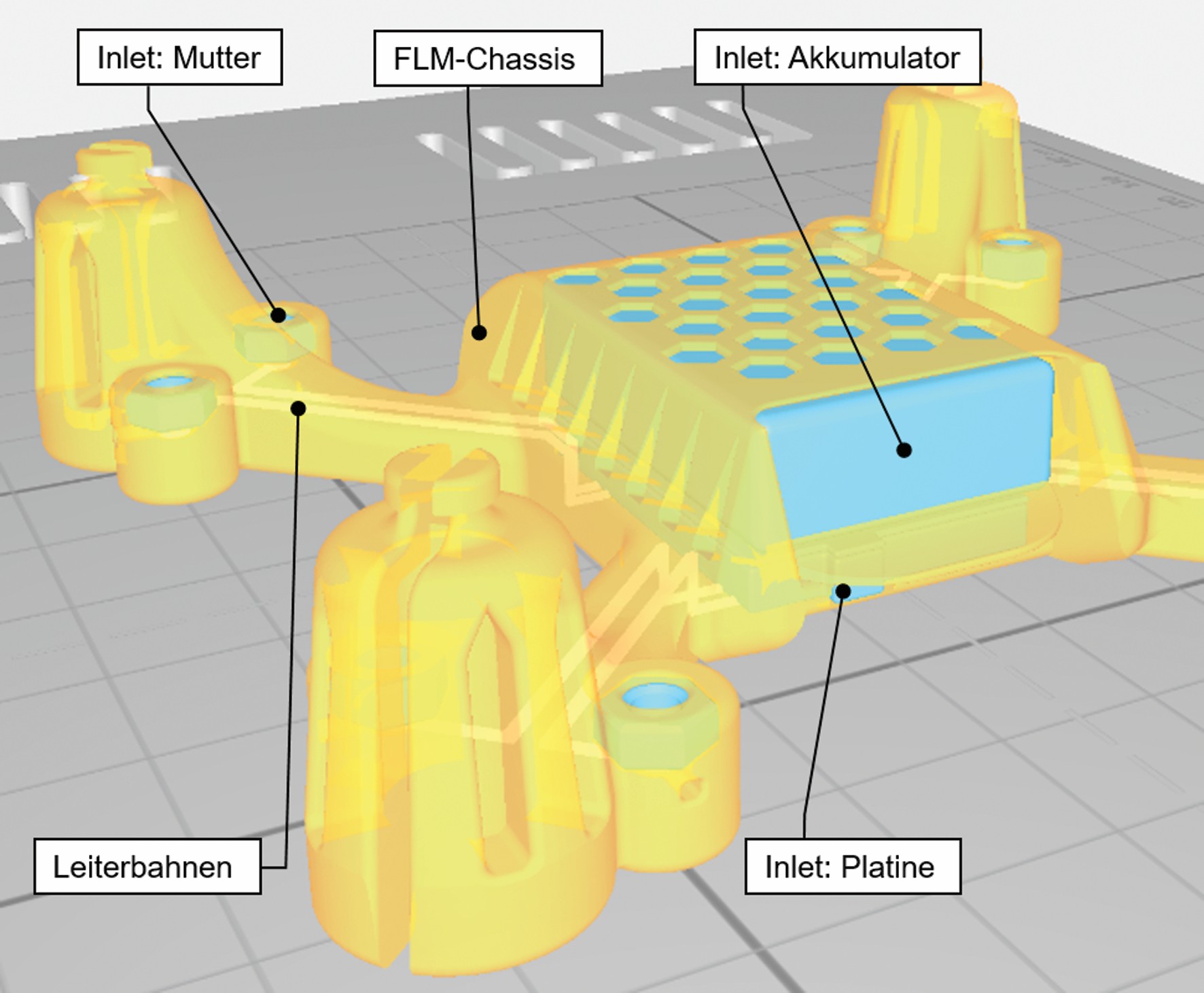

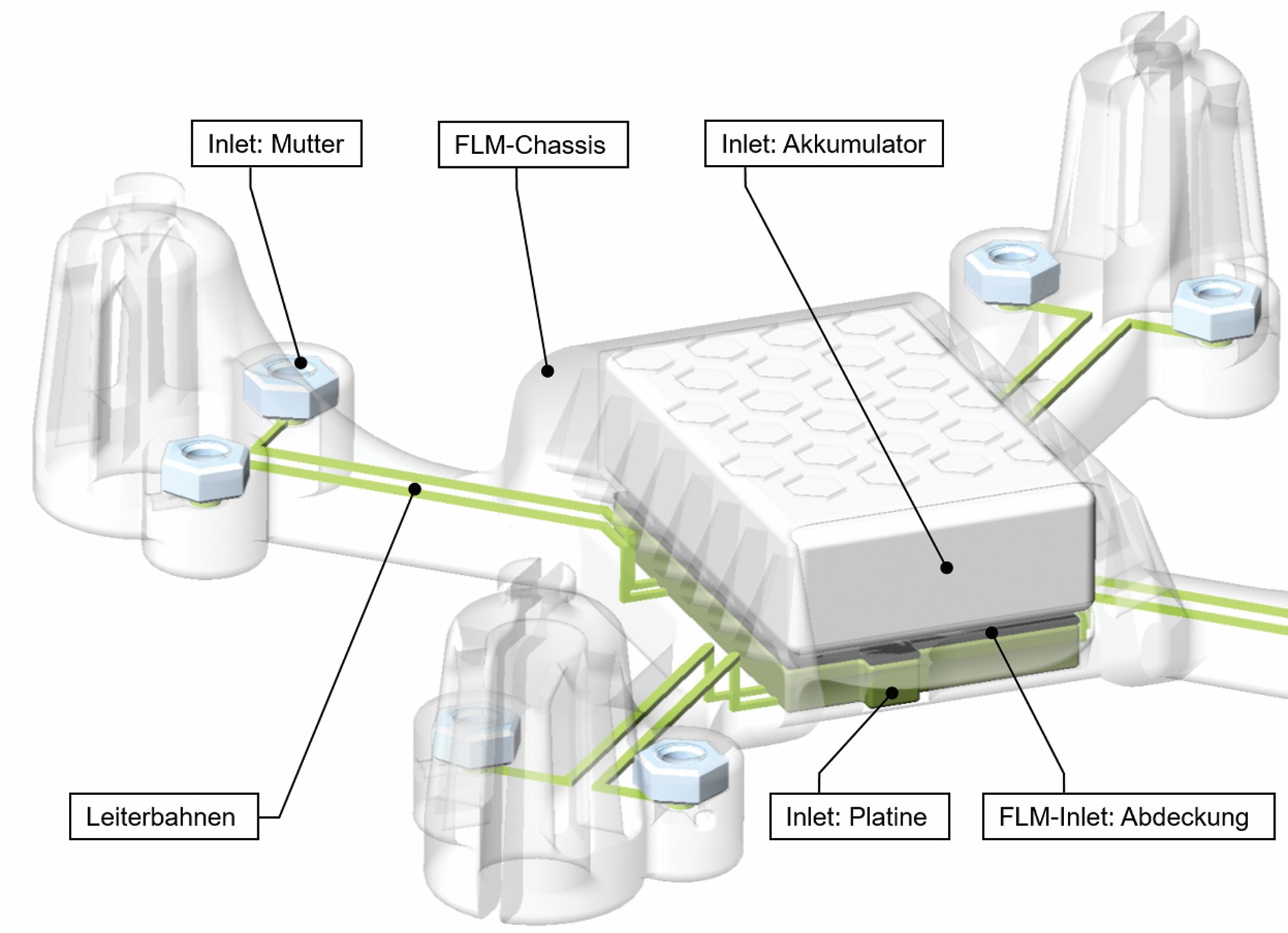

Die Vorgehensweise zur Erstellung eines durchgängigen, virtuellen und mechatronischen Modells im Rahmen des PEPs sowie der Konstruktion selbst ist im Rahmen additiv gefertigter Baugruppen weitestgehend unerforscht, weshalb anhand des repräsentativen Demonstrators aus Bild 4 ein überarbeitetes Prozessmodell sowie Hinweise, Richtlinien und Handlungsempfehlungen vorgestellt werden.

Bild 3: Der dargestellte Prozess visualisiert den Ist-Zustand des PEP, mit dem aktuell mechatronische Baugruppen für das Voxel8-Verfahren modelliert werden können. Dieser erweist sich als nicht optimal, da die Iterationsschleifen azyklischen Charakters sind. (Bild: FAU Erlangen-Nürnberg)

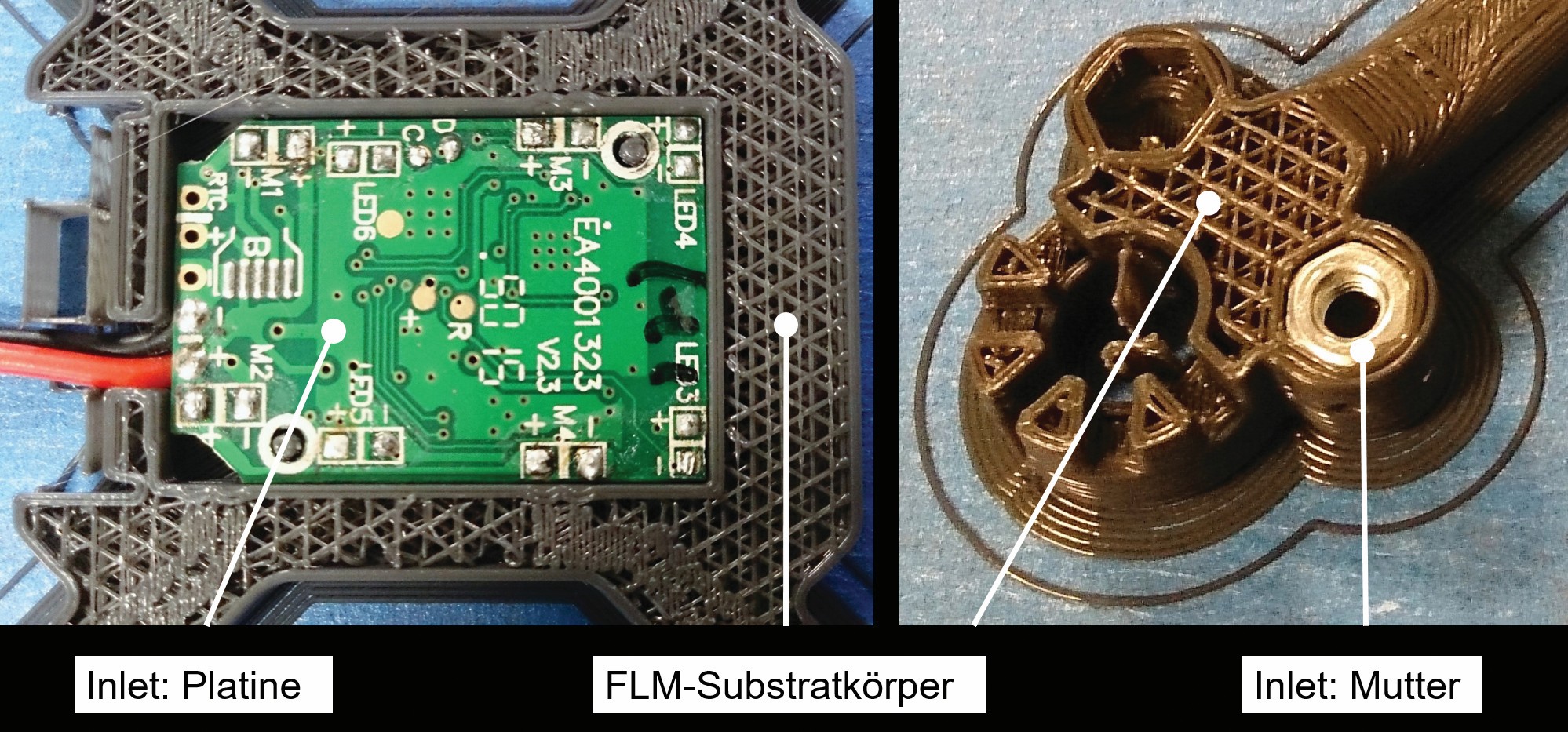

Es entsteht eine räumlich kompakte, funktionale und hochintegrierte Baugruppe, die in einem einzigen Prozess unter minimalem Nachbearbeitungs- und Montageaufwand gefertigt werden kann. Wie eine solche Baugruppe in der Konstruktionspraxis aussehen kann, wird anhand des schematischen Demonstrators (angelehnt an [5]) in Bild 4 deutlich.

Bild 4: Virtuelles, integriertes, mechatronisches Modell eines Demonstrators in Form eines Quadrokopters. Die Bestandteile, die sich mit dem physischen Demonstrator decken, sind entsprechend beschriftet. Dieses Modell bildet die Grundlage für die Ausleitung der Maschinendatensätze. (Bild: FAU Erlangen-Nürnberg)

Dies bewirkt nicht nur völlig neue Produktaufbaukonzepte, sondern erfordert gleichzeitig ein Umdenken in der Konstruktion und Gestaltung mechatronischer Baugruppen. Die Adaption der Entwicklungs- und Konstruktionsmethodik traditioneller Verfahrensweisen und der MID-Prozesse auf die additive Fertigung von mechatronischen Baugruppen stellt eine große Herausforderung dar, da die entsprechenden Prozessmodelle zwar Überdeckungen im Sinne der VDI 2206 und VDI 3405 aufweisen, jedoch aus ganzheitlicher Sicht aufgrund der räumlichen Leiterbahnintegration divergieren.

2 Lösungsansatz

2.1 Konventionelle ECAD-Modellierung

Für die konventionelle Konstruktion von mechatronischen 2D-Flachbaugruppen wird traditionell eine Kombination von Electronic Design Automation (EDA)- und MCAD-Werkzeugen eingesetzt. Da der mechanische Grundkörper aufgrund limitierender Rand- und Einbaubedingungen für die spätere Geometrie der Gesamtbaugruppe der größte Einflussfaktor ist, wird dieser oft in einem ersten Schritt in einem MCAD-System modelliert und damit die Anschlussmaße sowie die Leiterplattenkonturen für die EDA-Integration festgelegt. Die Integration von elektronischen Elementen aus dem jeweiligen EDA-System erfolgt mithilfe der zuvor generierten EDA-Netzlisten zum Beispiel anhand einer ECAD-MCAD- Schnittstelle, mit entsprechenden Plug-Ins oder zusätzlichen Erweiterungen. Auf diese Weise kann eine integrierte mechatronische Baugruppe unter gegenseitiger Einflussnahme von mechanischem und elektronischen Teildisziplinen aufgebaut werden. Dieses Procedere bietet bei Flachbaugruppen im Rahmen von Leiterplattenkonstruktionen aus-reichend Funktionalitäten und Gestaltungsmöglichkeiten, welche jedoch nicht ohne Weiteres für räumliche Schaltungen adaptiert werden können.

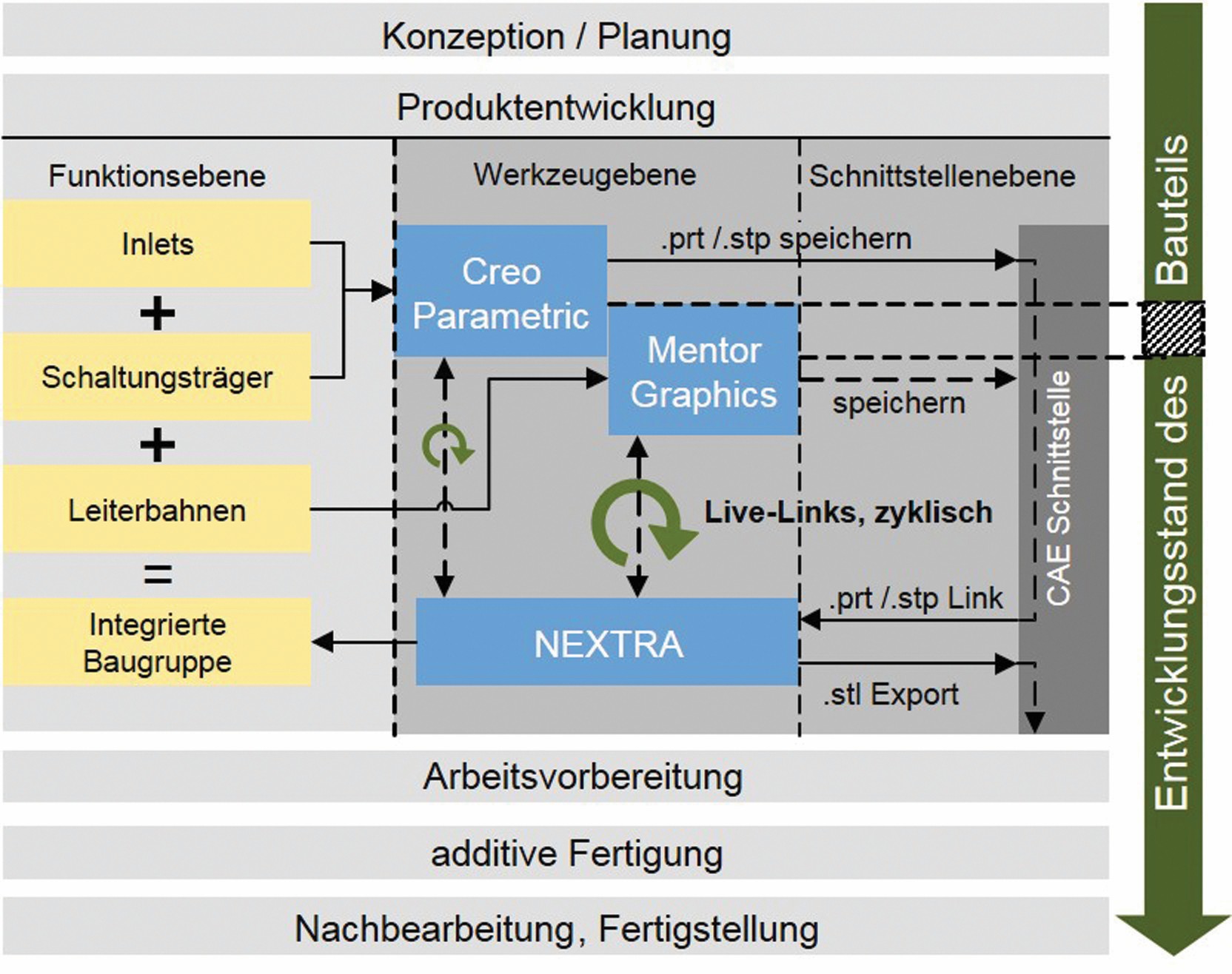

2.2 Idealisierte ECAD-Modellierung

Mit dem Einzug der MIDs ist der Bedarf an räumlich-dreidimensionalen CAx-Werkzeugen bereits identifiziert und geweckt worden [3]. Als Reaktion darauf existiert ein ECAD-System namens Nextra (Hersteller: Mecadtron GmbH), das besonderen Wert auf den räumlichen Charakter von mechatronischen Baugruppen legt und auf Basis eines MCAD-Kernels viele Möglichkeiten der klassischen MCAD-Konstruktion mit den EDA-Schnittstellen der weit verbreiteten EDA-Systeme kombiniert [6]. Nextra verfügt vor allem in Hinsicht auf die Fertigung von MIDs über viele notwendige Konstruktions- und Integrationsmöglichkeiten, um Leiterbahnen und SMDs auf eine dreidimensionale Oberfläche zu projizieren [3]. Als logische Konsequenz liegt die Adaption der bisher gebräuchlichen CAx-Tools zur Erschaffung volumetrischer und räumlicher Leiterbahnen nahe, weshalb der zu konzipierende Ziel-PEP gezielt auf die Nutzung dieses ECAD-Werkzeuges ausgerichtet wird. Der Zielprozess, der dem konventionellen PEP aus Bild 3 gegenübersteht und mithilfe des Demonstrators aus Bild 4 validiert wird, ist in Bild 5 als idealisierter Zustand dargestellt. Bemerkenswert ist in erster Instanz der zyklische Charakter dieses innovativen PEPs, wodurch die Iterationsschleifen zwischen den ECAD- und MCAD-Modellen zwar nicht überflüssig werden, jedoch effizienter abgearbeitet werden können. Im besten Fall können sowohl Änderungen am mechanischen Substratkörper, den mechanischen oder mechatronischen Inlets als auch Modifikationen am elektronischen Layout bidirektional in Nextra erfolgen. In zweiter Instanz wird durch die durchgängige und ambivalente Konstruktion das Potential zum simultanen Engineering deutlich, was einen vereinfachten und verkürzten Gesamtprozess zur Folge hat.

Bild 5: Dadurch, dass der Prozess aus Bild 3 zwar generell funktioniert, jedoch als verbesserungsfähig empfunden wird, wird in dieser Abbildung ein idealisierter Soll-Prozess vorgestellt, dessen CAx-Werkzeuge bereits existieren, jedoch für das Engineering in der additiven Fertigung angepasst werden müssen. (Bild: FAU Erlangen-Nürnberg)

Das Grundprinzip der virtuellen Verschmelzung von Substratkörpern, Inlets sowie elektrisch leitfähigen Strukturen bleibt im modifizierten Prozessmodell auf Funktionsebene erhalten und führt lediglich in der Werkzeug- und Schnittstellenebene zu Änderungen. Entsprechende Gründe, warum der nach dem Voxel8-Verfahren optimierte und idealisierte PEP aus Bild 5 bisweilen nicht durchgängig umgesetzt werden kann, sind vielschichtig und erfordern grundsätzlich ein Umdenken in der ECAD-Konstruktion.

2.3 Evaluation

Wie auch beim konventionellen Engineering von mechatronischen Baugruppen wird empfohlen, anhand einer ersten Einschätzung den Raumbedarf des mechanischen FDM-Substratkörpers zu konzeptionieren, der anhand geeigneter Parametrisierungen zu einem späteren Zeitpunkt flexibel angepasst werden kann.

Entscheidend ist, dass zwischen Nextra und dem MCAD-System ein Austauschformat genutzt wird, das entsprechende Konstruktionsänderungen bidirektional umsetzen kann. Auf diese Weise wird ein Live-Link zwischen den Werkzeugen hergestellt, der komplexe Baugruppen anhand der durchgängigen Konsistenz beherrschbar macht. Da der mechanische Substratkörper nach dem FDM-Prozess gefertigt werden soll, muss die Konstruktion fertigungsgerecht ausgeführt werden. Hierzu existieren diverse Richtlinien und Handlungsempfehlungen, deren Einhaltung im weiteren Konstruktions- und Fertigungsprozess eine übermäßige Anzahl an Iterationsschleifen verhindern kann. Ansätze hierzu finden sich unter anderem in VDI 3405 Blatt 3 [7] und bei Adam [8], welche zwar nicht als vollständig angesehen werden, aber als Grundlage hinreichend viele Hinweise und Empfehlungen statuieren, unter deren Beachtung solide Fertigungsergebnisse erzielt werden können. Im Hinblick auf den hier vorgestellten hybriden Fertigungsprozess werden diese vor allem aufgrund der Leiterbahnkonstruktion um qualitative Erfahrungswerte ergänzt, wodurch die Prozessfähigkeit erheblich gesteigert wird. So sollte bereits in der MCAD-Konstruktion darauf geachtet werden, dass die Z-Richtung der Bauteil- und Baugruppenkonstruktion mit der Baurichtung des Maschinenkoordinatensystems übereinstimmt. Der FDM-Prozess ist im Voxel8-Verfahren vergleichsweise beherrscht und fähig, kritisch ist jedoch der manuelle Schritt des Einbringens der Inlets bzw. das Drucken der Leiterbahnen. Hier können Fehler entstehen, welche zum Abbruch des Bauprozesses führen. Somit ist es ratsam, diese kritischen Situationen möglichst früh im Bauprozess zu überwinden, um die Wahrscheinlichkeit eines erfolgreichen Baujobs im weiteren Verlauf signifikant zu steigern. Auf die Konstruktionsebene abstrahiert bedeutet dies, dass Inlets und Leiterbahnen in Baurichtung möglichst früh integriert werden müssen. Die Kavitäten, in die die Inlets während des Fertigungsprozesses eingelegt werden, müssen eine ausreichende Passungstoleranz aufweisen. Diese Passungstoleranz kann entweder in der Konstruktion manuell vorgesehen werden oder in der Arbeitsvorbereitung automatisch vom Slicer berücksichtigt werden. Der Slicer namens Euclid, der in der Arbeitsvorbereitung zur Erstellung des Maschinendatensatzes den FDM-Körper in horizontale Scheiben schneidet, kann auf die Dimensionen der Kavitäten automatisch ein vom Konstrukteur definiertes Aufmaß im Zehntelmillimeterbereich einberechnen. Eine optimal gewählte Passungstoleranz kann anhand des Platinen-Inlets und der integrierten Mutter, die mit ihrem innenliegenden Gewinde in der Montage als Fügemöglichkeit dient, am physischen Demonstrator in Bild 6 begutachtet werden.

Für Leiterbahnen, die im Substratkörper räumlich frei verlegt werden können, sollten keine Freiräume im virtuellen Modell vorgesehen werden. Diese werden ebenfalls vom Slicer selbstständig im FDM-Substratkörper ausgespart und bedürfen keiner weiteren Berücksichtigung. In der Konstruktion äußert sich dies wie folgt: Da Nextra wie auch andere ECAD-Tools bisweilen lediglich dazu in der Lage sind, Leiterbahnen auf eine dimensionale Oberfläche zu projizieren und keine Möglichkeit bieten, die Leiterbahnen per Schnittansicht in das räumliche Volumen des Substratkörpers zu legen, muss auf den konventionellen Prozess nach Bild 3 zurück-gegriffen werden. Demnach muss das räumliche Routing der Leiterbahnen anhand einer 3D-Skizze in SolidWorks verwirklicht werden, wodurch der ECAD-Charakter letztlich verloren geht. Die MCAD-Leiterbahnskizze wird anschließend als Volumenkörper mit den entsprechenden Leiterbahndimensionen extrudiert, wonach die volumetrischen Leiterbahnen den FDM-Substratkörper zunächst überlagern, was jedoch durch den Slicer in der Arbeitsvorbereitung kompensiert wird. Da nicht auf die Design Rule Checks (DRC) der ECAD-Tools zurückgegriffen werden kann, werden nachfolgend bezüglich der Leiterbahnmodellierung in Ergänzung zu den FDM-Empfehlungen entsprechende Designrichtlinien vorgestellt: Die Breite des Leiterbahnquerschnittes sollte typischerweise in einem Intervall von 250 – 500 µm liegen und die Höhe in Baurichtung sollte kleiner als 500 µm betragen. Die geometrische Ausrichtung der Leiter- bahnen kann prinzipiell frei im Volumen des FDM-Substratkörpers erfolgen, jedoch werden die Fertigungs- ergebnisse qualitativ besser, wenn die Leiterbahnen lediglich in X- oder Y-Richtung bzw. in horizontaler Ebene bezüglich des Maschinenkoordinatensystems verlegt werden.

In Z-Richtung werden die Leiter- bahnen nicht kontinuierlich, sondern tröpfchenartig (Drop On Demand) von der Ink-Jet-Einheit gestapelt, wodurch bei einem zu steilen Winkel zwischen Bauplattform und Längsausdehnung der Leiterbahn Diskontinuitäten entstehen können, da die Überdeckung der Leiterbahntröpfchen zu gering wird. Aus diesem Grund sollten Übergänge in die vertikale Baurichtung, wenn möglich rechtwinklig gestaltet werden, obgleich ein maximaler Winkel von 30° zwischen der horizontalen Ebene und der Längsrichtung der Leiterbahn durchaus möglich ist. Bei einer hohen räumlichen Integration müssen zwischen den Leiterbahnen in der Horizontalen sowie der Vertikalen Mindestabstände berücksichtigt werden. Ebenso muss der Leiterbahnwerkstoff aufgrund seiner pastösen und hochviskosen Beschaffenheit stets von Substratmaterial gestützt werden, weshalb Überhänge unmöglich sind. Zwischen horizontalen, parallel übereinanderliegenden Leiterbahnen bewährt sich ein Abstand in Form einer FDM-Zwischenschicht mit dreifacher Schichtdicke. Bei der Verbindung von Platinenpads, SMDs, Aktoren und Sensoren sollte eine großzügige Überlappung mit der Leiterbahn einkalkuliert werden, um eine möglichst großflächige Kontaktfläche gewährleisten zu können. Abschließend sollte sich der Konstrukteur dessen bewusst sein, dass die Silbertinte eine volumetrische Schwindung von bis zu 40 % in Abhängigkeit von dem Oberflächenkontakt zu umliegenden Kunststoffflächen aufweisen kann. Details zu den FDM- und Leiterbahnrichtlinien sind in tabella-rischer, quantifizierter sowie bildlicher Form in [9] zusammengefasst. Letztlich ergibt sich als Gesamtheit der vorangegangenen Schritte als Konstruktion ein Bild wie aus Bild 4, in der alle Baugruppenkomponenten aggregiert sind. Als Schnittstellenformat hat sich in der additiven Fertigung bisher das oberflächenbasierte STL-Format etabliert [10]. Demnach muss die gesamte Baugruppe als referenzierte STL-Baugruppe ausgeleitet werden, was jedoch nur wenige CAx-Systeme unterstützen. Entweder bietet sich lediglich die Möglichkeit, die Baugruppe als einzelne STL-Datei auszuleiten oder die Baugruppe wird als STL-Baugruppe mit einzelnen Subkomponenten ausgeleitet, wobei sie ihre geometrische Referenzierung verlieren. Das bisher einzige identifizierte CAx-Werkzeug, das mit der herstellereigenen Arbeitsvor-bereitungssoftware von Voxel8 im Rahmen von referenzierten STL-Baugruppen funktioniert, ist SolidWorks. Durch die Ausleitung als STL-Baugruppe gehen alle nicht-oberflächenbasierten Daten und Informationen verloren, weshalb diese in der nachgelagerten Arbeitsvorbereitung wieder definiert werden müssen, indem jeder STL-Komponente ihr jeweiliger Typ zugewiesen wird. Eine Baugruppenkomponente wird somit per Mausklick in Übereinstimmung mit dem virtuellen Modell gemäß Bild 7 entweder zum Substratkörper (orange), zum Inlet (blau) oder zur Leiterbahn (weiß) deklariert.

Sobald auch die Fertigungsparameter wie gewünscht eingestellt sind, kann der Slicer den Grundkörper in virtuelle Schichten schneiden, die Komponenten und Leiterbahnen im Grundkörper aussparen, die Stützstrukturen generieren und die Pfadplanung berechnen, welche letztlich als GCODE gespeichert wird.

3. Bewertung und Ausblick

Die Kreuzung dieser innovativen Fertigungstechnologie mit den Werkzeugen und Methoden der MIDs führt unter entsprechender Softwareanpassung zu dem Ergebnis, dass neben den räumlichen und funktionalen Produkt- charakteristika aufgrund des simultanen Engineerings und des geringen Montageaufwands eine erhebliche Zeitersparnis im PEP erreicht werden kann. Sobald die Probleme der räum- lichen ECAD-Modellierung im dreidimensionalen Grundkörper gelöst werden, eine entsprechende DRC-Unterstützung implementiert wird und eine Ausleitung als referenzierte STL-Baugruppe möglich wird, kann der idealisierte Workflow durchgängig beherrscht werden. Die größte Hürde besteht in der wissensarmen Normalisierung der Konstruktionsdaten durch das STL-Format. Zusammen mit einer hohen, zurzeit ausbaufähigen Zuverlässigkeit und Prozessstabilität sowie einer automatisierten Alternative zur manuellen Handhabung der Inlets entsteht ein Prozess, der die Fertigung von mechatronischen Baugruppen revolutionieren wird.

Literatur:

[1] Gräßler, I.: Kundenindividuelle Massenproduktion: Entwicklung, Vorbereitung der Herstellung, Veränderungsmanagement. Berlin, Heidelberg: Springer, 2004

[2] Czichos, H.: Mechatronik: Grundlagen und Anwendungen technischer Systeme. 3., überarb. u. erw. Aufl. 2015. Wiesbaden: Springer Fachmedien Wiesbaden GmbH, 2015 (Lehrbuch)

[3] Franke, J. (Hrsg.): Räumliche elektronische Baugruppen (3D-MID): Werkstoffe, Herstellung, Montage und Anwendungen für spritzgegossene Schaltungsträger. München: Hanser, 2013

[4] Breuninger, J.; Becker, R.; Wolf, A.; Rommel, S.; Verl, A.: Generative Fertigung mit Kunststoffen: Konzeption und Konstruktion für Selektives Lasersintern. Berlin, Heidelberg: Springer, 2013

[5] Voxel8: Applications – PCB and Flex Circuits. http://www.voxel8.com/applications/ – Überprüfungsdatum 2017–08–28[6] Krebs, T.: Integration elektromechanischer CA-Anwendungssysteme über einem STEP-Produktmodell. Bamberg: Meisenbach, 1996 (Fertigungstechnik – Erlangen 59)

[7] Norm VDI 3405:2014- 12-00, Additive Fertigungsverfahren – Grundlagen, Begriffe, Verfahrensbeschreibungen

[8] Adam, G. A. O.: Systematische Erarbeitung von Konstruktionsregeln für die additiven Fertigungsverfahren Lasersintern, Laserschmelzen und Fused Deposition Modeling. Dissertation:2015

[9] Kühn, C.: Konzipierung, Realisierung und Evaluierung eines integrierten und durchgängigen Prozesses mittels CAD Werkzeugen zur additiven Fertigung von räumlich-mechatronischen Bauteilen : Masterarbeit im Studiengang Maschinenbau. Erlangen, Friedrich-Alexander Universität Erlangen-Nürnberg, Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS). Masterarbeit:31.03.2017 – Überprüfungsdatum 2017-04-01

[10] Gebhardt, A.: Generative Fertigungsverfahren: Additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion. 5., neu bearbeitete und erweiterte Auflage. München: Hanser, 2016

Jochen Zeitler M. Sc.

Nikolaus Urban M. Sc.

Cornelius Kühn M. Sc.

Prof. Dr.-Ing. Jörg Franke

alle: Friedrich-Alexander-Universität Erlangen- Nürnberg (FAU), Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik

Egerlandstraße 7–9

91058 Erlangen

Tel.: 0 91 31/85-2 89 72

E-Mail: jochen.zeitler@faps.fau.de

www.faps.fau.de Literatur