Agiles Engineering

Dieser Beitrag adressiert den systematischen Einsatz von Scrum im Maschinen- und Anlagenbau als sogenanntes agiles Engineering. Dazu werden als zwei zentrale Erkenntnisse die iterative Entwicklung von Produktinkrementen sowie eine wertstromorientierte Betrachtung des Einsatzes von Scrum in der Produktionstechnik vorgestellt.

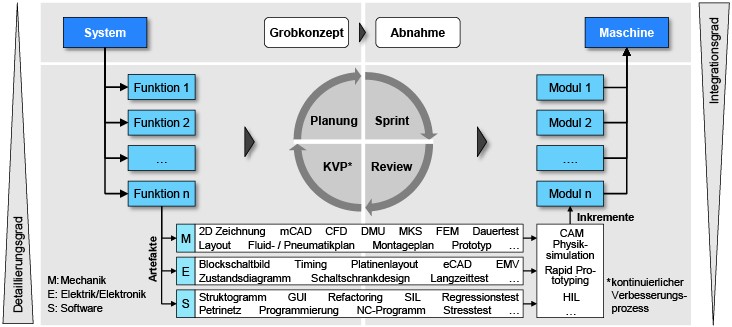

Bild 1 Bauteilorientierte Produktsicht des agilen Engineerings. Bild: Verfasser

Im nationalen sowie internationalen Vergleich zählt der deutsche Maschinen- und Anlagenbau zu den umsatz- und exportstärksten Wirtschaftszweigen. Die Produkte reichen von ein- fachen mechanischen Betriebsmitteln bis zu multifunktionalen, mechatro-nischen Systemen. Mit einer geringen inneren Varianz an standardisierten Modulen soll dabei eine möglichst hohe Varianz an externen Lösungsvarianten bereitgestellt werden. Um die Kundenanforderungen bestmöglich umzusetzen, sind in den Entwicklungsprojekten daher Änderungen auch noch in der späten Phase erforderlich. Dafür ist ein effizientes Vor- gehen nötig, um die disziplinspezi- fischen Entwicklungsergebnisse fristgerecht und in der geeigneten Reife zu integrieren. In der reinen Software-Entwicklung ist die reaktionsschnelle und (pro-) aktive Anpassung der Prozesse bereits etabliert. Insbesondere das agile Management-Framework Scrum zielt auf die Einbindung des Kunden in ein interdisziplinäres Entwicklungsteam ab. Bislang mangelt es aber an fundierten Kenntnissen, wie Scrum auch im Maschinen- und Anlagenbau disziplinübergreifend und wertschöpfend eingesetzt werden kann.

Produktsicht

Aus der Produktsicht ist das Ziel des agilen Engineerings, auslieferungsfertige Produktinkremente in iterativen Zeitabschnitten zu entwickeln (siehe Bild 1). Ein Inkrement soll dem Kunden dabei einen Mehrwert bieten und ist vornehmlich ein Bestandteil des fertigen Produkts. Ausgehend von einem gegliederten System sollen dessen Funktionen detailliert und sukzessive zu einzelnen Modulen der Maschine integriert werden. Dies erfordert eine wiederkehrende Sequenz der Planung, der Umsetzung (Sprint), des Reviews und des kontinuierlichen Verbesserungsprozesses (KVP). Dazu arbeiten Vertreter der Disziplinen Mechanik, Elektrotechnik und Software in einem Team zusammen. Im Zuge des Pro- zesses entstehen dabei üblicherweise disziplinindividuelle Artefakte, d. h. Zwischenlösungen des Produkts. Diese können dem Kunden neben den Produktinkrementen ebenfalls einen ersten Mehrwert bieten, indem digitale (Zwischen-) Ergebnisse (z. B. mCAD) frühzeitig in der virtuellen Welt ausgeliefert werden. Für die Überführung dieser Ergebnisse in auslieferungs- fähige Module stehen dann bereits bekannte Strategien (z. B. Integrierte Entwicklung, Simultaneous Engineering etc.) zur Verfügung. Mit dem systematischen Einsatz eines agilen Engineerings wird somit die Lücke geschlossen, um eine hohe Einbindung des Kunden sowie die Kooperation der Disziplinen zu realisieren.

Prozesssicht

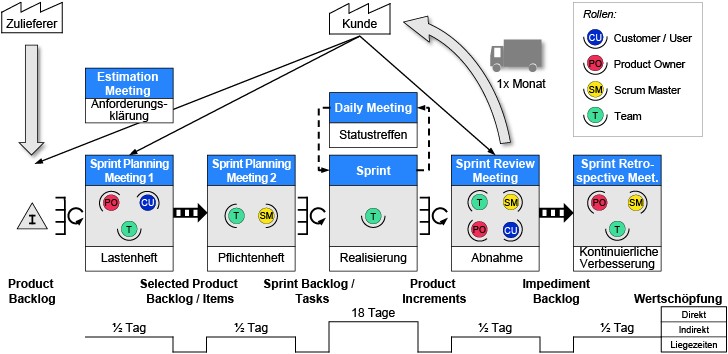

Aus der Prozesssicht sind für die Herstellung des Produkts agile Abläufe maßgebend (siehe Bild 2).

Die direkte Wertschöpfung konzentriert sich auf den Sprint. Dem vorgelagert sind die Abläufe des Sprint Planning Meetings 1 und 2, welche der Konkretisierung sowie Priorisierung der Anforderungen dienen. Dem Sprint nachgela- gert sind die externe Abnahme der entwickelten Inkremente im Sprint Review Meeting sowie der interne kontinuierliche Verbesserungsprozess im Rahmen des Sprint Retrospective Meetings. In regelmäßigen Abständen finden Estimation Meetings zur Integration von neuen Kundenanforderungen sowie Daily Meetings statt, in denen der aktuelle Entwicklungsfortschritt besprochen wird. Neben dem eigenverantwortlichen Entwicklungsteam und dem Kunden bzw. Anwender, der eine steuernde Funktion im Prozess einnimmt, sind weitere spezi-fische Rollen beteiligt. Während der Scrum Master die ordnungsgemäße Ausführung des Scrum-Prozesses überwacht, ist der Product Owner als Produktmanager für die Rentabilität des Produkts zuständig. Gemäß dem Kanban-Prinzip obliegt es den agilen Rollen, jeweils Verantwortung für ihre Artefakte (z. B. Selected Product Backlog) zu übernehmen und die Artefakte fristgerecht und mit geeigneter Priorisierungsregel (z. B. Pull-Prinzip) zwischen den Abläufen auszutauschen. Liegezeiten zwischen den Abläufen sind grundsätzlich nicht vor-gesehen, da die Abläufe in einer vierwöchigen Iteration von 20 Arbeits- tagen wiederkehrend durchlaufen werden. Die zur Verfügung stehende Zeit für direkt wertschöpfende Tätigkeiten ergibt sich somit in Relation zu den indirekt wertschöpfenden zu über 80 %. Zudem erfolgt pro Iteration eine regelmäßige Auslieferung der bereits fertiggestellten Produktinkremente bzw. von mehrwertbietenden Artefakten an den Kunden. Die Anwendung von Scrum im Maschinen- und Anlagenbau konzentriert sich somit nicht nur auf eine intensive Kundeneinbindung, sondern erlaubt auch einen regelmäßigen Austausch der Entwicklungsergebnisse bei einem hohen zeitlichen Anteil von wertschöpfenden Abläufen.

Fazit

Für die effiziente Entwicklung von Maschinen und Anlagen bedarf es flexibler Vorgehen, um den kundenindividuellen Anforderungen gerecht zu werden und die marktführende Posi-tion zu sichern. Ein agiles Engineering ermöglicht es, den Herausforderungen durch die Übertragung von Scrum in das produzierende Gewerbe zu begegnen. Als zwei Kernaspekte liegen die Vorteile darin, einen hohen Zeitanteil an Wertschöpfung zu realisieren und erste Entwicklungsergebnisse bereits frühzeitig mit dem Kunden auszutauschen. Die Entwicklungsdisziplinen werden dabei in einem gemeinsamen Prozess harmonisiert und übernehmen die Verantwortung für die Entwicklung des Produkts. Bei Übertragung von quantifizierten Erfolgsberichten aus der Software- Entwicklung verspricht das agile Engineering darüber hinaus weitere Nutzeneffekte für den Maschinen- und Anlagenbau, die sich in einem zweistelligen Bereich hinsichtlich der Einsparungen von Entwicklungszeit und -kosten bewegen.

Autoren Dr.-Ing. Thorsten KleinProf. Dr.-Ing. Gunther Reinhart Lehrstuhlinhaberbeide: Fraunhofer-Einrichtung für Gießerei-, Composite- und Verarbeitungstechnik IGCV Provinostr. 52 86153 Augsburg Tel.: 08 21/9 06 78-170 E-Mail: thorsten.klein@igcv.fraunhofer.de www.igcv.fraunhofer.de