Neuer Werkzeugstahl L-40 ermöglicht großvolumige Druckgussformen aus dem 3-D-Drucker

Das Fraunhofer ILT und MacLean-Fogg haben einen neuen Werkzeugstahl entwickelt, der die additive Fertigung großformatiger Druckgusswerkzeuge erstmals zuverlässig möglich macht. L-40 vereint hohe Belastbarkeit mit prozesssicherer Verarbeitung und schafft damit die Grundlage für konturnahe Kühlung, längere Standzeiten und hybride Fertigungsansätze in der Automobilindustrie.

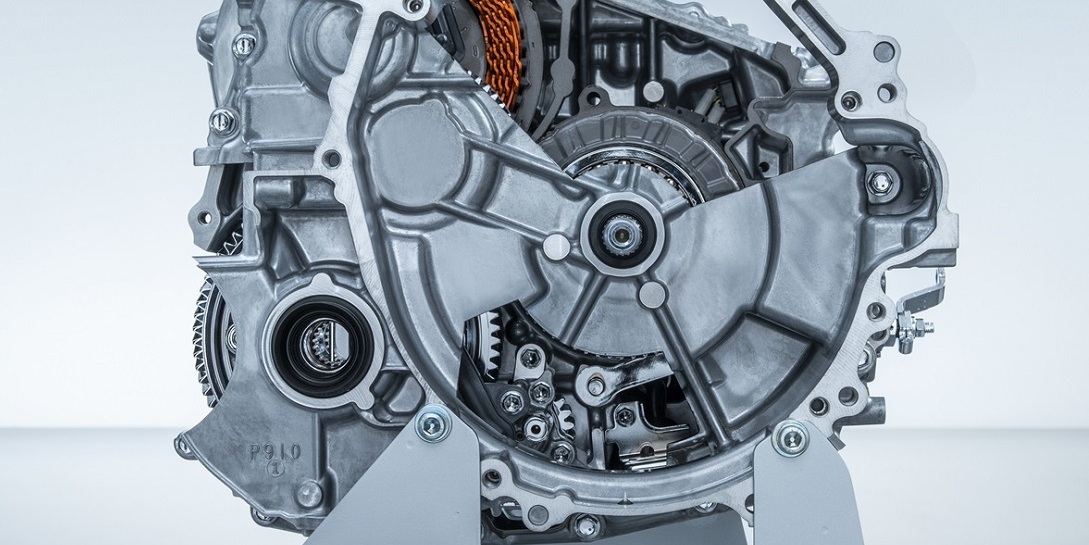

Der Schlüssel zum Erfolg liegt im Werkstoff L-40: Das additiv gefertigte Aluminium-Druckguss-Werkzeug ist ein Teil des Werkzeugs für das Getriebegehäuse des Toyota Yaris Hybridfahrzeugs.

Foto: Toyota Europe

Im Mittelpunkt der jüngsten Forschungsarbeiten steht der eigens entwickelte Werkzeugstahl L-40 von MacLean-Fogg. Er ist speziell auf die Anforderungen des Laser Powder Bed Fusion (PBF-LB/M) zugeschnitten und erlaubt erstmals die Herstellung stark belasteter und großvolumiger Druckgusswerkzeuge. Bislang verwendete Stähle wie H11, H13 oder M300 waren in diesen Dimensionen nicht zuverlässig verarbeitbar.

„Der Schlüssel zum Erfolg liegt im L-40 Werkstoff von MacLean-Fogg, der auf die Anforderungen von PBF-LB/M zugeschnitten ist“, kommentiert Niklas Prätzsch, Gruppenleiter LPBF-Prozesstechnik am Fraunhofer ILT. Der Werkstoff zeichnet sich durch eine im Vergleich zu konventionellen Werkzeugstählen deutlich reduzierte Rissneigung aus und erreicht bereits im as-built-Zustand hervorragende Eigenschaften: eine Härte von 48 HRC, eine Zugfestigkeit von 1 420 MPa sowie eine Kerbschlagzähigkeit von über 60 J.

Nachhaltige Oberflächentechnik im Fokus

Grenzen bisheriger Verfahren überwinden

Die Herstellung großvolumiger Werkzeuge stellte die additive Fertigung bislang vor erhebliche Probleme. Zum einen war das Bauvolumen klassischer Anlagen zu klein, zum anderen führten massive Geometrien in Verbindung mit herkömmlichen Werkzeugstählen zu kritischen Defekten. Risse, thermischer Verzug und unzureichende mechanische Eigenschaften traten regelmäßig auf.

„Um diese Limitation zu überwinden, braucht es eine neue Generation von Maschinen und Werkstoffen, die speziell auf die Anforderungen großformatiger HPDC-Werkzeuge zugeschnitten sind“, erklärt Prätzsch. Genau an dieser Schnittstelle setzt die Kombination aus neuer Maschinentechnologie und dem Werkstoff L-40 an.

Additive Fertigung im großen Maßstab

Zum Einsatz kam eine am Fraunhofer ILT entwickelte gantry-basierte PBF-LB/M-Maschine mit skalierbarem Bauvolumen. In Verbindung mit einem beheizbaren Substratmodul, das die Bauplattform auf 200 °C temperiert, konnten die für großvolumige Bauteile typischen Spannungen erheblich reduziert werden. So entstand ein Werkzeuginlay mit einem Volumen von über 20 000 cm3. Die Kombination aus großem Bauraum, stabilen Prozessbedingungen und dem Werkstoff L-40 machte die Fertigung komplexer, freigeformter Kühlstrukturen möglich. Damit lassen sich lokale Temperaturspitzen im Druckgussprozess gezielt absenken und die Lebensdauer der Werkzeuge verlängern.

Forschende entwickeln Open-Source-Simulationssoftware

Hybridbauweise mit Preform

Ein weiterer Schwerpunkt liegt auf der hybriden Fertigung. Für das Werkzeug zum Getriebegehäuse des Toyota Yaris Hybrid nutzte das Projektteam eine konventionelle Vorform mit vertikalen Kühlkanälen, die additiv durch Strukturen aus L-40 ergänzt wurde. Diese Bauweise reduziert die Kosten, da das PBF-LB/M-Verfahren nur dort eingesetzt wird, wo konventionelle Verfahren an ihre Grenzen stoßen.

Das hybride Werkzeug verfügt über ein komplexes Netzwerk konturnaher Kühlkanäle, das während des Einsatzes die thermische Belastung senkt und damit die Standzeit erhöht. In früheren Projekten ließ sich die Lebensdauer vergleichbarer additiver Werkzeuge bereits um das Vierfache steigern.

Längere Standzeiten und kürzere Entwicklungszyklen

Für Automobilhersteller wie Toyota ist die Verbindung aus neuem Werkstoff und additiver Fertigung ein strategischer Vorteil. Die Bauteile können mit nur einem Werkzeug in mehreren Varianten realisiert werden, gleichzeitig verkürzen sich die Entwicklungszeiten deutlich. Die Herstellung des Druckgussinlays erfolgte in weniger als zehn Tagen – inklusive Vor- und Nachbearbeitung.

„Mit L-40 haben wir uns vorgenommen, die Grenzen der additiven Fertigung für Warm- und Kaltumformwerkzeuge im Allgemeinen und für Druckgusswerkzeuge im Besonderen zu überwinden. Dieses Projekt beweist, dass es möglich ist, große, komplexe und zugleich hochbelastbare Einsätze herzustellen, und liefert klare Meilensteine, um auch wirtschaftlich attraktiv zu sein. Additive Fertigung ist bereit, echte Herausforderungen im industriellen Maßstab anzunehmen. Für OEMs ist das ein entscheidender Vorteil: kürzere Entwicklungszeiten, längere Standzeiten der Werkzeuge und mehr Flexibilität im Werkzeugdesign“, sagt Harald Lemke, Director of Product Management, MacLean-Fogg Component Solutions.

Perspektiven für die Industrie

Das Projekt zeigt nach Ansicht der Projektbeteiligten, dass die Kombination aus Werkstoff L-40, skalierbarer Maschinentechnik und hybrider Fertigung die additive Herstellung von Druckgusswerkzeugen in industriellem Maßstab ermöglicht. Die Prozesskette eignet sich nicht nur für Aluminium-Hochdruckgussformen, sondern auch für Stanz-, Gewinde- und Spritzgießeinsätze. Damit eröffne L-40 neue Perspektiven für eine effiziente, langlebige und flexible Werkzeugstrategie in der Automobilindustrie – und weit darüber hinaus.