Universalverschrauber 2.0: Kleinserie in Pandemie optimiert

Als die Nachfrage nach Desinfektionsmitteln zu Beginn der Corona-Pandemie sehr hoch war, schlug die Stunde des Universalverschraubers 2020 vom Metallatelier. Basierend auf dem gebrauchsmustergeschützten Vorgänger, konnten die Konstrukteure in kurzer Zeit eine optimierte Kleinserie an einen Chemie-Hersteller liefern. Wie es mittels hochwertiger Kleinstoßdämpfer gelang, für die Produktion sowohl ein schnelleres Verschraubungstempo als auch eine erhöhte Flexibilität bei den Flaschengrößen zu erzielen, verrät der Anwenderbericht.

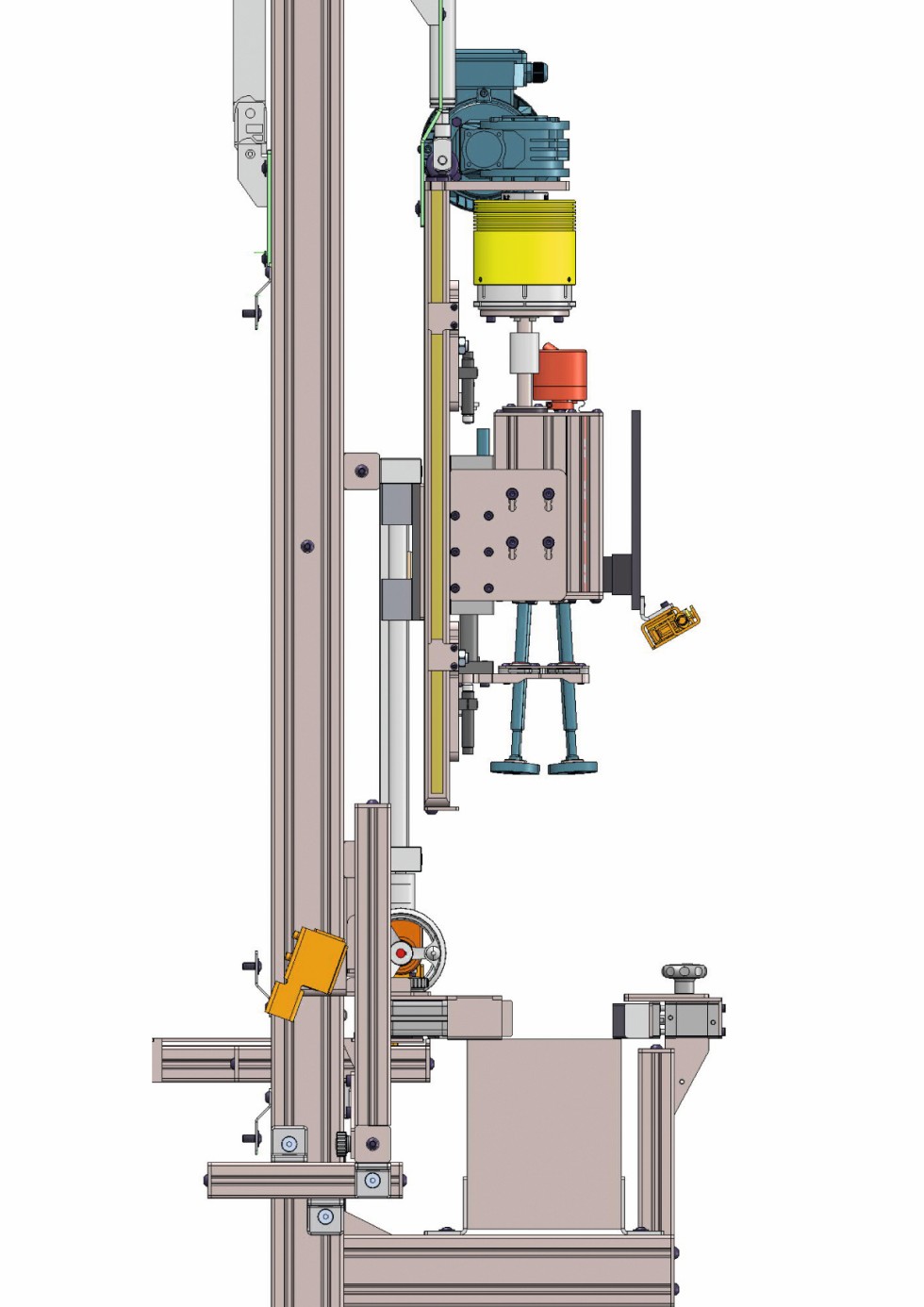

Bild 1 Getriebegehäuse mit Drehmomentbegrenzer, Drehwinkelsensor und Stoßdämpfer für oberen Anschlag und Pumpsprühflasche im Griff von Reibrädern.

Foto: Metallatelier GmbH

Die Metallatelier GmbH nimmt im Bereich des Sondermaschinenbaus eine Sonderrolle ein. Dies liegt an der Vielseitigkeit, die das Atelier aus Deggenhausen, Bodenseekreis, sein Gründer und Eigentümer David Fuchs sowie die gesamte Belegschaft immer wieder bei verschiedensten Projekten unter Beweis stellen. Im Jahr 1985 zur technischen Unterstützung von Künstlerfreunden gegründet, deren gestalterische und architektonische Ideen David Fuchs im Metallbereich umzusetzen half, realisiert das Unternehmen einerseits weiterhin bis heute Visionen aus Kunst, Architektur und Design auf nachgewiesen hohem technischen Niveau. Andererseits gelang es Fuchs und seinem Team schon im Jahr 2006 für einen benachbarten Hersteller von Reinigungsmitteln mit einer gebrauchsmustergeschützten Sondermaschine für bis dato nicht gekannte Flexibilität und Ausfallsicherheit bei der automatisierten Verschraubung von Flaschen zu sorgen. Damit war der erste Universalverschrauber der Metallatelier GmbH geboren.

Sondermaschine als Grundlage der Entwicklung

Die erste Generation dieser Sondermaschine dient aktuell als Grundlage für einen erfolgreichen Beitrag im Kampf gegen SARS-CoV-2. Hauptprotagonist dabei ist die Bilgram Chemie GmbH, die mit Chemikalien handelt, Wasch- und Reinigungsrohstoffe, Reinigungsmittel, Biogasanlagenprodukte, Wärme- und Kälteträger sowie Klebstoffe herstellt und auch Dienstleistungen wie Lohnabfüllung und Anlagenbau bietet. Den Verantwortlichen im Unternehmen aus Ostrach in Oberschwaben war der Universalverschrauber 1.0 bekannt. Vor allem wussten die Ingenieure, dass diese Sondermaschine über eine singuläre Schraubkappenmontagevorrichtung verfügt, die sicheres Verschließen verschiedenster Reinigungsmittelflaschen bis hin zu solchen mit Pumpsprühköpfen automatisiert. Daher fragten sie beim Metallatelier die Fertigung einer Nachfolgeserie an. Während es bei der ursprünglichen per Gebrauchsmuster beim Deutschen Patent- und Markenamt angemeldeten Erfindung darum ging, das Handling zu beschleunigen und dabei vor allem die Sehnenscheiden des Bedienpersonals zu entlasten, stand anno 2020 zum einen Teil die Steigerung des Produktionstempos im Fokus, um der nie dagewesenen Nachfrage nach Desinfektionsmitteln so schnell es geht entsprechen zu können. „Zum anderen Teil galt es, die ganze Maschine noch variabler und gleichzeitig schneller an neue Verschlüsse und Bandhöhen anpassbar zu konstruieren, weil unser Kunde an den drei Sondermaschinen vor allem kleine Fläschchen mit Handdesinfektion abfüllen wollte“, beschreibt Fuchs einen Teil der neuen Anforderungen.

Für die Erreichung dieser Ziele ist das grundlegende Arbeitsprinzip das gleiche wie das der Vorgängerkonstruktion geblieben: Die Flaschen werden von zwei mit Ethylen-Propylen-Dien (Monomer)-Kautschuk (EPDM) belegten Klemmbacken mittig unter dem Verschraubmechanismus fixiert. Daraufhin fassen die vier Greifrollen die Schraubkappe und schrauben diese bis zum Erreichen des voreingestellten Drehmoments fest. Mit Hilfe der unteren Kleinstoßdämpfer wird nicht nur der Pneumatikschlitten abgebremst, sondern es wird durch die Position der Dämpfer auch die Endlage des Greifmechanismus festgelegt und so die Maschine auf die unterschiedlichen Schraubkappengrößen eingestellt. Der Schlitten fährt in der Regel nicht bis in seine Endlage, sondern wird vorher durch die Kleinstoßdämpfer gestoppt. Der obere dient dazu, dass auch dabei der Schlitten nicht jedes Mal bis in seine Endlage verfahren muss, sondern schon dann gestoppt wird, wenn die Greifrollen weit genug geöffnet sind, dass der gerade verschraubte Deckel wieder weiter befördert werden kann. Ein weiterer Verwendungszweck der Anlage: Flaschen mit Griff oder Pumpsprühkopf können zum besseren Weitertransport oder zwecks Verpackung in Gebinden oder zur Verladung im bereits verschlossenen Zustand auch gedreht und so in einheitliche Positionen gebracht werden.

Verschraubungsprozess wird optimal gesteuert

„Weil in unserem Pflichtenheft stand, das bewährte Prinzip der vier Reibräder beizubehalten, aber die ganze Maschine noch variabler und gleichzeitig schneller an neue Verschlüsse und Bandhöhen anpassbar zu konstruieren, wurde die gesamte Unterkonstruktion aus Item-Profil angefertigt und auf Stellfüßen mit 250 mm Verstellweg befestigt“, erklärt Metallatelier-Konstrukteur Sunyam Riegger den neuen Aufbau. Als weitere Innovationen wurden außerdem weitere Sensoren in die Konstruktion integriert, um den Verschraubungsprozess überwachen und optimal steuern zu können. So leisten heute jeweils ein Sensor zur Flaschenerkennung am Flaschenseparierer und am Verschrauber, jeweils ein Sensor zur Erkennung der Anfangs- und Endlage des Greifmechanismus der Reibräder und ein Drehsensor zuverlässig ihre Arbeit. Letztgenannter erkennt beispielsweise, wenn das voreingestellte Drehmoment erreicht ist und die Drehmomentkupplung durchrutscht.

Bild 3 Die für Testzwecke geöffnete Verschraubereinheit vor dem Einsatz bei der Bilgram Chemie GmbH in der Produktion von Desinfektionsmitteln während der Corona-Pandemie.

Foto: Metallatelier GmbH

Zusätzlich zu diesen Änderungen wurden auch neue Auslegungen und Konstruktionen für das Abbremsen des von Festo gelieferten Schlittens in den Endlagen nötig. Kamen im Vorgängermodell in oberer wie unterer Endlage noch Kleinstoßdämpfer des Typs MC150-EUMH von ACE zum Einsatz, haben Fuchs und sein Team die Anlage anno 2020 von der Ausstattung mit Dämpfungstechnik her neu gedacht: „Während wir in der oberen Endlage nach wie vor mit einer selbsteinstellenden Hydraulikkomponente des Typs MC150-EUMH arbeiten, verwenden wir nun unten zwei Kleinstoßdämpfer des Typs MC150-EUM. Der größte Unterschied liegt darin, dass der Dämpfer der oberen Endlage für größere effektive Massen von 8,6 bis 86 kg dimensioniert ist, die unten verwendeten kleineren Typen eignen sich dagegen für Massenkräfte von 0,9 bis 10 kg. Diese symmetrisch angeordneten Dämpfer haben den Vorteil, dass bei einer Fehlbedienung, einem Stromausfall oder einer durch einen Hackerangriff hervorgerufenen Störung der Schlitten nicht ungebremst aufprallen und verkanten kann“, so der Inhaber des Metallateliers.

Riegger fügt hinzu: „Prinzipiell wäre auch in der oberen Endlage eine Absicherung durch zwei der letztgenannten Dämpfer denkbar gewesen. Aus Platzgründen wurde jedoch der ACE Klein-stoßdämpfer Typ MC150EUMH einseitig eingesetzt, um die andere Seite für den Endlagensensor frei zu haben.“

Bild 4 Seitenansicht der Verschraubereinheit in der Konstruktionszeichnung.

Foto: Metallatelier GmbH

Der Antrieb des Schlittens der Verschraubungseinheit ist ein weiteres Kernstück ihrer neuen Konstruktion, erläutern die beiden. Sie weisen dabei darauf hin, wie präzise die Pneumatikeinheit des Unternehmens Festo arbeitet und dadurch genau senkrecht auf den oberen Kleinstoßdämpfer trifft, sodass dessen Kolbenstange optimal beaufschlagt wird und dieses Maschinenelement seine maximale Lebensdauer von 25 Millionen Hüben voll ausspielen kann.

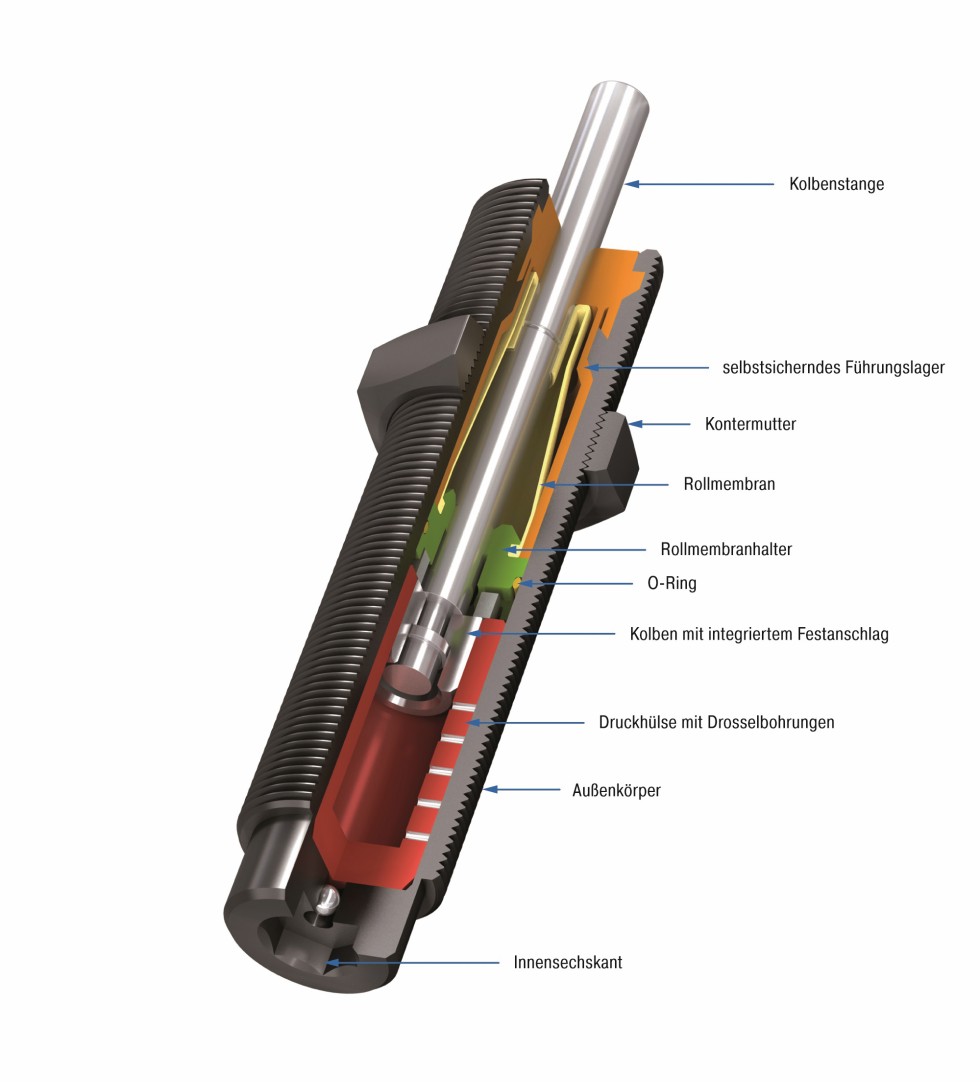

Direkter Einbau in Druckraum ist möglich

Ein wesentlicher Grund für die Standfestigkeit dieser Dämpfer ist deren einzigartige Dichtungstechnik. Die von ACE perfektionierte und für ihre Langelebigkeit bekannte Rollmembrantechnologie wird auch bei den in diesem Anwenderbericht präsentierten Kleinstoßdämpfern verwendet. Die hermetisch dichte Rollmembran sorgt für eine phasenreine Trennung des Dämpfungsfluids zur Umgebungsluft. Dadurch ist beispielsweise auch der direkte Einbau im Druckraum, etwa als Endlagendämpfung in Pneumatikzylindern, zu circa 7 bar möglich. Zudem begünstigt die Rollmembran die sehr geringen Rückstellkräfte dieser wartungsfreien, einbaufertigen Dämpfer. Sehr gut abgestufte Härtebereiche und die hohe Energieaufnahme von 20 Nm/Hub, die im Dauerbetrieb bis zu 34.000 Nm/h entsprechen können, sowie der integrierte Festanschlag ermöglichen ein Verfahren des Universalverschraubers unter Volllast.

Bild 5 Neben der zuverlässigen Verzögerung zeichnen sich diese Maschinenelemente aufgrund der Rollmembrantechnik von ACE durch höchste Standzeiten mit 25 Millionen Lastwechseln aus.

Foto: ACE Stoßdämpfer GmbH

Wie dringlich das deutlich gesteigerte Arbeitstempo der zweiten Generation seiner Erfindung war, sah Fuchs bei einem der zahlreichen Vorort-Termine bei seinem Kunden in Ostrach und blickt zurück: „Viele werden die plötzlich leeren Regale in den Supermärkten zu Beginn der Pandemie besonders in Erinnerung behalten. Aber im Gegensatz zu Nudeln und Toilettenpapier, bei denen es in erster Linie darum ging, die Produkte aus den vollen Lagerhallen der Hersteller nur mit einer begrenzten Anzahl an Transportmitteln transportieren zu können, galt es für Hersteller von Desinfektionsmitteln, ihre Produktion an den exponentiell gestiegenen Bedarf anzupassen. So sahen wir bei unserem Kunden, wie sich die benötigten Zusatzstoffe auf Paletten bis vor die Werkstore stapelten und waren froh, im Sommer 2020 einen kleinen Beitrag zur Entspannung dieser Lage geleistet zu haben, weil der Kunde schnell mit den drei neuen Universalverschraubern loslegen und die dringend benötigten Desinfektionsmittel liefern konnte.“

Außer der beschriebenen Dämpfungslösung im Vergleich zur Vorgängerserie mitsamt veränderter Anordnung, ist das neue Modell auch sonst durchweg verbessert. Zu weiteren nennenswerten Detaillösungen gehören die Elektronik mit inkrementalem Drehgeber, erweiterte Verstellwege mit Skalen zur schnellen Dokumentation der Einstellwerte sowie per Wasserstrahl geschnittene Klemmbacken aus EPDM-Schaum. Zudem hat die Metallatelier GmbH die Kooperation mit der ACE Stoßdämpfer GmbH weiter ausgebaut, indem die Konstrukteure zusätzliche Maschinenelemente des Unternehmens aus Langenfeld integrierten: „Um die Höhenverstellung des Schlittens zu erleichtern, setzen wir erstmals auf Gaszugfedern. Und die aus antistatischem Polycarbonat hergestellte Schutzhaube, die von zwei in den senkrechten Profilen laufenden Gegengewichten in der Schwebe gehalten wird, schützen wir in der oberen Position mit zwei Strukturdämpfern“, so Fuchs. Aber damit sei die Lösungsvielfalt der Kooperationspartner hier nur angedeutet. Welche Rolle die Geschwindigkeitsregulierung bei der Konstruktion der Universalverschrauber 2.0 spielt, ist eine andere Geschichte.

Robert Timmerberg,

ist Fachjournalist in Düsseldorf,

rt@plus-2.de

ACE Stoßdämpfer GmbH,

40764 Langenfeld,

Tel. (0 21 73) 92 26 – 10,

info@ace-int.eu