Dünne Folie sorgt für starke Leistung

Physikalisch wie auch umgangssprachlich ist oft die Rede von „Reibungsverlusten“. Wenn es um das Thema Energieeffizienz geht, ist zu viel Reibung meist kontraproduktiv. So klingt es erst einmal paradox, wenn im Folgenden die Rede davon sein wird, dass eine gezielte Reibwerterhöhung die Energie- effizienz von Maschinen verbessern kann. Doch genau das haben „Friction Shims“ von 3M (ehemals „EKagrip“-Scheiben) bereits 125 Millionen Mal bewiesen.

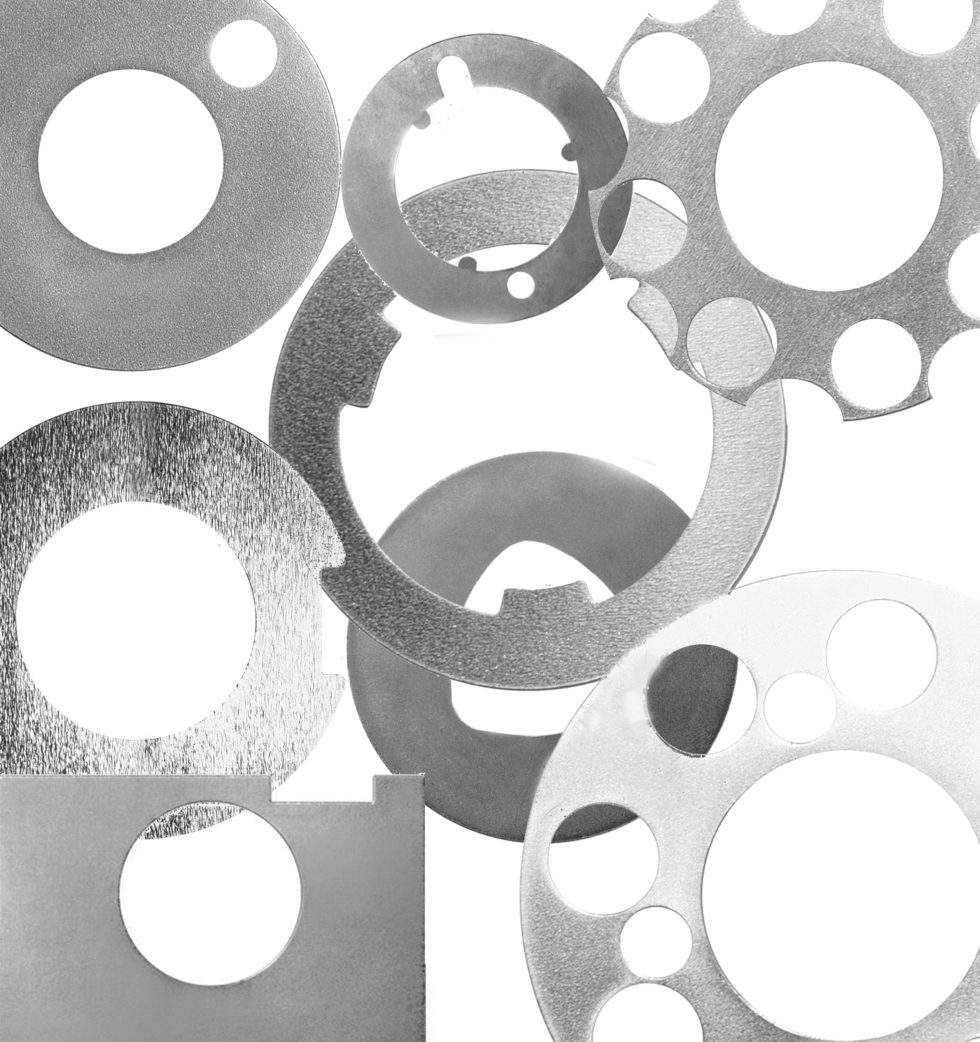

Bild 1 Für jede Anwendung maßgeschneidert, verhindern die reibwerterhöhenden Scheiben das Durchrutschen reibschlüssiger Verbindungen.

Weniger Hubraum, mehr Leistung: Das „Downsizing“ von Motoren, verbunden mit einer Verringerung des Kraftstoffverbrauchs, ist ein anhaltender Trend in der Automobilindustrie. Ein kleines Bauteil trägt seit 16 Jahren dazu bei, die Leistungsgrenzen weiter zu verschieben: Es handelt sich dabei um die reibwerterhöhende Scheibe: „Friction Shim“. Das Produkt ist in der Regel gerade einmal einen Zehntel Millimeter dick, wiegt weniger als ein Gramm und kostet in den meisten Anwendungen weniger als einen Euro.

Wie ist es möglich, dass ein unscheinbares Bauteil die Leistungsdichte eines Motors erhöhen kann? Bei zentralverschraubten Bauteilen wie Kurbelwelle oder Nockenwelle müssen die einzelnen Komponenten so fest verbunden werden, dass sie die eingeleiteten Momente aufnehmen können ohne durchzurutschen. Im Prinzip gilt: Will man mehr Leistung übertragen, braucht man normalerweise größere und damit auch schwerere Komponenten. Hier kommt die reibwerterhöhende Scheibe ins Spiel: Sie verhindert ein Durchrutschen der Bauteile und ermöglicht – bei gleicher Wirkfläche – eine bis zu viermal höhere Kraftübertragung über die Schraubverbindung.

Diamantpartikel sorgen für Mikroformschluss

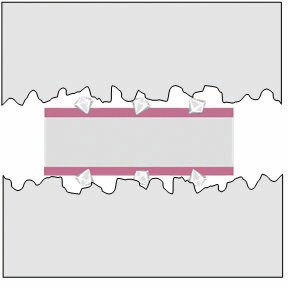

Die reibungserhöhenden Scheiben bestehen aus einer dünnen, elastischen Metallfolie, welche beidseitig mit einer Nickelmatrix beschichtet ist. Darin eingelagert befindet sich eine festgelegte Menge an Diamantpartikeln mit definierter Größe. Wird die Scheibe zwischen zwei Bauteilen montiert, drücken sich die harten Diamantpartikel beim Zusammenpressen in deren Oberflächen und bewirken einen Mikroformschluss. Dank der Friction Shims können somit auf einfache und kostengünstige Weise ohne konstruk-tive Veränderung höhere Kräfte und Drehmomente sicher übertragen werden.

Reibschlüssige Verbindungen wie beispielsweise Pressverbindungen, Flansch- und Schraubverbindungen sind heutzutage in nahezu allen technischen Anwendungen vorhanden: Das gilt für den Motor- und Getriebebau ebenso wie etwa für Windenergieanlagen. Reibschlüssig verbundene Bauteile dürfen sich nicht zueinander bewegen. Die entscheidende Mess- größe ist der Reibungskoeffizient, auch Reibwert genannt (Formelzeichen µ oder f). Sie gibt die Reibungskraft im Verhältnis zur Anpresskraft zwischen zwei Körpern an. Durch eine Verdopplung der vorhandenen Reibwerte können entsprechend zweifache Kräfte übertragen werden. Oder es kann die Anzahl der Verbindungs- elemente wie Schrauben verringert bzw. deren Abmessungen reduziert werden. Der Nutzwert der Konstruk- tion bezogen auf deren Größe wird dadurch signifikant erhöht, gleich- zeitig eine Gewichtseinsparung ermöglicht. Ein Plus in puncto Energie-effizienz.

Vielfältige Anwendungen in der Automobilindustrie

Hauptanwendungsgebiet der Friction Shims ist bisher die Automobilindustrie. Kunden wenden sich vor allem mit zwei Problemstellungen an 3M Technical Ceramics: Entweder geht es darum, die Wirkflächen zu verkleinern – und damit letztlich das Fahrzeuggewicht zu reduzieren, ohne gleichzeitig die Leistung zu mindern. Oder es soll die Kraftübertragung erhöht werden – bei einer bestehenden Konstruktion. In beiden Fällen steckt die Lösung in der Erhöhung des Reibungskoeffizienten. Denn dieser ist die entscheidende Variable, die sich auf einfache Weise mithilfe der Friction Shims verändern lässt.

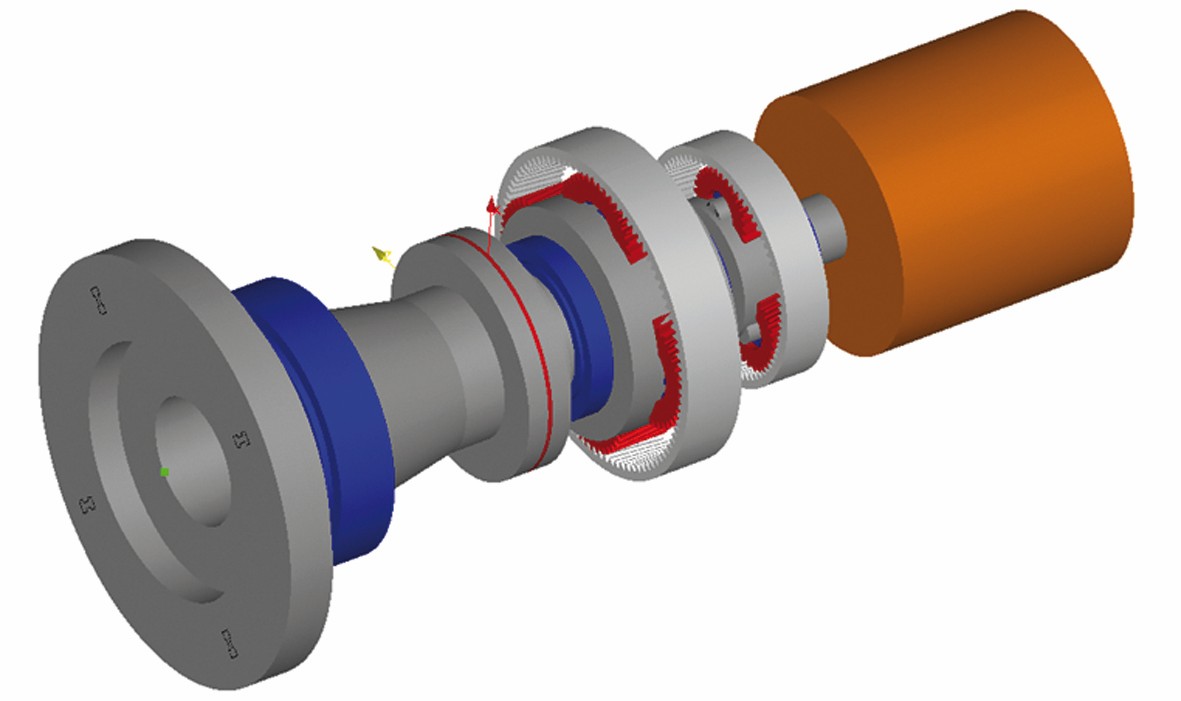

Bild 2 Antriebsstrang bestehend aus Hauptwelle, Getriebe und Generator. Im Flansch rot dargestellt ist die „Friction Shim“. Bild: 3M

Die Scheiben werden für jede Anwendung maßgeschneidert konstruiert und können auch in bestehende Lösungen problemlos integriert werden. Dies ist z. B. dann der Fall, wenn erst relativ spät in der Entwicklung fest- gestellt wird, dass es ein Problem mit der Kraftübertragung oder mit dem Durchrutschen von Bauteilen gibt.

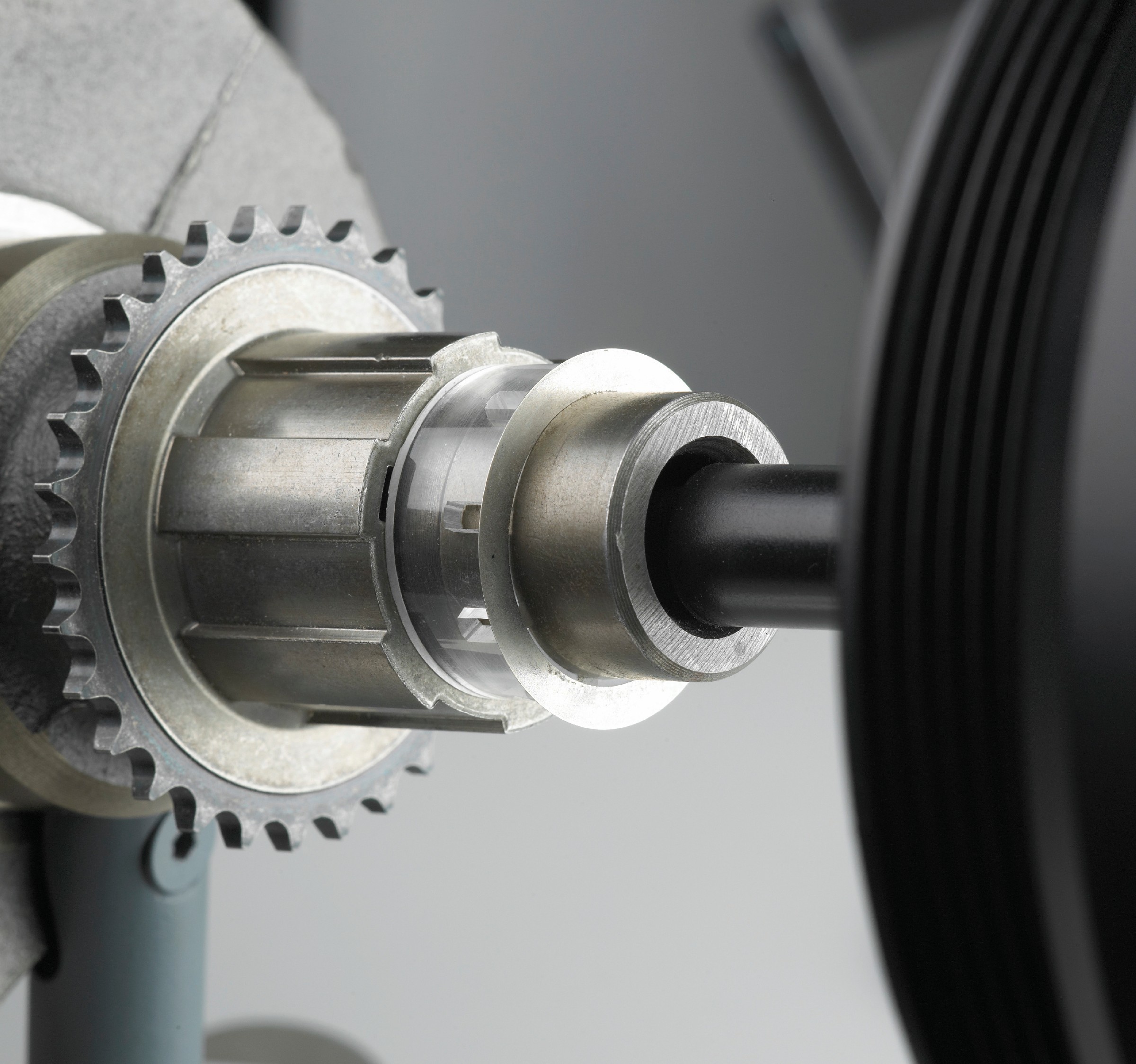

Bild 3 Im Bereich der Motorentechnik, in der Automobilindustrie, im Maschinenbau und in der Windkraftindustrie erhöhen Friction Shims die Leistungsfähigkeit von Konstruktionen. Bild: 3M

Ein anderes Szenario besteht darin, dass Entwickler sich bereits in einem frühen Stadium an 3M Technical Ceramics wenden und gemeinsam von vornherein neuartige Lösungsstrategien für die Konstruktion erarbeitet werden. So ermöglichen Friction Shims beispielsweise eine neue, patentierte Technologie, bei der Öl in der Schraube geführt wird: Dies macht es erforderlich, dass die Schrauben filigraner sind. Dank der reibwerterhöhenden Scheiben können dennoch die gleichen Kräfte übertragen werden. Die in der Anwendungsberatung erfahrenen Experten von 3M Technical Ceramics sind in der Lage, derartige Lösungen gemeinsam mit dem Kunden zu realisieren.

Viele namhafte Autohersteller setzen bei Kurbel- und Nockenwellenverbindungen, Schwungrädern und Ausgleichswellenmodulen bereits heute auf Friction Shims.

Darüber hinaus wird das Produkt auch im Motorsport in verschiedenen Anwendungen erfolgreich eingesetzt.

Windenergie-Anlagen: Vereinfachte Montage des Antriebsstrangs

Wie in vielen anderen Bereichen geht auch bei Windkraftanlagen der Trend in Richtung Miniaturisierung: Immer leistungsfähigere Konstruktionen müssen immer platzsparender und leichter ausgeführt werden. Die einfache Montage der Bauteile, ein wartungsfreier Betrieb und Korrosionsbeständigkeit sind dabei ebenso wichtig wie Sicherheit und Kosteneffizienz. Zudem müssen die Komponenten in Windrädern den statischen und dynamischen Belastungen durch Wind und Eigen- gewicht standhalten.

3M-Friction Shim-Lösungen eignen sich für den Einsatz in Schraub- oder Welle-Nabe-Verbindungen mit den verschiedensten Werkstoffen und Flächenpressungen. Die Optimierung der Befestigungselemente ermöglicht auch kompaktere Konstruktionen bei anderen Komponenten wie Lagern, Stützkonstruktionen oder Gehäusen. Schmierstofffilme bei der Montage beeinflussen die Funktion der Friction Shims nicht.

Bild 4 Die reibwerterhöhende Scheibe besteht aus einer dünnen Metallfolie, welche beidseitig mit einer Nickelmatrix (rot) beschichtet ist. Darin eingelagert befindet sich eine festgelegte Menge an Diamantpartikeln mit definierter Größe. Wird die Scheibe zwischen zwei Bauteilen montiert, drücken sich die harten Diamantpartikel beim Zusammenpressen in deren Oberflächen und bewirken einen Mikroformschluss. Bild: 3M

Ein Anwendungsbeispiel ist der Antriebsstrang eines Windkraftgetriebes. Dessen Komponenten – Hauptwelle, Getriebe und Generator – werden über Flansche miteinander verbunden. Durch das Einlegen von Friction Shims zwischen die einzelnen Bauteile werden nicht nur weniger Schrauben für die Flanschverschraubungen benötigt, sondern diese können zudem auch kleiner und leichter dimensioniert sein. Dies vereinfacht die sonst sehr schwierige Montage, sodass sie mit Standardwerkzeugen und durch normal geschultes Personal ausgeführt werden kann.

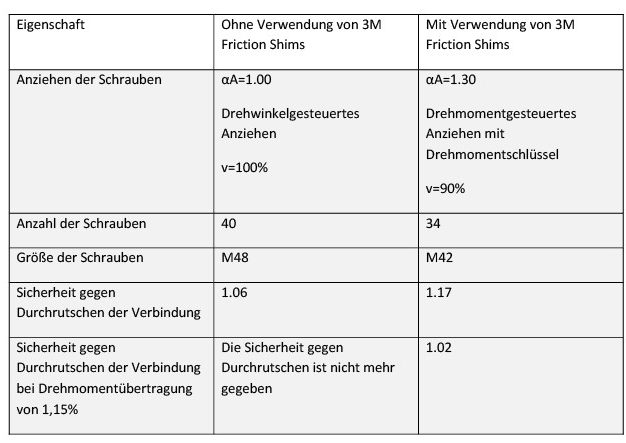

Am Beispiel eines Windkraftgetriebes der 2,5-MW-Klasse wird in Tabelle 1 gezeigt, wie Friction Shims die Verschraubung der Hauptwelle mit dem Getriebeflansch deutlich einfacher und sicherer machen.

Tabelle 1 Vergleich: Verschraubung der Hauptwelle eines Windkraftgetriebes mit und ohne Friction Shims. Bild: 3M

Reduzierte Anzahl an Schrauben

Während einerseits also das Anziehverfahren mithilfe des Friction Shim vereinfacht wurde, ist es andererseits gleichzeitig möglich, die Anzahl der Schrauben zu reduzieren. Bei der Reduktion der Anzahl von 40 auf 34 Schrauben ist zusätzlich zu berücksichtigten, dass die Verbindung mit Friction Shims noch mindestens 15 Prozent Leistungsreserve aufweist, während die Verbindung ohne Friction Shims bereits ausgelastet ist. Die entstandene Reserve erlaubt eine zukünftige Leistungssteigerung der Turbine und macht die Konstruktion langlebiger.

Auch bei der Konstruktion von Motoren und Bremsen, von Türmen und Rotorblättern kommen reibwerterhöhende Scheiben ins Spiel. So kann die Schrauben-Anzahl verringert und höhere Drehmomente und Scherkräfte aufgenommen werden. Eine Zertifizierung der jeweiligen Anwendung durch den Germanischen Lloyd ist möglich.

Autor Daniel Burtsche Vertriebsleiter Team Powertrain 3M Technical Ceramics Kontakt: 3M Technical Ceramics GmbH & Co. KG Zweigniederlassung der 3M Deutschland GmbH Max-Schaidhauf-Straße 25, 87437 Kempten E-Mail: dburtsche@mmm.com www.3mdeutschland.de