Vier Schritte für erfolgreiche Automatiserungsprojekte

Wie können bestehende Anwendungen automatisiert oder ganz neue umgesetzt werden? Antworten auf diese Fragen will das Fraunhofer IPA auf der Messe beantworten.

Die "Automatisierungs-Potenzialanalyse" (APA) ist nun für Schweißprozesse verfügbar.

Foto: Fraunhofer IPA

Unternehmen einen klaren Wettbewerbsvorteil bieten und sie fit machen für die Herausforderungen rund um die Produktion der Zukunft: Dieses Leistungsversprechen will das Fraunhofer IPA von 27. bis 30. Juni 2023 auf der Messe Automatica einlösen. Gäste erleben dort Anwendungen rund um Robotik, Automatisierung, Künstliche Intelligenz sowie Reinraumtechniken und gewinnen neue Einblicke durch regelmäßige Expert Sessions und das Interviewformat „Interaktiv Live“.

Das IPA zeigt auf der Messe elf Exponate, die zeigen, wie Unternehmen Automatisierungslösungen auf höchstem Niveau umsetzen können. Das Angebot ist, wie das IPA ausführt, vielfältig: Es richte sich an Unternehmen mit bestehenden Anwendungen, die diese optimieren möchten, und an Unternehmen, die ganz neue Anwendungen realisieren möchten. Für jeden Projektabschnitt gebe es Exponate, die dazu befähigen, eben jenen Abschnitt erfolgreich umzusetzen.

Schritt 1: Machbarkeit technisch und wirtschaftlich einschätzen

Viele Unternehmen möchten automatisieren, befürchten jedoch technische und wirtschaftliche Fehleinschätzungen. Dafür bietet das Fraunhofer IPA nach eigenen Angaben bereits seit Jahren die „Automatisierungs-Potenzialanalyse“ (APA). Das Entwicklerteam der APA geht für dieses kompakte Projektformat direkt in die Unternehmen, analysiert den Status quo und ermittelt eine objektive „Fitness for Automation“ der untersuchten Produktionsprozesse. Die APA wurde bereits bei über 500 Kunden weltweit für vielfältige Automatisierungsprojekte rund um die Montage eingesetzt, führt das IPA aus. Jetzt ist sie auch für Schweißprozesse verfügbar. „Unternehmen erhalten so eine systematische Entscheidungsgrundlage, die das Investitionsrisiko signifikant verringert“, erklärt Lorenz Halt, Gruppenleiter am Fraunhofer IPA.

Bisher war die APA an das Fachwissen der Expertinnen und Experten am Fraunhofer IPA gekoppelt. Zur Messe steht sie auch als App beim Lizenzpartner Evia zur Verfügung. Unternehmen können somit selbst eine Anwendung analysieren, die sie möglicherweise automatisieren möchten. Neben den Anwendungen Montage und Schweißen erarbeitet das Team aktuell auch eine APA für das Maschinenbeladen sowie für die Logistik.

Robuste, autonome Outdoor-Navigation

Und auch außerhalb von Produktionshallen ist oft mehr Automatisierung gewünscht. Deshalb widmet sich eine Gruppe am Fraunhofer IPA der Entwicklung einer robusten, autonomen Outdoor-Navigation für die Herausforderungen typischer Outdoor-Umgebungen. Outdoor-Intralogistik, Landwirtschaft oder Forst sind Beispiele potenzieller Umgebungen. Eine zentrale Herausforderung bei dieser Navigation sind laut IPA die unterschiedlichen Licht- und Witterungsbedingungen sowie Untergrundbefahrbarkeiten und Hindernisse. So können bei Intralogistikprozessen zwischen Werkhallen Hindernisse wie Kabelbrücken, Gulligitter, Schlaglöcher oder Stufen und Absätze autonome Systeme vor Schwierigkeiten stellen. Am Messestand wird der prototypische Outdoor-Roboter CURT_mini vorführen, wie sich solche Schwierigkeiten durch aufeinander abgestimmte Hard- und Software lösen lassen und wie sich Intralogistik auch in Outdoor-Bereichen erfolgreich umsetzen lassen kann.

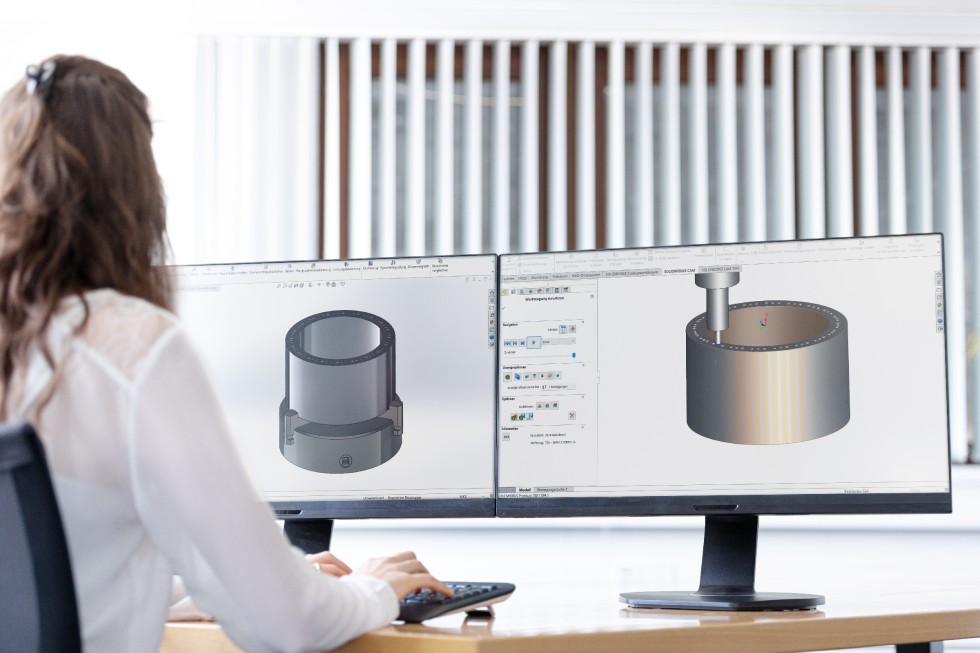

„DesignChain“ ist die durchgehende Digitalisierung und Automatisierung der technischen Auftragsabwicklung – von der Bestellung bis zum fertigen Produkt.

Foto: Fraunhofer IPA/Rainer Bez

Verbunden ist das Exponat mit einem umfangreichen Beratungsangebot rund um den sinnvollen Einsatz von autonomen mobilen Robotern (AMR) in Innen- wie Außenbereichen, heißt es weiter. Das Fraunhofer IPA blicke mit seiner Navigationssoftware auf eine lange Erfolgsgeschichte zurück. Ein Beispiel findet sich in der Produktion eines Automobilherstellers. 2014 kamen dabei erstmals frei fahrende fahrerlose Transportfahrzeuge (FTF) zum Einsatz, die die Software des Instituts nutzten. Am Messestand wird ein solches FTF mit einem darauf befindlichen Auto den Besucherinnen und Besuchern auffallen – als Beleg und Symbol für den erfolgreichen Technologietransfer, der auch zu einer Ausgründung führte.

Vom Feld zurück in die Produktionshallen geht es mit dem Exponat „DesignChain“: Es adressiert die aktuelle Anforderung, dass die Industrie zunehmend kundenindividuelle Produkte kostengünstig und in immer kürzerer Zeit produzieren muss. Um dabei im weltweiten Wettbewerb bestehen zu können, empfiehlt sich die sogenannte „Design-Chain“. „Das bedeutet, dass die technische Auftragsabwicklung von der Bestellung bis zum fertigen Produkt durchgehend digitalisiert ist“, so Jonas Krebs, Mitentwickler des Exponats. Die Aufwände für die Fertigungsvorbereitung halbieren sich dadurch. Gäste am Fraunhofer-Stand können mithilfe des Exponats ein individuelles Produkt konfigurieren, das in der Folge als CAD-Modell erzeugt, fertigungsgerecht simuliert und anschließend für den 3D-Druck eingeplant wird.

Schritt 2: Tragfähige Konzepte erstellen

Erfolgreiche Technologietransfers brauchen eine wasserdichte Planung und Konzeption, führt das IPA aus. Denn wenn in dieser Projektphase nicht sauber gearbeitet wird, rächt sich das meist durch unerwartete Kosten und Mehraufwände im späteren Projektverlauf. Um diese Projektphase gezielt zu unterstützen, präsentiert das IPA eine auf funktionale Sicherheit (Safety) ausgerichtete Lösung sowie die geplante Ausgründung „IntRAC“ zur Umsetzung von Montagezellen mit Robotern. Sicherheitskonzepte können die Taktzeit einer Roboteranwendung ungünstig beeinflussen.

Mit dem Exponat „Robo-Dashcam“ lässt sich dies verbessern, so das IPA weiter. Dafür erfasst eine Kamera datenschutzkonform sicherheitsrelevante Daten und Personen, während die Roboterzelle in Betrieb ist. Basierend auf diesen Daten kann dann das Sicherheitskonzept auch nachträglich angepasst werden, um die Performance oder Taktzeit der Anwendung zu steigern. „Wir messen die optimierte Roboterleistung und können Sicherheitsabstände reduzieren. So zeigen wir den Erfolg des Projekts und die Effektivität unserer Robo-Dashcam“, teilt Aulon Bajrami vom Fraunhofer IPA mit, der die Anwendung mitentwickelt hat. Bis zu 10 % Prozent mehr Produktivität und eine um 54 % reduzierte Zeit für die Risikobeurteilung sind möglich.

Sicherheitskonzepte systematisch und teilautomatisiert erstellen

Die Robo-Dashcam ist Teil von CARA, dem „Computer-Aided Risk Assessment“, mit dem das Institut Unternehmen dabei unterstützt, Sicherheitskonzepte systematisch und teilautomatisiert zu erstellen und Performance-Verbesserungen zu ermöglichen. Weil das Institut bereits seit 15 Jahren in der internationalen Normung aktiv ist, fließen in all seine Entwicklungen auch die neuesten Erkenntnisse aus dieser Gremienarbeit ein.

Die „Robo-Dashcam“ erfasst datenschutzkonform sicherheitsrelevante Daten und Personen, während die Roboterzelle in Betrieb ist. So kann das Sicherheitskonzept auch nachträglich noch angepasst werden.

Foto: Fraunhofer IPA

Mit dem geplanten Spin-off „intRAC“ (intelligent Robotic Assemby Cell) bietet das Fraunhofer IPA insbesondere für die wirtschaftliche Kabel- und Steckermontage eine modulare Automatisierungslösung, auch für kleine Losgrößen. „Unser Angebot geht auf die Bedürfnisse kleiner und mittelständischer Unternehmen ein, indem die modulare Roboterzelle flexibel und schnell an verschiedene Produkte angepasst werden kann. Dies ermöglicht den Unternehmen bereits mit einem System verschiedene Varianten zu fertigen und damit planbare Investitionsentscheidungen zu treffen“, beschreibt Arik Lämmle aus dem Gründerteam das Werteversprechen. Damit richte sich intRAC direkt an Betriebe, die meist kein Wissen über Roboter besitzen und die besonders stark vom Fachkräftemangel und hohen Lohnkosten betroffen sind. In die Ausgründung fließt Expertenwissen aus nunmehr 15 Jahren rund um die Montageautomatisierung und Software-Entwicklung für diesen Bereich ein.

Schritt 3: Technische Machbarkeit experimentell oder simulativ absichern

Ist die grundsätzliche Idee abgesichert und liegt ein Konzept zur Anwendungsrealisierung vor, geht es um das Prüfen der Machbarkeit. Auch zu diesem Projektschritt bietet das Fraunhofer IPA beispielhafte Exponate am Stand.

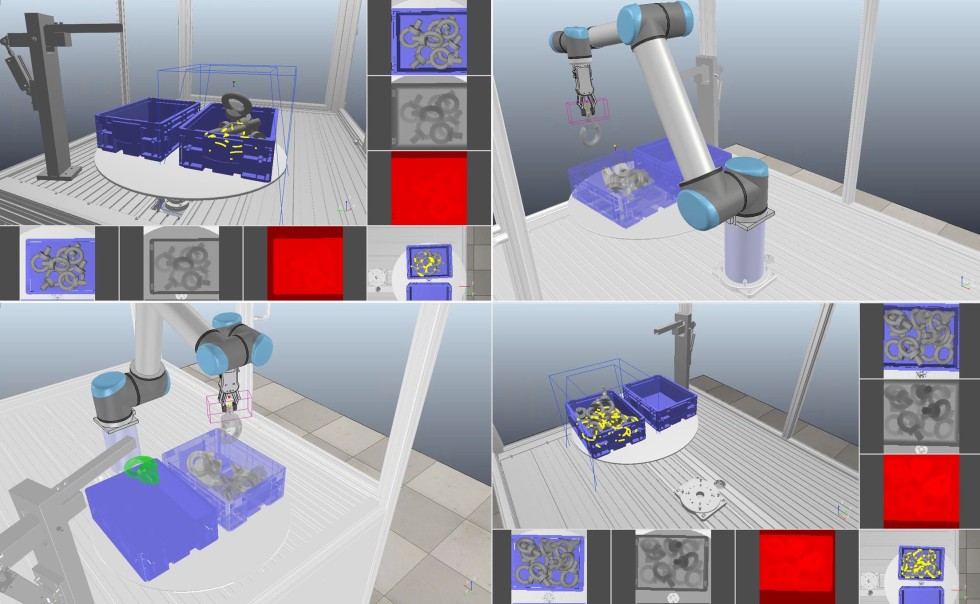

Eines davon ist „AI Picking“, der KI-basierte Griff-in-die-Kiste. Damit adressiert das Entwicklerteam vom Fraunhofer IPA genau die technischen Hürden, die eine umfassende Nutzung des Griff-in-die-Kiste trotz hohem wirtschaftlichem Potenzial noch immer hemmen. „Der Einsatz von KI, oder genauer von deren Teilgebiet Maschinellem Lernen, macht die Anwendung autonomer, schneller und robuster“, beschreibt Mitentwickler Marius Moosmann vom Fraunhofer IPA die KI-basierten Mehrwerte. Wie das konkret aussieht, zeigt das zweigeteilte Exponat. Der eine Teil mit klassischem Griff-in-die-Kiste führt vor, wie Objekte aus Kisten mit gemischtem Inhalt zuverlässig erkannt und gegriffen werden. Zudem werden Verhakungen automatisch erkannt und die Entnahmebahn des Roboters so geplant, dass sich die Verhakung löst. Der andere Exponatsteil zeigt, wie unterschiedliche Gebinde auf einer sortenreinen Palette erkannt und gegriffen werden. Ein Roboter schichtet die Gebinde passend um.

Virtuelle Machbarkeitsuntersuchungen zum Griff-in-die-Kiste

Zum Angebot rund um das zuverlässige Greifen nahezu beliebiger Objekte gehören auch virtuelle Machbarkeitsuntersuchungen. Unternehmen können so schnell und ohne Investitionen in Material die Machbarkeit einer Griff-in-die-Kiste-Anwendung prüfen lassen. Sie erhalten Aussagen über das passende Zellenlayout, die Hardware, die Greifbarkeit vieler Werkstückgeometrien und weitere Informationen wie mögliche Taktzeiten, Verfügbarkeiten und Griffe pro Stunde. So liegt eine umfassende Analyse als Entscheidungsgrundlage vor.

Maschinelles Lernen macht den Griff-in-die-Kiste autonomer, schneller und robuster.

Foto: Fraunhofer IPA/Rainer Bez

Neben dem Greifen aus einer Kiste erreichen auch immer mehr Fragen rund um das Ablegen in eine Kiste die Expertinnen und Experten am Fraunhofer IPA. Dieser Vorgang wird insbesondere durch den boomenden Onlinehandel immer wichtiger. Das Exponat zum „Bin Packing“ führt vor, wie auch dies automatisiert möglich wird. Tim Nickel, Mitentwickler der Anwendung, erklärt deren Vorteile: „Ohne zuvor eingelernte Daten zu den Objekten kann das Robotersystem Freiformen platzsparend und ohne Packmuster oder Vorkommissionierung greifen und sauber in einen Karton ablegen. Wir erreichen hiermit eine fünf Prozent höhere Verpackungsdichte und das bei deutlich reduzierten Vorbereitungsaufwänden.“ Die Gäste können auf dem Messestand mit dem Roboter interagieren, indem sie ihm ein Objekt anreichen und dieser es ohne Vorbereitung greift und einpackt. Auch für das Bin Packing sind Machbarkeitsstudien in Simulationen möglich.

Schritt 4: Konzepte in der Produktion implementieren

Schließlich bietet Fraunhofer auch umfangreiche Möglichkeiten zur finalen Realisierung einer Anwendung. Wie das aussehen kann, zeigt das Fraunhofer IPA beispielhaft mit drei Exponaten. So adressiert die Software „pitasc“ eine häufige Hürde für die Montageautomatisierung, nämlich die Variantenvielfalt, die bisher mit hohen Programmieraufwänden einhergeht. Diese Aufwände machen den Einsatz von Robotik schnell unwirtschaftlich. Genau dort setzt pitasc an: Mit der Software muss eine Montageaufgabe nicht mehr Punkt für Punkt programmiert werden. Stattdessen erfolgt die Programmierung relativ zum Werkstück strukturiert und modular basierend auf Daten, die Sensoren am Roboter liefern. Vorgefertigte, wiederverwendbare Programmmodule helfen dabei, insbesondere knifflige, kraftgeregelte Montageanwendungen schneller als bisher umzusetzen und ermöglichen eine effiziente Anpassung an neue Varianten, so das IPA weiter. „So können zum Beispiel die Position des Roboters, die Vorrichtungen und sogar der Endeffektor ohne Neuprogrammierung gewechselt werden“, erklärt Anwar Al Assadi, Gruppenleiter am Fraunhofer IPA, die Vorzüge der pitasc-Lösung.

Mit virtuellen Machbarkeitsuntersuchungen können Unternehmen schnell und ohne Investitionen in Material die Machbarkeit einer Griff-indie-Kiste-Anwendung prüfen lassen.

Foto: Fraunhofer IPA

Einen anderen Ansatz für eine bessere Planung und Durchführung einer Montage verfolgt eine Ausgründung des Fraunhofer IPA. Das Start-up entwickelt die auf Künstlicher Intelligenz (KI) basierende Software „Assemblio“ Assembly Suite, die CAD-STEP-Dateien analysiert und auswertet. Jedes CAD-System kann diese informationsreichen Dateien generieren. Sie liefern der „3D-Analyse-KI“ alle notwendigen Informationen, um strukturierte Montageinformationen präzise abzuleiten. Eine zweite Komponente von Assemblio ist der „Assembly Composer“, der die extrahierten Montageinformationen einliest und in ein Tool für die Montageplanung einspeist. Das Tool zeigt laut IPA montagerelevante Informationen vereinfacht grafisch an, sodass die Montage spielend einfach und fehlerfrei planbar ist. Die KI-Montageassistenz „KIM“ erstellt automatisch und kostengünstig Montageassistenzen zur interaktiven Unterstützung des Personals. Die Assistenz ist variabel und kann 2D- oder 3D-basiert sein. Alexander Neb, CEO der Ausgründung: „Erste Nutzerstudien zeigen eine Zeitersparnis von bis zu 92 Prozent, wenn Assemblio zum Einsatz kommt.“ Ab Juli dieses Jahres wird die Software kommerziell verfügbar sein.

Das Trockenreinraumzelt DryClean-CAPE schafft nicht nur eine reine Produktionsumgebung, sondern gleichzeitig auch eine mit sehr geringerLuftfeuchtigkeit.

Foto: Fraunhofer IPA/Rainer Bez

Ein drittes Beispiel für erfolgreiche Anwendungsrealisierungen ist das Reinraumsystem CAPE. Dies ist ein flexibles Reinraumsystem, das eine Luftreinheit der ISO-Klassen 1 bis 9 realisiert. Ähnlich wie bei Zelten lässt sich das CAPE-System innerhalb weniger Stunden oder weniger Tage aufbauen und in Betrieb nehmen. In den vergangenen Jahren haben die Wissenschaftlerinnen und Wissenschaftler das CAPE zu einer ganzen Produktfamilie erweitert. „Neuestes Familienmitglied ist unser DryClean-CAPE, das wir auf der Automatica zeigen. Es schafft nicht nur eine reine Produktionsumgebung, sondern gleichzeitig auch eine mit sehr geringer Luftfeuchtigkeit, beispielsweise einem Taupunkt von –50 °C“, erklärt Frank Bürger, Gruppenleiter am Fraunhofer IPA. In der industriellen Batteriezellenproduktion ist das DryClean-CAPE bereits im Einsatz, aber auch für die Automobilproduktion oder die Luft- und Raumfahrt ist die Technologie entscheidend.

Weitere Beiträge zum Thema: