Automation der Additiven Produktion

Das Fraunhofer IAPT stellt auf der Formnext die Automation der Additiven Produktion in den Mittelpunkt.

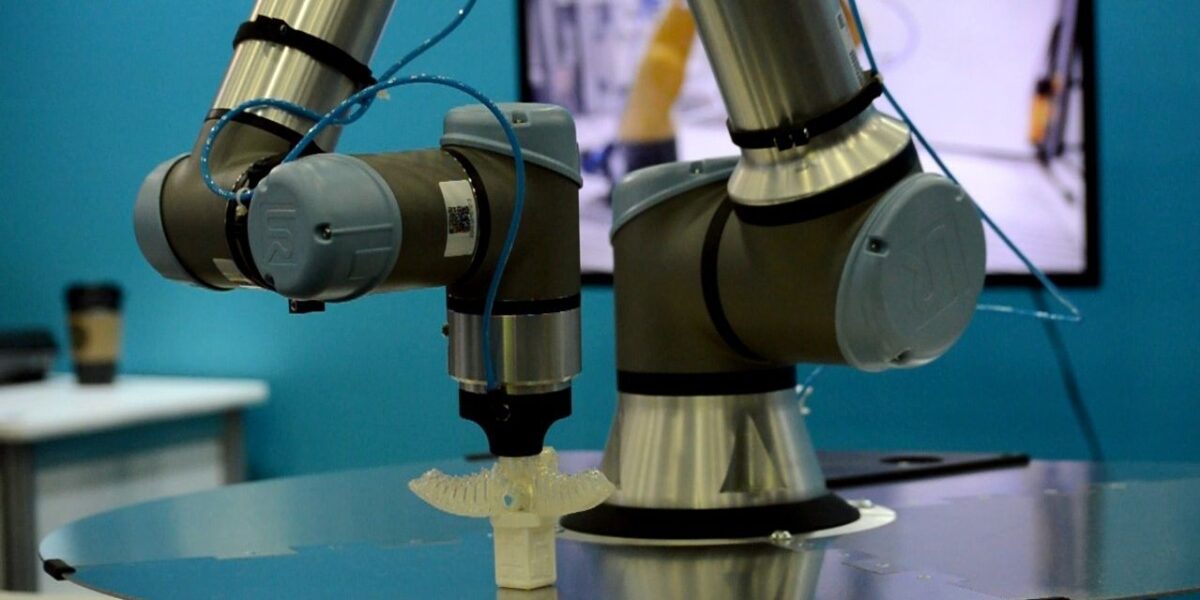

Auf der Formnext 2025 zeigt das Fraunhofer IAPT universelle Greifersysteme in einer automatisierten AM-Fertigungsroute.

Foto: Madison Kepros / Fraunhofer USA Center Midwest CMW

Anhand einer AM-Fertigungsroute zeigt die Fraunhofer-Einrichtung nach eigenen Angaben kollaborative Roboter mit flexiblen Greifersystemen und eine kostengünstige, KI-basierte Qualitätssicherung mittels Machine Vision. Die Automation und Reduktion manueller Arbeitsschritte steht auch bei Exponaten zur Handhabung und Bearbeitung geometrisch komplexer oder hochfiligraner Grundstrukturen und einer Technik zur in-Situ-Glättung von Kunststoffbauteilen im Fokus, so das IAPT.

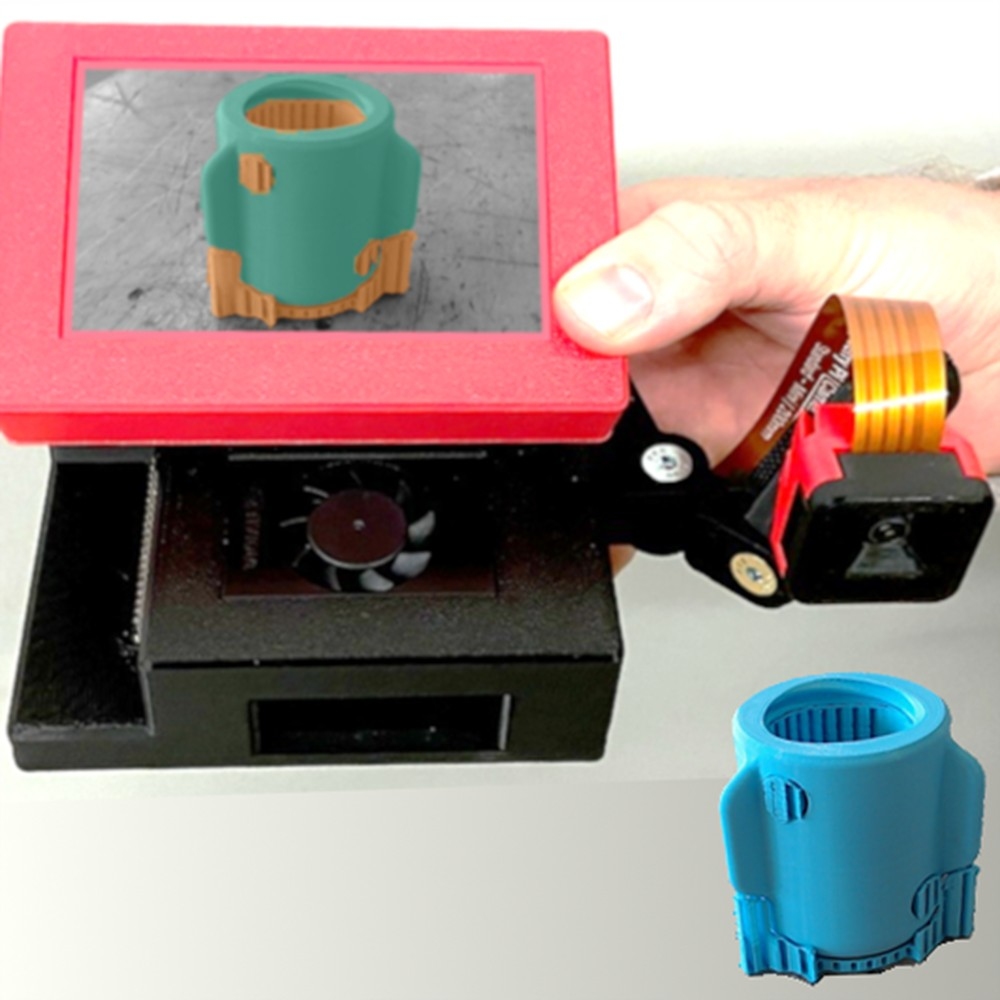

Minimaler Aufwand für Machine Vision in der Qualitätssicherung

Mit einer innovativen Kombination von Machine Vision und kostengünstigen Kamerasystemen beschleunige und vereinfache das IAPT die Qualitätssicherung der Additiven Produktion (engl. Additive Manufacturing – kurz AM) Eine einfache Kamera und die KI-basierte Auswertung der Bilddaten ersetzen die bisher erforderliche, hochspezialisierte Sensorik, heißt es.

Training mit synthetischen Daten

Auch das aufwendige Produzieren umfassender, realer Bilder für das Training der künstlichen Intelligenz entfalle. Stattdessen erzeugt und nutzt das Fraunhofer IAPT synthetische Daten. Die Herangehensweise beschleunige die Verfügbarkeit von KI-Modellen für Bildanalysen und das KI-gestützte Erkennen und Bewerten von Objekten in Echtzeit und ohne Qualitätseinbußen.

Die Machine-Vision-Lösung des Fraunhofer IAPT ermöglicht die flexible Echtzeitanalyse bis auf Pixelebene in der Produktion. Der Einsatz synthetischer Daten für das KI-Training gewährleistet einen schnellen Ramp-Up.

Foto: M. Voigt / Fraunhofer IAPT

Die Lösung übernimmt laut IAPT relevante Schritte der Qualitätssicherung wie das Vermessen von Objekten oder die Identifikation von Fehlern. Die Einsatzgebiete gehen jedoch über die Qualitätssicherung hinaus. Ein weiteres Beispiel sei das Identifizieren und Sortieren von Bauteilen im Rahmen einer Automatisierung der Prozesskette.

Universelles Greifersystem bringt Flexibilität in die Automation von AM-Prozessen

Produzierende Unternehmen nutzen Additive Produktion typischerweise für Bauteile in kleiner Stückzahl und häufig variierenden Geometrien. Die große Bandbreite an Formen und Objekten grenzt den Einsatz klassischer Automatisierungslösungen für AM stark ein. Ein neues, geometrieunabhängiges Greifersystem des IAPT hebe diese Beschränkungen auf, in dem es die Handhabung verschiedenster Bauteile übernimmt– ob komplette Bauplattform, komplexe Geometrie oder filigrane Strukturen. Diese Flexibilität ermöglicht beispielsweise den bedarfsgerechten Einsatz kollaborativer Roboter entlang der AM-Prozesskette, führt das IAPT aus.

Automatisierung auch bei Kleinserien

Das flexible Greifersystem ermöglicht die Automatisierung manueller Arbeitsschritte auch bei Kleinserien und Einzelteilen auf wirtschaftliche Art. Zudem erübrigen sich kostspielige Sicherheitssysteme und Sperrbereiche durch den menschenzentrierten Einsatz von kollaborierender Robotik.

Prozesse zum automatisierten Bearbeiten filigraner Strukturen

Die Entwicklung additiver Prozesse für das Bearbeiten geometrisch komplexer und filigraner Strukturen jeder Größe gehört zu den Spezialisierungen des Fraunhofer IAPT, heißt es weiter. Auf der Messe präsentiert die Fraunhofer-Einrichtung die additive Verstärkung einer geschmiedeten Grundstruktur für die Herstellung einer Leitkante, der sogenannten Metal Leading Edge, zum Schutz von CFRP-Turbinenblättern.

Im Herstellungsprozess übernimmt das Fraunhofer IAPT eine geschmiedete Grundstruktur und trägt zusätzliches Material im DED-LB/P-Verfahren auf der schmalen Kante der Metal Leading Edge auf. Die exakte Platzierung des Materials, der korrekte Winkel und die genaue Einbringung der Energie erfordern eine komplexe Bearbeitungsstrategie und präzise Steuerung des Prozesses, führt das Institut aus. Die Umsetzung erfolgt in einer synchronisierten 8-Achs-Bewegung mit einer eigenen Prozess- und Bahnplanungssoftware des Fraunhofer IAPT. Das Vorgehen garantiere das verlässliche Auftragen der Titanlegierung und schließe gleichzeitig jegliche Beschädigung des filigranen Bauteils aus.

Weniger Material und Verschleiß

Die Expertise des Fraunhofer IAPT im Umgang mit filigranen Großstrukturen erlaube die hybride Herstellung der Leitkante und damit die Einsparung von mehr als der Hälfte der in rein konventioneller Produktion benötigten Titanlegierung. Neben der Materialeinsparung senkt die hybride Produktion auch den Werkzeugverschleiß und den Aufwand für die Nachbearbeitung.

Automatisierte Nachbearbeitung als Teil des Druckprozesses von Kunststoffbauteilen

Das Fraunhofer IAPT zeigt eine Innovation zur automatisierten Nachbearbeitung von Kunststoffbauteilen. Die Technik lässt sich in bestehende FDM-Drucker integrieren und glättet die Oberfläche des Bauteils in-situ – also bereits während der Produktion. Mit dem Wegfall der Nachbearbeitung sinkt die gesamte Herstellungsdauer bis zu 50 %. Pro Bauteil können Einsparungen bis zu 80 % erzielt werden.