Antrieb bringt Digitalisierung in die Drehorgel

Bei Drehorgeln denkt man eher nicht an Digitalisierung. Ein smarter Motor schafft die Verbindung zu dem traditionellen Instrument, aber nicht als Antrieb.

Drehorgelnl - ein neues Anwendungsfeld für Moog-Motoren.

Foto: PantherMedia/KarlHeinzS

Was haben Moog Animatics Smart-Motor-Servos mit einer Drehorgel zu tun? Im ersten Impuls ist man geneigt zu denken, dass die Smart-Motor-Servos die Drehorgel antreiben. Das ist jedoch nicht der Fall, wie Moog ausführt, sie wirken eher im Verborgenen und sind dennoch essenziell für die Drehorgel.

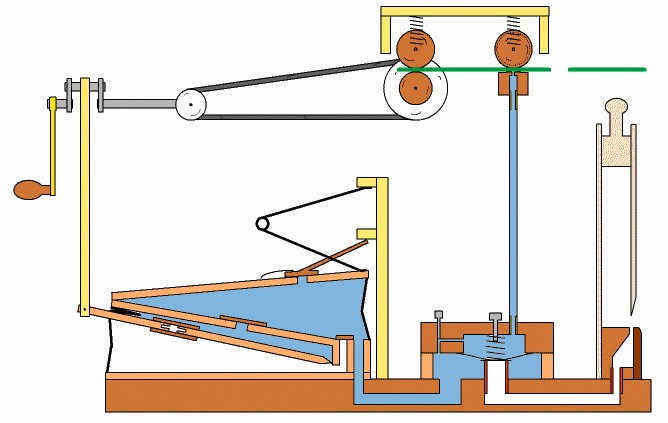

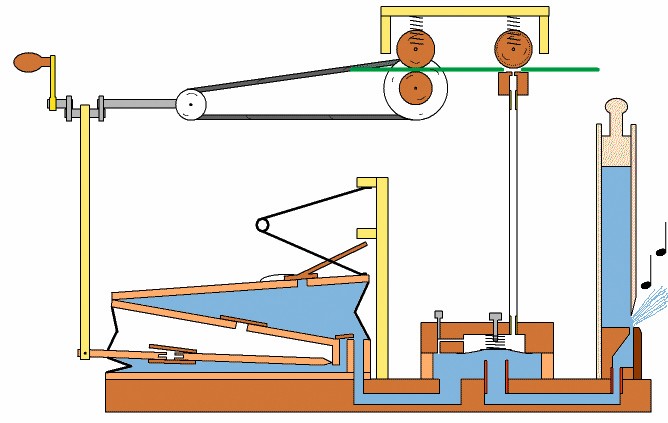

Um den Einsatz zu verstehen, muss man sich sich zuerst mit der Art und Weise vertraut machen, in der bei vielen Drehorgeln die Musik entsteht. Das Instrument verfügt analog zur großen Schwester Kirchenorgel – der Königin der Musikinstrumente – über Pfeifen in unterschiedlichen Tonhöhen und Klangfarben: bei nur einem Klangregister zwischen 16 bis 54 Stück, bei mehreren Registern auch entsprechend mehr. Luft, oder besser „den Wind“, erhalten die Pfeifen und auch die Steuerungsventile über ein Balgsystem, das über die Kurbel angetrieben wird.

Im Gegensatz zur großen Kirchenorgel besitzt eine Drehorgel jedoch keine Tastatur. Findige Instrumentenbauer kamen bereits vor über 500 Jahren auf die Idee, das Spielen der Pfeifen zunächst über Stiftwalzen, später auch über ein Lochband aus dickerem Papier oder Karton anzusteuern, das über die Tonabnehmer-Lochleiste geführt wird.

„0“, also ein Loch im Band, ermöglicht die Leitung des Windes zum Ventil und den Ton der jeweiligen Pfeife,

„1“, das geschlossene Papierband verhindert die Strömung, die Pfeife bleibt stumm.

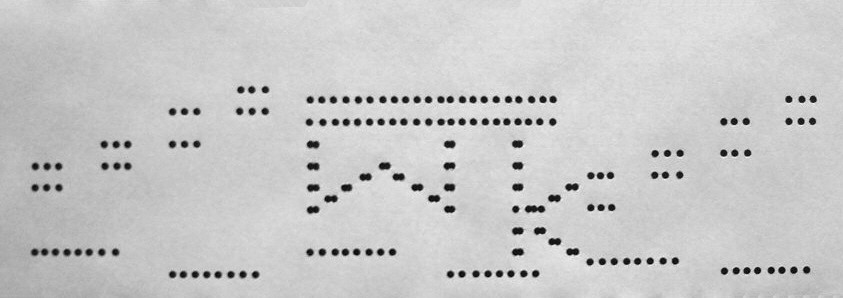

Man stelle sich eine Papierbahn vor mit quasi 16 bis 54 Spuren – in Querbahnrichtung liegt die Information, welche Pfeife pro Zeiteinheit angesprochen wird, in Längsrichtung, wie oft im Stück die jeweilige Pfeife adressiert wird oder durch direktes Anreihen von Löchern, wie lange der Ton gehalten wird. Diese Papierbahn wird aufgerollt und enthält auf diese Weise bei 28 m Bahnlänge circa 8 Minuten Musik.

Präzision und Automatisierung

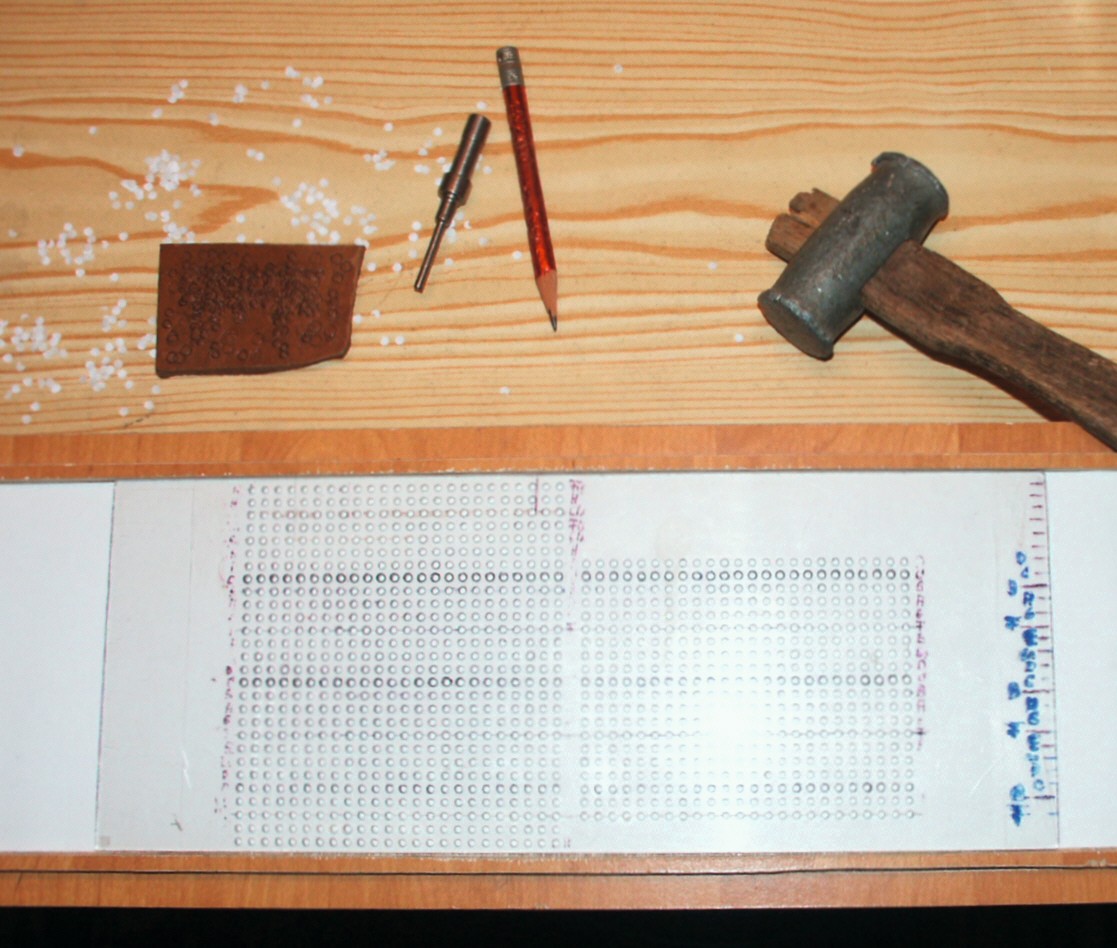

Weil eine Drehorgel nicht die gesamte stufenlose Tonskala zur Verfügung hat, müssen Musikstücke für Drehorgel zuerst adaptiert oder neu arrangiert werden. Im zweiten Schritt wurden mit handwerklichen Mitteln, sprich Hammer und kleinen Stanzbolzen die Löcher in die Papierbahn geschlagen – ein mühsames und zeitraubendes Unterfangen, vom Anspruch an die Genauigkeit der handwerklichen Arbeit ganz zu schweigen. Schablonen oder gar Nadeldruckervorlagen sowie umgebaute Nähmaschinen mit Rastereinstellungen waren als „Halbautomaten“ bereits sehr hilfreich.

Mit dem Weg in die Computerisierung ergab sich zuerst die Option, komfortabler und schneller Musikstücke für Drehorgel umzusetzen und zumindest als Arbeitserleichterung das Lochmuster als Vorlage auszudrucken. Elektromechanische Hilfsmittel erleichterten den Kraft-Aspekt der Stanze, aber die genaue Positionierung der Papierbahn blieb viele Jahre Handarbeit. Doch der Erfindergeist war geweckt.

Information digital auslesen

„Es muss doch Möglichkeiten geben, die Stanzinformation digital auszulesen, einen Vorschub der Papierbahn, eine Positionierung quer zur Bahn und das Stanzen automatisiert zu realisieren“ – so der Anspruch des Experten, Winfried Klein. Das mag einfach klingen, aber bis zur effizienten heutigen Lösung war dennoch etwas Weg erforderlich.

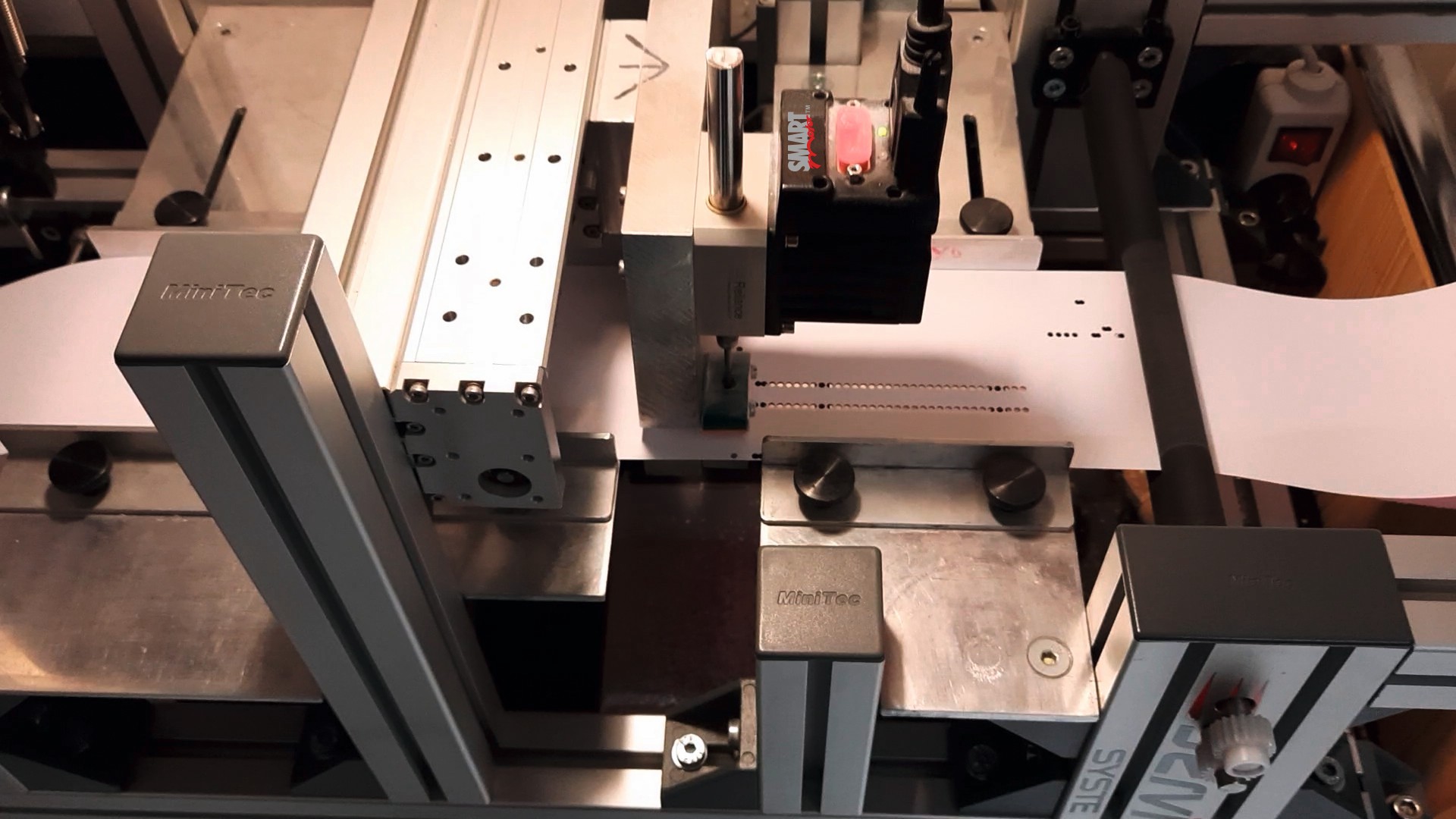

Zentral für die effiziente und platzsparende Realisierung waren letztlich die voll integrierten Smart-Motor-Servos von Moog Animatics. Jedes Motorgehäuse beinhaltet nämlich: einen BLDC Motor mit hoher Leistungsdichte, einen vollwertigen Antriebsregler, einen Leistungsverstärker, einen hoch-auflösenden Drehgeber und freidefinierbare Ein- und Ausgänge. Damit entfallen sämtliche Feedback- und Steuerungskabel, I/O-Blöcke und Schaltschränke. Die Kommunikation der Smart-Motor-Servos untereinander regelt den Ablauf völlig eigenständig.

Hier ein Abriss in menschlicher Sprache:

„Setze das erste Stück Vortrieb – bin an Position – jetzt quer zur Bahn fahren – an den relevanten Stellen genau anhalten – hier stanzen – Stanze ist wieder aus dem Papier gezogen – fahre an nächste relevante Stelle – usw.“

Die ganze Befehlskette, zugehörige Statusmeldungen plus genaueste Positionierung bei gleichzeitig möglichst geringem elektrischen Verbrauch zeigen das Anspruchsniveau dieser besonderen Applikation.

Technische Realisierung

Die Stanzmaschine erhält ihre Befehlssequenz über die Midi-Schnittstelle des PCs (Midi ist die Norm, in der digitale Musikinstrumente oder Musiksoftware miteinander kommunizieren). Auf dem Trägergerüst aus Normbauteilen arbeitet im Grunde ein XYZ-Portal (Vorschub, Querschub, Stanzen) wie eine CNC-Maschine mit hoher Genauigkeit. Drei voll integrierte Smart-Motor-Servos generieren die Bewegungen der Papierrolle, den Verfahrweg des Stanzwerkzeugs und das Stanzen selbst. Verschiedene Breiten an Papierbändern sind einstellbar. Je nach Musikstück werden oft 50.000 und mehr Löcher in die Papierbahn gestanzt – eine enorme Arbeitserleichterung (früher: händisch!).

Man mag nun einwenden, dass wohl kaum die spezifische Genauigkeit erreicht werden müsse wie in der CNC-Bearbeitung. Das ist zwar richtig, dafür setzt das Verhalten der Papierbahn neue Rahmenbedingungen. Zum einen drückt die Stanze die Papierbahn bei Eintritt ins Papier etwas nach unten, beim Herausziehen der Stanze andererseits haftet das Papier noch am Werkzeug und lässt sich ein Stück weit nach oben mitziehen, fachsprachlich: das Band flattert. Man könnte nun die Maschine „brav“ langsam laufen lassen, damit die Effekte nicht zum Tragen kommen und die Papierbahn keinesfalls reißt. Doch der Sinn ist ja, hohe Produktivität zu erreichen, also mit einer Geschwindigkeit zu arbeiten, die nah den Belastungsgrenzen der Papierbahn liegt. Diese Optimierung und sich dieser Grenze zu nähern, spiegelt sich in der sukzessiven gemeinsamen Weiterentwicklung des Stanzautomaten.

Optionale Funktion

Weil sich der Rollendurchmesser beim Kurbeln des Papierbandes kontinuierlich verändert, die „transportierte Musik“ so beim Aufwickeln auf die Kurbelspule immer dicker aufträgt und dadurch schneller wird, gleicht der erfahrene Drehorgelspieler diesen „Spiralverzug“ genannten Effekt durch dynamische Änderung seiner Kurbeldrehung aus.

Es besteht aber ebenfalls die Möglichkeit, diese Dynamik bereits in der Papierbahn beziehungsweise der Stanzfolge zu berücksichtigen, einerseits über die Software, andererseits in den Elektroniken der integrierten Smart-Motor-Servos. Mittels dieser Funktionalität lassen sich auch Bänder herstellen, die in (gleichmäßig) motorisch angetriebenen Drehorgeln Verwendung finden.

Ein Schmankerl aus der Praxis

Während andere Hersteller die Papierbänder/-rollen mit den einmal zusammengestellten Stücken unter großem Platzverbrauch auf Vorrat lagern, nutzt Winfried Klein die digitalen Vorteile: aus seinen weit über 5.000 gespeicherten Musikstücken kann er individuelle Auswahlen zusammenstellen und mittels der automatisierten Stanze ein neues Papierband in kurzer Zeit je nach Kundenwunsch abrufen und herstellen, ganz ohne „Rollen-Lager“.

Fazit: Es mag den Leser daher nicht verwundern, dass in der Realisierung dieser Maschine viele Jahre gemeinsamer Arbeit zwischen Winfried Klein als Drehorgelprofi und Erfinder und Ingenieuren bei Moog Animatics stecken. Das Beispiel lässt sich unschwer auf andere Aufgaben in Automatisierung und Digitalisierung übertragen – man frage die Moog-Ingenieure für die eigene Problemstellungen an!