Ästhetische Prothetik

Mit einem neu entwickelten, multistabilen Fingergelenk aus programmierbarem Metamaterial schreitet das Fraunhofer‑Cluster of Excellence Programmable Materials CPM gemeinsam mit den Instituten Fraunhofer LBF, Fraunhofer IWM, Fraunhofer ITWM und Fraunhofer IAP im Projekt »ProFi« einen Schritt weiter: Statt vieler mechanischer Bauteile genügt künftig ein einziges Material-Bauteil. Die Montage vereinfacht sich erheblich, und die Prothese bietet dennoch Funktion und Ästhetik in neuem Maße.

Die neue Fingerprothese mit zwei Gelenken, fixiert in drei unterschiedlichen Stellungen.

Foto: Ursula Raapke/Fraunhofer LBF

Handprothesen mit gelenkigen Fingern sind wegen der geringen Kosten für Nutzerinnen und Nutzer attraktiv. Im Projekt »ProFi« wurde daher ein Finger für Handprothesen konzipiert, der „die herkömmlichen mehrteiligen und verschraubten Lösungen durch ein einzelnes, leicht anpassbares multistabiles Metamaterial ersetzt“. Bei dieser Lösung handelt es sich um eine passive Prothese mit zwei Gelenken, die eine Beugung um eine Achse erlauben. Das Ziel: Vier stabile Verformungszustände in 30°-Schritten. Die strukturierte Forschung und Entwicklung im CPM-Verbund zeigt, wie Material und Struktur neu gedacht werden.

Wenn Pilze Häuser bauen – Myzel als Werkstoff der Zukunft

Technische Realisierung im Detail

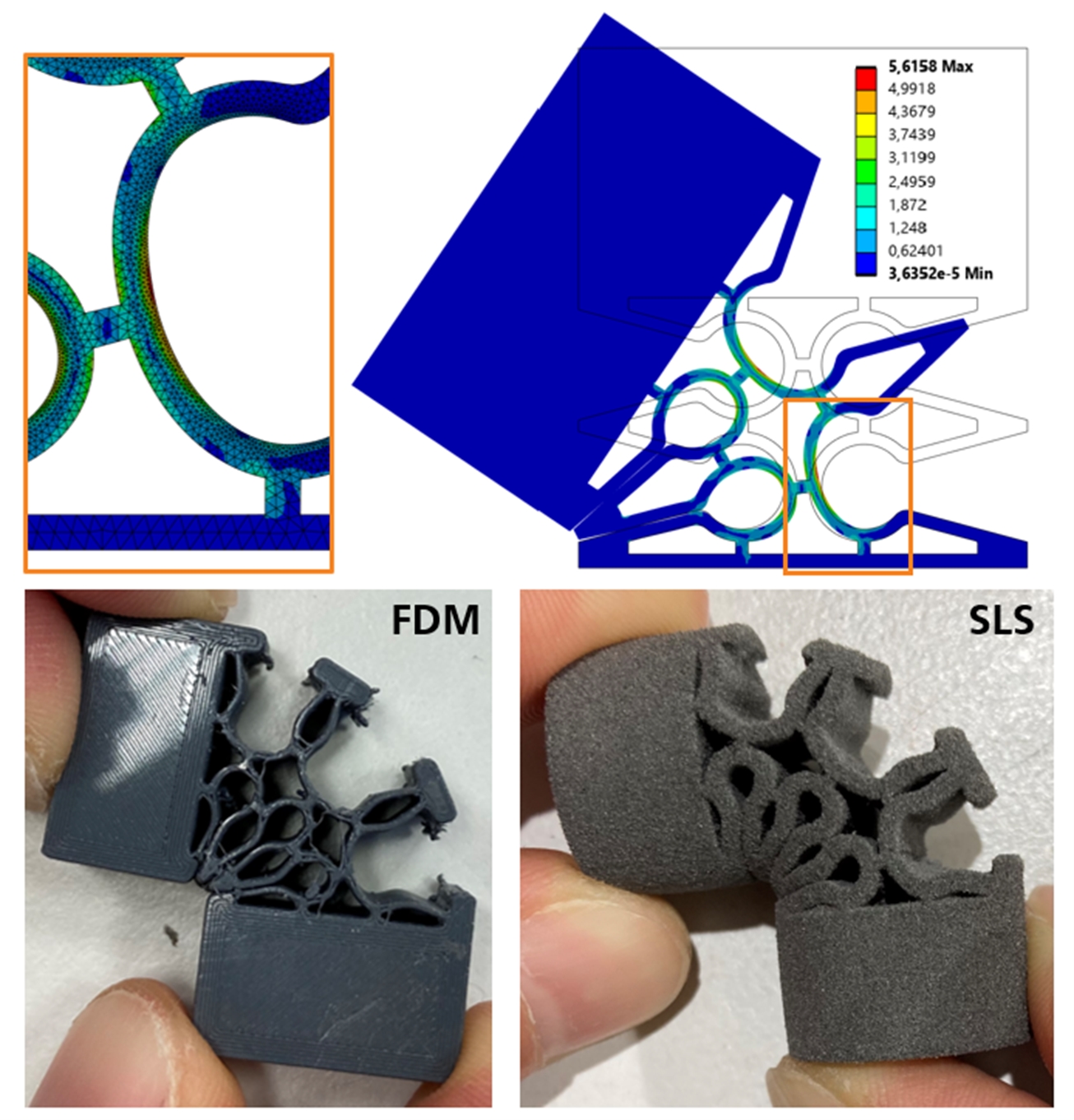

Die Gelenkstruktur bei Fraunhofer LBF basiert auf einem Metamaterial, das ursprünglich für den Ellenbogenersatz konzipiert wurde. Im kleineren Bauraum wurde die Geometrie angepasst: Eine Beugung von 90° im kleinen Radius wurde realisiert, während die Steifigkeit in der Beugungsrichtung minimiert wurde. Das Fraunhofer IWM entwickelte hierbei bistabile Einheitszellen, die bei Zugbelastung in einen zweiten stabilen Zustand übergehen – ein Prinzip elastischer Balken mit zwei stabilen Zuständen. Unterstützt wurde die Optimierung durch die Software »ProgMatCode« am ITWM. Bei Fraunhofer IAP schließlich erfolgte die additive Fertigung eines Fingers mit zwei Gelenken aus einem Bauteil, sodass eine individualisierte Außenkontur möglich ist und der Montageaufwand entfällt.

FEM-Simulation der Gelenkstruktur mit Vergleichsspannung in MPa (oben) und die additiv gefertigte Struktur mittels Fused Deposition Modeling (FDM) und Selective Laser Sintering (SLS) (unten).

Foto: Fraunhofer LBF

Anwendungen und Potenziale

Die neue Gelenklösung kann nicht nur in Handprothesen Anwendung finden, sondern auch in der Orthetik sowie als Greifsystem in der Automatisierungstechnik, wo Form- und Funktionseigenschaften kombiniert werden. Programmierbare Materialien bieten hier deutlich mehr: Sie ermöglichen, mehrere Funktionen in einem einzigen Werkstoff zu vereinen, Systemkomplexität zu reduzieren und zugleich individuelle Ästhetik zu ermöglichen.

Fluor als Schlüssel zur Materialinnovation

Hintergrund: Programmierbare Metamaterialien

Klassische Materialkonzepte stoßen zunehmend an Grenzen, wenn Anforderungen an Multifunktionalität und Miniaturisierung steigen. Mechanische Metamaterialien bestehen aus Werkstoffen, deren makroskopische Eigenschaften über eine mesoskalige Strukturierung gezielt eingestellt werden. Programmierbare Metamaterialien übernehmen eine weitere Stufe: Die Mesostruktur verändert sich unter bestimmten Randbedingungen oder durch äußere Stimulation, etwa zur Steuerung der Steifigkeit, Form oder Dämpfung. Zielsetzung: Technische Systeme aus vielen Komponenten durch ein einziges, lokal konfigurierbares Material zu ersetzen, Systemgrößen zu verkleinern, Ressourceneinsatz zu verringern – insbesondere in Bereichen wie Soft-Robotics, Miniaturisierung oder Medizintechnik.