Prüfung von Formaldehydemissionen aus Holzwerkstoffen gemäß Chemikalien-Verbotsverordnung

Zusammenfassung Im Januar 2018 wurde die DIN EN 16516 „Bauprodukte: Bewertung der Freisetzung gefährlicher Stoffe – Bestimmung von Emissionen in die Innenraumluft“ als eine harmonisierte europäische Prüfnorm veröffentlicht. Für die Etablierung der DIN EN 16516 als neue Referenznorm wurden verschiedene Emissionsprüfungen mit dem Ziel durchgeführt, ein neues Prüfverfahren für Formaldehydemissionen aus Holzwerkstoffen zu erarbeiten. Das übergeordnete Ziel ist die Minimierung des Risikos von Überschreitungen des Innenraumrichtwertes für Formaldehyd. Die Untersuchungen ergaben teilweise hohe Formaldehydemissionen, insbesondere bei höheren Beladungsfaktoren und Temperaturen, sowie bei niedrigen Luftwechselraten. Eine getestete Spanplatte hätte aufgrund ihrer hohen Formaldehydemission nicht auf den deutschen Markt gebracht werden dürfen. Durch vergleichende Untersuchungen konnte ein Umrechnungsfaktor in Höhe von 2,0 für die Umrechnung von Prüfwerten nach DIN EN 717-1 zu DIN EN 16516 abgeleitet werden.

Foto: panthermedia.net/Randolf Berolf

1 Einleitung

Im Januar 2018 wurde die DIN EN 16516 „Bauprodukte: Bewertung der Freisetzung gefährlicher Stoffe – Bestimmung von Emissionen in die Innenraumluft“ als harmonisierte europäische Prüfnorm veröffentlicht [1]. In dieser Norm ist ein Referenzraum (V = 30 m³) für alle Festlegungen zur Emissionsprüfung definiert. Auf der Basis der Abmessungen des Referenzraumes müssen die Produktnormen je nach Produkttyp einen Beladungsfaktor L festlegen: 1,0 m²/m³ für Wände; 0,4 m²/m³ für Boden oder Decke. Durch Addition der Beladungen für verschiedene Einsatzbereiche der Produkte ergeben sich Beladungsfaktoren von 1,4 m²/m³ oder 1,8 m²/m³. Die Lüftungsrate ist für den Referenzraum mit einem Luftwechsel von 0,5 je Stunde festgelegt. Die Klimabedingungen sind 23 °C und 50 % relative Luftfeuchte.

Es wurden verschiedene Emissionsprüfungen mit dem Ziel durchgeführt, ein neues Prüfverfahren für Formaldehydemissionen aus Holzwerkstoffen zu erarbeiten, das die DIN EN 16516 als neue Referenznorm etabliert. Das übergeordnete Ziel ist die Minimierung des Risikos von Überschreitungen des Innenraumrichtwertes für Formaldehyd. Zur Ableitung der genauen Prüfparameter wurden verschiedene Untersuchungen an Holzwerkstoffen durchgeführt. Diese ergaben teilweise hohe Formaldehydemissionen, insbesondere bei höheren Beladungsfaktoren und Temperaturen, sowie bei niedrigen Luftwechselraten (LW). Eine getestete Spanplatte hätte aufgrund ihrer hohen Formaldehydemission nicht auf den deutschen Markt gebracht werden dürfen. Ein Marktüberwachungsverfahren wurde angestoßen. Durch vergleichende Untersuchungen konnte ein Umrechnungsfaktor in Höhe von 2,0 für die Umrechnung von Prüfwerten nach DIN EN 717-1 [2] und DIN EN 16516 abgeleitet werden.

Holzwerkstoffe werden nach wie vor überwiegend mit Bindemitteln auf der Basis von Formaldehyd verleimt, was zu entsprechenden Emissionen führt [3 bis 5]. Diese Technik wurde so weiterentwickelt, dass heute bezogen auf Formaldehyd emissionsarme Holzwerkstoffe im Markt verfügbar sind [6]. Viele Holzwerkstoffe weisen aber immer noch höhere Formaldehydemissionen auf.

In Deutschland sind die Formaldehydemissionen in der Chemikalien-Verbotsverordnung geregelt. Der Grenzwert beträgt 0,1 ppm (124 µg/m³), gemessen in einer Prüfkammer. Das bisher gültige Prüfverfahren für Holzwerkstoffe mit den Parametern Temperatur (23 °C), relative Luftfeuchte (45 %), Beladung (1,0 m²/m³) und Luftwechsel (1,0/h) wurde 1991 im Bundesgesundheitsblatt veröffentlicht [7]. Diese Parameter wurden in die DIN EN 717-1 übernommen. Seit 1991 hat sich bei der Errichtung, der Sanierung und dem Betrieb von Gebäuden vieles verändert. Aus Gründen des Wärmeschutzes sind die Gebäude heute besser wärmegedämmt und luftdichter (Energieeinsparverordnung, EnEV). Der Luftwechsel in europäischen Wohnräumen liegt heute im Durchschnitt bei 0,5/h [8], eine deutsche Studie gibt bei Fensterlüftung einen Durchschnittswert von 0,13/h an [9]. Der Vergleich des realen Luftwechsels in Innenräumen mit dem Luftwechsel bei der Prüfung der Holzwerkstoffe in der Prüfkammer zeigt, dass hier eine große Diskrepanz besteht. Da der Luftwechsel einen maßgeblichen Einfluss auf die Emissionshöhe hat, ergibt sich ein unmittelbarer Handlungsbedarf zur Änderung des Prüfprozederes.

Bereits 1977 hat das Bundesgesundheitsamt einen Formaldehyd-Richtwert für die Innenraumluft von 0,1 ppm abgeleitet. Im Jahr 2014 wurde Formaldehyd als krebserregend (Kategorie 1b gemäß CLP-Verordnung, Anhang VI) eingestuft. 2016 hat der Ausschuss für Innenraumrichtwerte (AIR) von Bund und Ländern einen Innenraumrichtwert für Formaldehyd von 100 µg/m³ abgeleitet [10]. Er entspricht dem Grenzwert der Weltgesundheitsorganisation (WHO) für Formaldehyd aus dem Jahre 2000. Dieser Wert soll auch kurzzeitig, bezogen auf einen Messzeitraum von einer halben Stunde, nicht überschritten werden. Daher erlangen saisonale Schwankungen der Formaldehydbelastung in Innenräumen, ausgelöst durch höhere Temperaturen und höhere Luftfeuchte im Vergleich zu den Parametern für die Kammerprüfung, eine größere Bedeutung. Dies unterstreicht die Notwendigkeit einer Anpassung der Prüfparameter zumindest an die üblicherweise anzutreffenden realen Bedingungen.

2 Problem

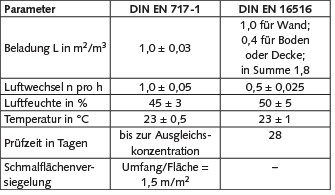

Im Januar 2018 wurde die DIN EN 16516 als harmonisierte europäische Prüfnorm für die Bewertung der Freisetzung gefährlicher Stoffe aus Bauprodukten veröffentlicht. Sie ist für die Emissionsprüfung flüchtiger organischer Verbindungen einschließlich Formaldehyd geeignet. Bei der Erarbeitung der DIN EN 16516 haben die heute in Gebäuden anzutreffenden Bedingungen für Luftwechsel, Beladung und relative Luftfeuchte Eingang gefunden (Tabelle 1).

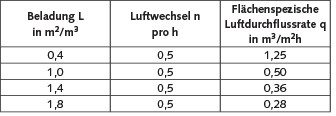

Um Messergebnisse nach DIN EN 717-1 weiter nutzen zu können, müssen diese unter Berücksichtigung der Messparameter gemäß DIN EN 16516 umgerechnet werden. Die unterschiedlichen Messparameter beider Normen sind in Tabelle 1 dargestellt. Tabelle 2 zeigt den Einfluss der möglichen Beladungsszenarien (laut Referenzraum der DIN EN 16516) auf die flächenspezifische Luftdurchflussrate q (Verhältnis von Luftwechsel zu Beladung) bei einem Luftwechsel von 0,5/h.

3 Materialien und Methoden

Für den Vergleich der beiden Normen erfolgten vier Messreihen über 28 Tage an jeweils einem Holzwerkstoff parallel bei einer gleichen Beladung von L = 1,0 m²/m³ unter den Bedingungen nach DIN EN 717-1 (23 °C, 45 % r. F., n = 1,0/h, L = 1,0 m²/m³) und DIN EN 16516 (23 °C, 50 % r. F., n = 0,5/h, L = 1,0 m²/m³) in baugleichen 1-m³-Prüfkammern. Weitere Messreihen erfolgten mit einer Beladung von 1,4 und 1,8 m²/m³. Zusätzlich erfolgten Untersuchungen zur Auswirkung von Luftwechsel- und Klimaänderungen auf die Formaldehydemission. Hierbei wurden auch extremere, aber trotzdem realistische Bedingungen eingestellt.

Die Probenahme erfolgte auf DNPH1)-Kartuschen der Firma Supelco mit einem Probenahmevolumen von 30 Litern (1 l/min). Die DNPH-Kartuschen wurden mit 1,8 ml Acetonitril extrahiert und der Extrakt wurde mittels Hochdruckflüssigkeitschromatographie (HPLC) analysiert (HP1100 mit DAD bei 365 nm, ULTRASEP ES ALD 125 x 2,0 mm, Laufmittel: Acetonitril/Wasser + Tetrahydrofluoran (THF))

4 Ergebnisse der Holzwerkstoff-Emissionsprüfungen

4.1 Einfluss des Luftwechsels

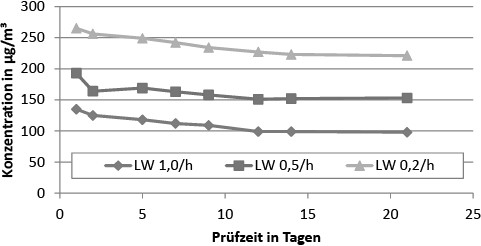

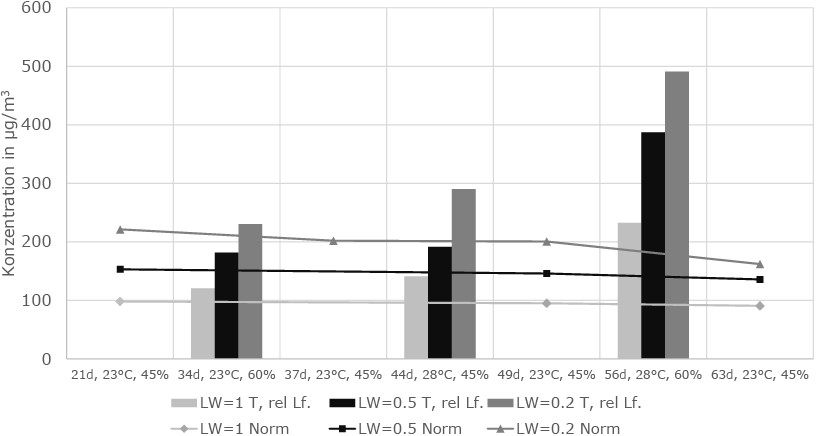

Die Formaldehydemission aus einer Verlegeplatte wurde nach DIN EN 717-1 (Beladung 1,0; 23 °C und 45 % relative Luftfeuchte) in drei 1-m³-Kammern für drei unterschiedliche Luftwechsel (1,0; 0,5; 0,2) über einen Zeitraum von mehreren Wochen untersucht. Die Ergebnisse sind in Bild 1 dargestellt. Die Verringerung des Luftwechsels führt erwartungsgemäß zu einer Erhöhung der Formaldehydkonzentration. Die Halbierung des Luftwechsels ergibt eine Erhöhung um den Faktor 1,6; für den Luftwechsel 0,2 ergibt sich ein Faktor von 2,3.

Mit der WKI-Formel [7] errechnet sich ein Faktor von 1,4 (LW 0,5) bzw. 2,0 (LW 0,2). Die WKI-Formel ist ein Rechenmodell des Wilhelm-Klauditz-Institutes für Holzforschung zur Berechnung der Formaldehydkonzentration bei unterschiedlichen Prüfkammerbedingungen im Vergleich zu den Bedingungen der DIN EN 717-1 (siehe auch Tabelle 3).

4.2 Einfluss des Klimas

In der Weiterführung der Versuchsreihe aus 4.1 wurde für die Verlegeplatten parallel in drei 1-m³-Kammern unter unterschiedlichen klimatischen Bedingungen und Luftwechseln die Formaldehydemission bestimmt. Dafür erfolgte als erstes eine Änderung der relativen Luftfeuchte auf 60 % (Akklimatisierung: 3 Tage). Danach wurden die Klimaparameter gemäß DIN EN 717-1 eingestellt. Nach der Einstellung des Normklimas erfolgte wiederum eine Erhöhung der Temperatur auf 28 °C, gefolgt von einer erneuten Einstellung des Normklimas. Für die letzte Klimaänderung wurden dann Temperatur und relative Feuchte zusammen verändert (28 °C/60 %). Die Ergebnisse sind in Bild 2 dargestellt.

Die Veränderung des Prüfklimas zu sommerlichen Bedingungen zeigt einen deutlichen Anstieg der Formaldehydkonzentration. Veränderung des Klimas von 23 °C/45 % r. F. auf 28 °C/60 % r. F. führt zu einer Erhöhung der Formaldehydkonzentration um mehr als das Doppelte. Die Konzentration bei einem Luftwechsel von 0,5/h, einer Temperatur von 28 °C und einer relativen Luftfeuchtigkeit von 60 % ist sogar fast viermal so hoch wie die Konzentration unter Normbedingungen (DIN EN 717-1).

4.3 Spanplatte 1

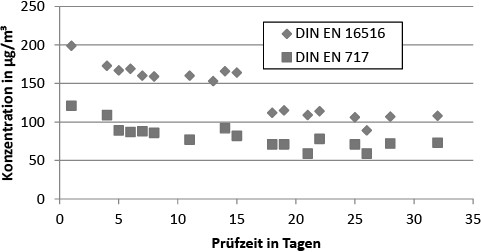

Die Ergebnisse der Prüfungen bei einer Beladung von L = 1 m²/m³ sind in Bild 3 dargestellt.

Die Endkonzentration nach DIN EN 16516 aus einer Doppelbestimmung an Tag 28 ist 107 µg/m³, die Ausgleichskonzentration nach DIN EN 717-1 beträgt 68 µg/m³. Der Messwert nach DIN EN 16516 ist bei gleicher Beladung demnach um einen Faktor von 1,6 höher als der nach DIN EN 717-1. Dieses Ergebnis resultiert insbesondere aus den normbedingten Unterschieden bei Luftwechsel und relativer Feuchte.

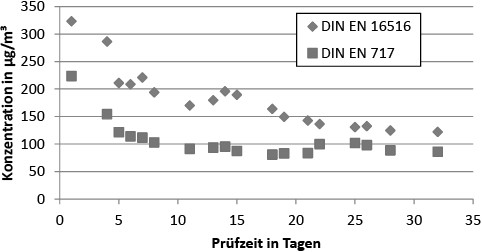

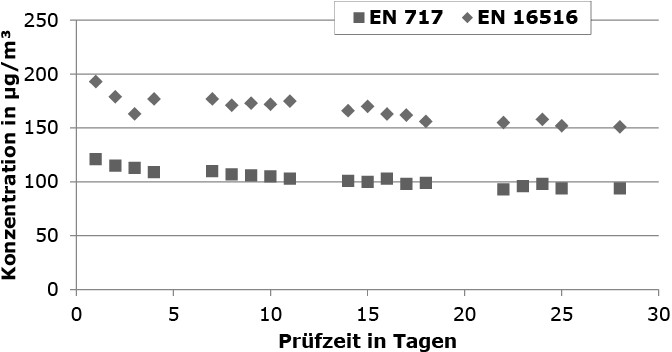

4.4 Multiplexplatte

Die Ergebnisse der Prüfungen bei einer Beladung von L = 1 m²/m³ sind in Bild 4 dargestellt.

Die Endkonzentration nach DIN EN 16516 aus einer Doppelbestimmung am Tag 28 ist 125 µg/m³, die Ausgleichskonzentration nach DIN EN 717-1 beträgt 78 µg/m³. Der Messwert nach DIN EN 16516 ist demnach um einen Faktor von 1,6 höher als der nach DIN EN 717-1. Dieses Ergebnis resultiert insbesondere aus den normbedingten Unterschieden bei Luftwechsel und relativer Feuchte.

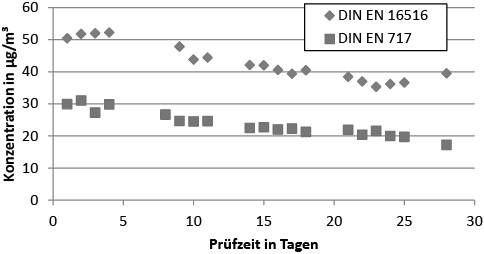

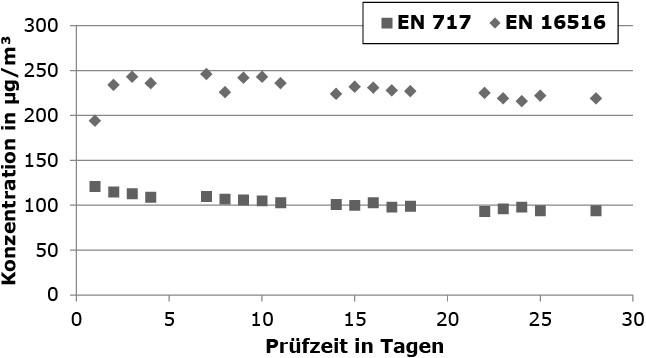

4.5 OSB-Platte

Die Ergebnisse der Prüfungen bei einer Beladung von L = 1 m²/m³ sind in Bild 5 dargestellt.

Die Endkonzentration nach DIN EN 16516 aus einer Doppelbestimmung an Tag 28 ist 40 µg/m³, die Ausgleichskonzentration nach DIN EN 717-1 beträgt 25 µg/m³. Der Messwert nach DIN EN 16516 ist demnach um einen Faktor von 1,6 höher als der nach DIN EN 717-1. Dieses Ergebnis resultiert insbesondere aus den normbedingten Unterschieden bei Luftwechsel und relativer Feuchte.

4.6 Spanplatte 2

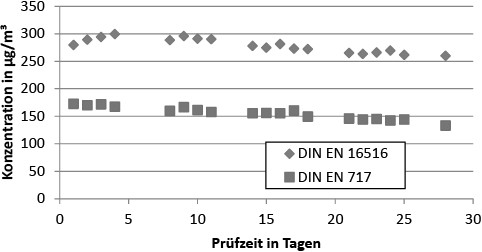

Die Ergebnisse der Prüfungen bei einer Beladung von L = 1 m²/m³ sind in Bild 6 dargestellt.

Die Endkonzentration nach DIN EN 16516 aus einer Doppelbestimmung am Tag 28 ist 260 µg/m³, die Ausgleichskonzentration nach DIN EN 717-1 beträgt 160 µg/m³. Damit ist der Grenzwert von 124 µg/m³ (0,1 ppm) überschritten, die Platte hätte nicht in den Verkauf gebracht werden dürfen. Der Messwert nach DIN EN 16516 ist auch hier um einen Faktor von 1,6 höher als der nach DIN EN 717-1. Dieses Ergebnis resultiert insbesondere aus den normbedingten Unterschieden bei Luftwechsel und relativer Feuchte.

4.7 Spanplatte 2b

Die Ergebnisse der Prüfungen bei einer Beladung von L = 1 m²/m³ sind in Bild 7 dargestellt.

Die Endkonzentration nach DIN EN 16516 aus einer Doppelbestimmung an Tag 28 ist 151 µg/m³, die Ausgleichskonzentration nach DIN EN 717-1 beträgt 107 µg/m³. Der Messwert nach DIN EN 16516 ist demnach um einen Faktor von 1,4 höher als der nach DIN EN 717-1. Dieses Ergebnis resultiert insbesondere aus den normbedingten Unterschieden bei Luftwechsel und relativer Feuchte.

4.8 Spanplatte 2b mit Beladung 1,4 m²/m3

Die Ergebnisse der Prüfungen bei einer Beladung von L = 1,4 m²/m³ sind in Bild 8 dargestellt.

Die Endkonzentration nach DIN EN 16516 aus einer Doppelbestimmung am Tag 28 ist 219 µg/m³, die Ausgleichskonzentration nach DIN EN 717-1 beträgt 107 µg/m³. Der Messwert nach DIN EN 16516 ist demnach um einen Faktor von 2,0 höher als der nach DIN EN 717-1 Bei diesem Ergebnis spielt neben den normbedingten Unterschieden bei Luftwechsel und relativer Feuchte die höhere Beladung eine wichtige Rolle.

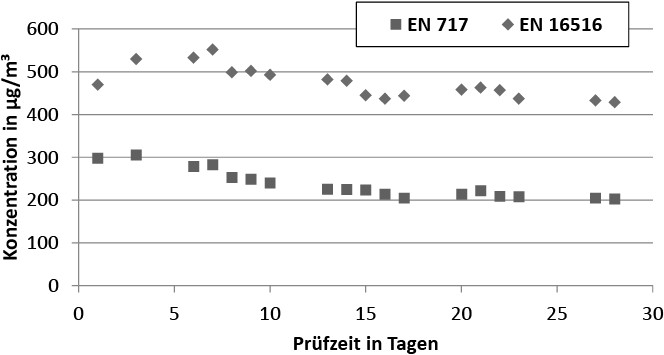

4.9 Spanplatte 2c mit Beladung 1,8 m²/m³

Die Ergebnisse der Prüfungen sind in Bild 9 dargestellt.

Die Endkonzentration nach DIN EN 16516 aus einer Doppelbestimmung am Tag 28 ist 429 µg/m³, die Ausgleichskonzentration nach DIN EN 717-1 beträgt 208 µg/m³. Damit ist der Grenzwert von 124 µg/m³ (0,1 ppm) wiederum deutlich überschritten, die Platte hätte nicht in den Verkauf gebracht werden dürfen. Der Messwert nach DIN EN 16516 ist demnach bei dieser Beladung, die einen Einsatz der Spanplatte an Wänden, Decke und Boden darstellt, um einen Faktor von 2,1 höher als der nach DIN EN 717-1 mit der Beladung von 1,0 m²/m³, was einem Einsatz der Platte nur an den Wänden entspricht. Zusätzlich spielen auch hier natürlich die normbedingten Unterschiede bei Luftwechsel und relativer Feuchte eine wichtige Rolle.

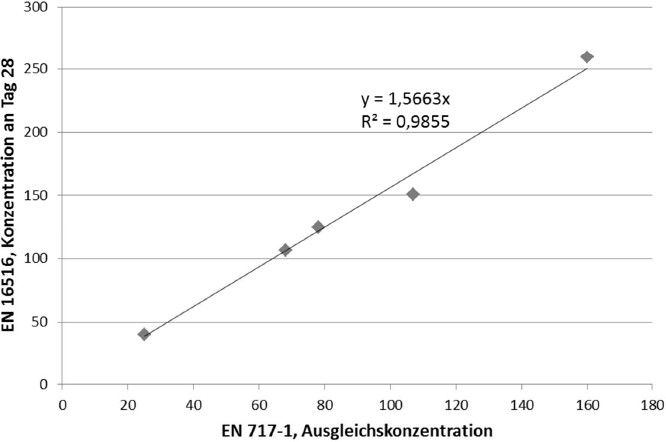

4.10 Korrelation zwischen DIN EN 717-1 und DIN EN 16516

Unter den Bedingungen nach DIN EN 16516 zeigen sich die erwarteten höheren Formaldehydkonzentrationen im Vergleich zu der Prüfung nach DIN EN 717-1, bei einer besseren Abbildung der Bedingungen im realen Innenraum. Eine Gegenüberstellung der Ergebnisse nach DIN EN 717 und DIN EN 16516 für die zunächst gleiche gewählte Beladung von L = 1,0 m²/m³ wurde in Bild 10 realisiert.

Aus der Trendlinie ergibt sich die Steigung von 1,6 als Umrechnungsfaktor zwischen den beiden Normen bei dieser Beladung, die nicht der realen Beladung eines Innenraums mit Bauprodukten und Möbeln entspricht. Nach der WKI-Formel [11] zur Berechnung von Formaldehydkonzentrationen bei Abweichungen der Prüfbedingungen von der DIN EN 717-1 ergibt sich bei dieser Konstellation ebenfalls ein Faktor von 1,6. Diese sehr gute Übereinstimmung belegt die Anwendbarkeit der WKI-Formel zur Umrechnung der Ergebnisse zwischen DIN EN 16516 und DIN EN 717-1, auch bei einer Anwendung für unterschiedliche Holzwerkstoffe.

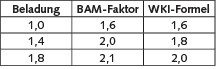

Nach DIN EN 16516 liegt die Beladung für Materialien an Wänden sowie Fußboden oder Decke gemäß Referenzraum bei 1,4 m²/m³, für Materialien an Wänden sowie Fußboden und Decke bei 1,8 m²/m³, wobei sich höhere Formaldehydkonzentrationen im Vergleich zu einer Beladung von 1,0 m²/m³ ergeben. Tabelle 3 zeigt einen Vergleich der von der Bundesanstalt für Materialforschung und -prüfung (BAM) ermittelten Faktoren mit den mit der WKI-Formel berechneten. Bei einer Beladung von 1,4 m²/m³ würde nach WKI-Formel ein Faktor von 1,8 resultieren, bei einer Beladung von 1,8 m²/m³ ergibt sich ein Faktor von 2,0. Die BAM-Messungen zeigen eine sehr gute Übereinstimmung mit den berechneten Werten.

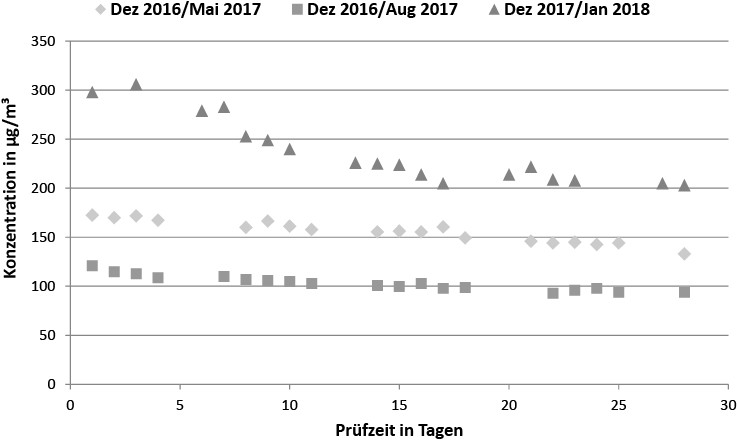

4.11 Überschreitungen des Formaldehyd-Grenzwertes

Die Spanplatte 2 wurde im Dezember 2016 hergestellt und im Mai 2017 geprüft (Rauten in Bild 11).

Dabei zeigte sich eine Überschreitung der Formaldehydkonzentration nach der Chemikalien-Verbotsverordnung. Deshalb wurde eine vergleichbare Platte (2b, andere Dicke) vom gleichen Hersteller, mit gleichem Produktionsdatum und Herstellungsort, eingekauft und im August 2017 geprüft (quadratische Symbole in Bild 11). Diese Platte hielt die Formaldehydkonzentration nach Chemikalien-Verbotsverordnung ein. Für den Vergleich von DIN EN 717-1 und DIN EN 16516 mit einer Beladung von 1,8 m²/m³ wurde im Januar 2017 nochmals das Produkt eingekauft, das die Überschreitung gezeigt hatte (2c, mit Herstellungsdatum Dezember 2017) und umgehend geprüft. Hierbei zeigte sich wieder eine Überschreitung der Formaldehydkonzentration nach Chemikalien-Verbotsverordnung (Dreiecke). Daraufhin wurde die Marktüberwachung eingeschaltet, die mittels weiterer Prüfungen die Überschreitungen bestätigen konnte.

5 Schlussfolgerungen

Der Einsatz formaldehydhaltiger Leime für die Herstellung von Holzwerkstoffplatten ist auch nach über 30 Jahren Forschung und Entwicklung auf diesem Gebiet immer noch üblich, da diese Leime kostengünstiger als formaldehydarme oder formaldehydfreie Leime sind.

Die untersuchten Holzwerkstoffplatten (Verlegespanplatten, OSB, Multiplexplatten) verschiedener Hersteller zeigten teilweise hohe Formaldehydemissionen, die Spanplatte 2 hielt den Grenzwert von 0,1 ppm bei Prüfung nach DIN EN 717-1 nicht ein, sie ist in Deutschland nicht verkehrsfähig. Eine Warnmeldung im Schnellwarnsystem der Europäischen Union für den Verbraucherschutz (RAPEX) erfolgte im September 2018 [12].

Um höhere Transparenz und Sicherheit im Umgang und im Einsatz von Holzwerkstoffen zu erreichen, müssen Prüfnormen und darin festlegte Prüfbedingungen dringend an reale Innenraumbedingungen angepasst sein. Dazu gehören neben dem Klima der Luftwechsel und die Raumbeladung.

Die DIN EN 717-1 „Holzwerkstoffe – Bestimmung der Formaldehydabgabe – Teil 1: Formaldehydabgabe nach der Prüfkammer-Methode“ liegt in einer Ausgabe vom Januar 2005 vor und ist seitdem nicht geändert oder angepasst worden. Der vor über 20 Jahren in der DIN EN 717-1 festgelegte Luftwechsel von 1,0/h wird in den heutigen Wohnungen und Häusern durch die Maßnahmen der Energiesparverordnung deutlich unterschritten und liegt im Durchschnitt bei odcr unterhalb von 0,5/h, teilweise deutlich darunter. Eigene Messungen mit der Tracergasmethode ergaben Werte zwischen 0,1/h und 0,2/h. Da Normen den Stand der Technik abbilden sollen, sind die Prüfbedingungen zur Ermittlung von Materialemissionen so zu gestalten, dass sie möglichst gut reale Bedingungen widerspiegeln. Dies ist bei der DIN EN 717-1 nicht mehr gegeben.

Bei den hier untersuchten Holzwerkstoffen handelt es sich um Produkte, die überwiegend im Innenraum (also beispielsweise Wohnhäusern, öffentlichen Gebäuden etc.) eingesetzt werden. Die DIN EN 717-1 schreibt seit ihrem Erscheinen 1995 einen Luftwechsel von 1,0 pro Stunde fest. Dies steht teilweise schon länger im Widerspruch zu anderen Prüfkammernormen, wie der DIN EN ISO 16000-9 [13] und jetzt auch der DIN EN 16516, die beide für Modellraumbetrachtungen von einem realistischeren Luftwechsel von 0,5 pro Stunde ausgehen und diesen Luftwechsel auch für die Prüfkammermessung vorschreiben.

Produkte, die unter den Prüfbedingungen der DIN EN 717-1 die Formaldehydklasse E1 gemäß DIN EN 13986 [14] einhalten und somit in Deutschland verkehrsfähig sind, können insbesondere bei großflächigem Einsatz im Innenraum zu Überschreitungen des Richtwertes für die Innenraumluft führen. In der DIN EN 16516 werden im Unterschied zur DIN EN 717-1 produktspezifische (am Einsatz der Produkte orientierte) Beladungsfaktoren vorgegeben. Für den Einsatz von Holzwerkstoffplatten ergeben sich Beladungen von 0,4 (Boden oder Decke), 1,0 (Wände), 1,4 (Wände plus Boden oder Decke) und 1,8 m²/m³ (Wände, Boden und Decke). Um die realen Bedingungen in modernen Gebäuden abzubilden, ist neben dem verringerten Luftwechsel eine Beladung von 1,8 m²/m³ für die Prüfkammermessung erforderlich. Hierbei ist darauf hinzuweisen, dass für die Beladung im Referenzraum Möbel nicht berücksichtigt werden, weshalb eine Beladung von 1,8 m²/m³ auch nicht den „worst case“ abbildet.

Mit den dargestellten Anpassungen soll sichergestellt werden, dass die Einhaltung des Schutzniveaus (hier in Bezug auf den Innenraumrichtwert für Formaldehyd) auch unter den real üblichen Bedingungen eines niedrigen Luftwechsels sowie bei sommerlichen Temperaturen und dem heutigen Lüftungsverhalten der Menschen soweit wie möglich gewährleistet ist.

Um das der Chemikalien-Verbotsverordnung zugrunde liegende Schutzniveau unter den heutigen Gegebenheiten in Gebäuden einhalten zu können, ist die DIN EN 16516 als neue Prüfnorm („Referenznorm“) eingeführt worden. Die Prüfkammermessungen müssen zukünftig nach DIN EN 16516 bei 23 °C und 50 % relativer Luftfeuchte, einer Beladung von 1,8 m²/m³ und einem Luftwechsel von 0,5 pro Stunde erfolgen. Die Schmalflächenversiegelung ist auch weiterhin wie in der DIN EN 717-1 beschrieben vorzunehmen. Nach 28 Tagen wird der Mittelwert einer Doppelbestimmung als Endkonzentration („entsprechend der Ausgleichskonzentration“) berechnet. Prüfungen nach der DIN EN 717-1 sind weiterhin gleichberechtigt möglich. Ergebnisse von Messungen, die nach der DIN EN 717-1 ermittelt wurden, sind mit dem Faktor 2,0 zu multiplizieren. Abgeleitete Verfahren wie z. B. das Gasanalyseverfahren sind ebenfalls weiterhin möglich.

Das neue analytische Vorgehen für die Anforderungen an Formaldehyd gemäß Chemikalien-Verbotsverordnung hat das Bundesministerium für Umwelt, Naturschutz und nukleare Sicherheit (BMU) im November 2018 im Bundesanzeiger als „Bekanntmachung analytischer Verfahren für Probenahmen und Untersuchungen für die im Anhang der Chemikalien-Verbotsverordnung genannten Stoffe und Stoffgruppen“ veröffentlicht [15]. Hiernach ist die DIN EN 16516 nun die neue Referenznorm, unter Anwendung des Umrechnungsfaktors kann auch die DIN EN 717-1 weiterhin genutzt werden. In einer Übergangszeit bis zum 31.12.2019 ist sowohl das alte als auch das neue analytische Vorgehen zulässig.

Danksagung

Die Untersuchungen wurden durch den UFOPLAN des Umweltbundesamtes gefördert (FKZ 3714953100).

Literatur

- DIN EN 16516 Bauprodukte – Bewertung der Freisetzung gefährlicher Stoffe – Bestimmung der Emissionen in die Innenraumluft. Berlin: Beuth 2018.

- DIN EN 717-1 Holzwerkstoffe – Bestimmung der Formaldehydabgabe – Teil 1: Formaldehydabgabe nach der Prüfkammermethode. Berlin: Beuth 2005.

- Salthammer, T. et al.: Formaldehyde in the indoor environment. Chem. Rev. 110 (2010) p. 2536-2572.

- Wilke, O.; Jann, O.: Emissions of very volatile organic compounds (VVOC) from particle boards. Proceedings of Indoor Air 2016, paper id965.

- Richter, J. et al.: Emissions of formaldehyde and VOCs from wood-based building products. Proceedings of Healthy Buildings 2017, paper 0175.

- https://www.lignatur.ch/fileadmin/ablage/downloads/Oekologie/lignum_produktliste_holzwerkstoffe_innenraeume.pdf).

- Prüfverfahren für Holzwerkstoffe. Bundesgesundheitsbl. 34 (1991) Nr. 10, S. 488-489.

- Salthammer, T.: Formaldehyde sources, formaldehyde concentrations and air exchange rates in European housings. Building Environ. 150 (2019) Nr. 10, S. 219-232.

- Hofmann, H. et al., Zielkonflikt energieeffiziente Bauweise und gute Raumluftqualität – Datenerhebung für flüchtige organische Verbindungen in der Innenraumluft von Wohn- und Bürogebäuden (Lösungswege). In: Arbeitsgemeinschaft ökologischer Forschungsinstitute (AGÖF) e.V., 2016. UFOPLAN FKZ 3709 62 211.

- Ausschuss für Innenraumrichtwerte (AIR): Richtwerte für Formaldehyd in der Innenraumluft. Bundesgesundheitsbl. 59 (2016), S. 1040-1044.

- Meyer, B. et al.: Formaldehydemissionen aus Spanplatten: Aktualisierung des WKI-Rechenmodells, Holztechnologie, Nr. 55 (2014).

- https://www.produktwarnung.eu/2018/09/01/achtung-heimwerker-formaldehyd-rueckruf-von-nut-und-feder- spanplatten/10683.

- DIN EN ISO 16000: Innenraumluftverunreinigungen – Teil 9: Bestimmung der Emission von flüchtigen organischen Verbindungen aus Bauprodukten und Einrichtungsgegenständen – Emissionsprüfkammer-Verfahren. Berlin: Beuth 2008.

- DIN EN 13986: Holzwerkstoffe zur Verwendung im Bauwesen – Eigenschaften, Bewertung der Konformität und Kennzeichnung. Berlin: Beuth 2015.

- Bekanntmachung analytischer Verfahren für Probenahmen und Untersuchungen für die im Anhang der Chemikalien-Verbotsverordnung genannten Stoffe und Stoffgruppen, https://www.bundesanzeiger.de/ebanzwww/wexsservlet?session.sessionid=228c900db45550d7a35a539d1fbf257e&page.navid=detailsearchlisttodetailsearchdetail&fts_search_list.selected=c0cf7a0a95b103f2&fts_search_list.destHistoryId=70074.

1) DNPH: Dinitrophenylhydrazin

Dr. rer. nat. Olaf Wilke, Dr.-Ing. Oliver Jann - Bundesanstalt für Materialforschung und -prüfung (BAM), Berlin

Dr. rer. nat. Frank Brozowski, Dr. rer. nat. Wolfgang Plehn - Umweltbundesamt, Dessau.