„Proof of Concept“ eines innovativen Abgasturbinensystems

In einem Forschungsprojekt des Instituts für Energietechnik (IfE) GmbH an der Ostbayerischen Technischen Hochschule Amberg-Weiden wurde ein neues Konzept zur Abgasnachverstromung über einen Turbo-Compound für Blockheizkraftwerke entwickelt. Ziel der Entwicklungen war eine Reduzierung der Drehzahl und Vereinfachung der Wandlungskette gegenüber bisherigen Abgasturbinensystemen, um die Systemkosten zu senken und auf aufwendige Hochdrehzahlgeneratoren und Leistungselektronik verzichten zu können.

Prototyp der Turbinen-Generator-Einheit. Bild: OTH Amberg-Weiden

Die Kraft-Wärme-Kopplung spielt eine wichtige Rolle für die Erreichung der Effizienzziele in der Strom- und Wärmeversorgung und ist daher integraler Bestandteil der deutschen Klimaschutzstrategie. Für die Versorgung von Industrie- und Gewerbebetrieben, öffentlichen Gebäuden und Stadtquartieren sind insbesondere Anlagen kleiner und mittlerer Leistung bis etwa 2 MW (el.) von Bedeutung. Hier kommen Blockheizkraftwerke (BHKW) zum Einsatz, die mit flüssigen oder gasförmigen Brennstoffen betrieben werden. Aus Effizienzgesichtspunkten ist eine Nutzung der Abgaswärme zur Bereitstellung exergetisch möglichst hochwertiger Energieformen, im Idealfall Strom, anzustreben (Abgasnachverstromung).

Technologisch sind unterschiedliche Verfahren zur Abgasnachverstromung denkbar. Über einen Dampfkraftprozess mit Wasser (CRC) oder organischen Arbeitsmedien (ORC) kann die Abgaswärme zur Dampferzeugung und zum Antrieb einer Expansionsturbine oder eines Expansionsmotors genutzt werden. Entsprechende Verfahren werden unter anderem am Kompetenzzentrum für Kraft-Wärme-Kopplung der Ostbayerischen Technischen Hochschule Amberg-Weiden entwickelt [1 bis 4]. Da die Abgaswärme bei diesen Verfahren über einen Wärmeaustauscher auf den Dampfkreislauf übertragen wird, handelt es sich um eine indirekte Abgasnutzung. Alternativ können die heißen Abgase von Verbrennungsmotoren auch direkt über eine Nutzturbine, in der Folge als Abgasturbine bezeichnet, entspannt werden. Man spricht in diesem Zusammenhang von Verbundverfahren oder Turbo-Compounding [5].

Ein solches Turbo-Compound-Verfahren wurde am Institut für Energietechnik bereits in einem Vorgängerprojekt erfolgreich umgesetzt und erprobt. Dabei wurde in den Abgasstrang eines BHKW-Motors eine nachgeschaltete Abgasturbine integriert, die auf einer gemeinsamen Welle mit einem hochdrehenden elektrischen Generator (bis zu 50 000 U/min) angeordnet war. Nachteil des Verfahrens ist der vergleichsweise aufwendige Aufbau der elektrischen Wandlerkette aus Hochdrehzahl-Generator und Frequenzumrichter sowie der Bedarf an Nebenaggregaten für die Schmierung und Kühlung der thermisch und mechanisch hochbelasteten Turbinen-Generator-Einheit. Im Rahmen eines Nachfolgeprojekts wurde daher basierend auf den vorliegenden Betriebserfahrungen ein neues, vereinfachtes Abgasturbinenkonzept entwickelt und bis zum Proof of Concept praktisch umgesetzt. Das Projekt wurde vom Bayerischen Staatsministerium für Wirtschaft, Energie und Technologie (StMWi) gefördert.

Auslegung und Aufbau des neuen Abgasturbinenkonzepts

Ziel des neuen Konzepts war eine deutliche Vereinfachung der elektrischen Wandlerkette und ein möglichst weitgehender Verzicht auf Nebenaggregate, um die Herstell- und Wartungskosten zu senken. Hierfür wurden folgende Ansatzpunkte identifiziert:

- Reduzierung der Drehzahl und Einsatz eines kostengünstigen Normgenerators mit 1 500 oder 3 000 U/min anstelle eines Hochdrehzahlgenerators,

- Verzicht auf einen Frequenzumrichter, soweit möglich,

- Verzicht auf ein eigenes Kühl- und Schmiersystem für Turbine und Hochdrehzahlgenerator.

Um anstelle des Hochdrehzahlgenerators einen Normgenerator einsetzen zu können, ist eine Reduzierung der Turbinendrehzahl über ein Getriebe notwendig. Die zentrale Ausgangsidee für das Projekt war, die Kopplung von Turbine und Generator über ein berührungsfreies und verschleißarmes magnetisches Getriebe zu realisieren und somit Probleme hinsichtlich Verschleiß und Dauerhaltbarkeit zu minimieren.

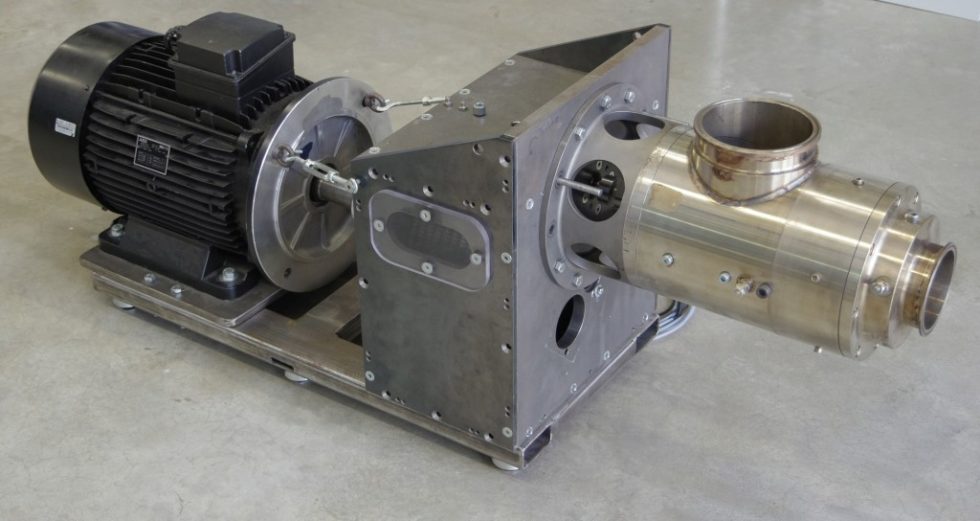

Für die Abgasturbinenanwendung wurde eine spezielle Turbine neu konstruiert, die bereits bei niedrigeren Drehzahlen hohe Wirkungsgrade erreicht. In Zusammenarbeit mit dem Kompetenzzentrum für Kraft-Wärme-Kopplung der Ostbayerischen Technischen Hochschule wurden mögliche Turbinenkonfigurationen geprüft und thermodynamisch ausgelegt. Als geeignetstes Konzept erwies sich hierbei die axiale Gleichdruckbauweise. Im Vergleich zu einer herkömmlichen radialen Überdrucktur- bine, wie sie in Turboladern eingesetzt wird, konnte die Drehzahl um den Faktor √2/2 reduziert werden. Bei einer Auslegungsdrehzahl von 21 000 U/min wurde ein guter isentroper Wirkungsgrad von etwa 77 % prognostiziert, wobei die aus dem Abgas ausgekoppelte Leistung bei etwa 19 kW liegen sollte (Turbinenleistung ohne Berücksichtigung der Lagerverluste und der Verluste von Getriebe und Generator). Das erwartete Druckverhältnis über die Turbine lag in diesem Auslegungspunkt bei etwa 1,45 (Tabelle 1).

| Turbinen-Generator-Einheit | |

| Turbinenart | Axiale Gleichdruckturbine |

| Nenndrehzahl (Turbine) | 21 000 U/min |

| Durchmesser | 165 mm |

| Druckverhältnis (Auslegungspunkt) | 1,45 |

| Isentroper Wirkungsgrad Turbine (Auslegungspunkt) | ~ 77 % |

| Getriebeart | Magnetisches Stirnradgetriebe |

| Untersetzung | 7 |

| Wirkungsgrad (Getriebe) | 96 % |

| Generator | Asynchrongenerator |

| Nenndrehzahl (Generator) | 3 000 U/min |

| Wirkungsgrad (Generator) | 92,7 % @ P = 100 % |

Tabelle 1 Kenndaten der Turbinen-Generator-Einheit.

Für die Lagerung der Turbine wurden aerodynamische Folienlager ausgewählt, die nach Erreichen der Abhebedrehzahl berührungsfrei laufen und daher keine separate Schmierung benötigen. Die Konstruktion und Fertigung der Turbine erfolgte durch die Deprag Schulz GmbH u. Co. aus Amberg.

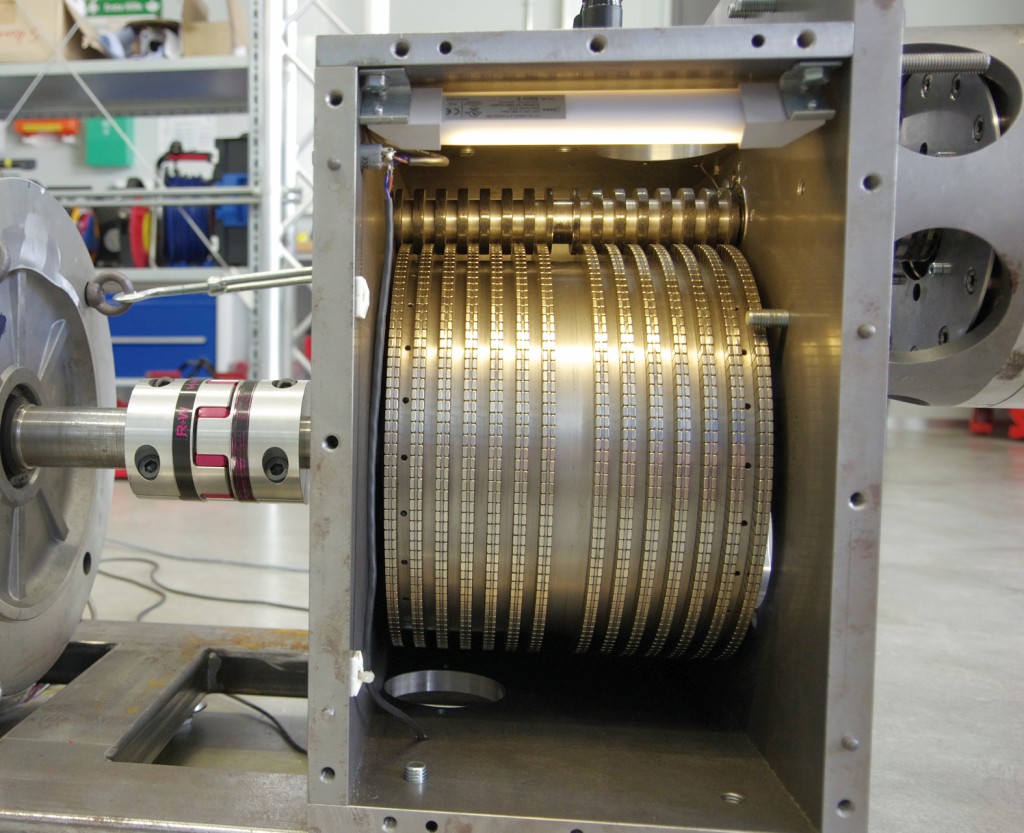

Abgestimmt auf die Turbinenkonfiguration wurde ein magnetisches Getriebe entwickelt, das das Drehmoment der Turbine berührungslos und damit verschleißfrei auf den Generator überträgt. Aufgrund der geringen Drehzahl der neu ausgelegten Turbine konnte hierfür auf eine Stirnradbauform zurückgegriffen werden, die sich durch einen hohen Wirkungsgrad auszeichnet (Bild 1).

Zudem sind bei dieser Bauform die axialen Kräfte im Getriebe ausgeglichen, sodass konventionelle vorgespannte Spindellager verwendet werden können. Die Drehzahl der kleinen Welle wird in einer Stufe auf 3 000 U/min reduziert. Dies entspricht der Drehzahl eines Asynchrongenerators mit zwei Polen. Das Getriebe dient hierbei gleichzeitig als Überlastsicherung: wird das zu übertragende Drehmoment zu groß, so „rutscht“ das Getriebe durch, sodass Generator und Turbine vor Beschädigungen geschützt werden. Die Magnetrotoren wurden von der IAM GmbH aus Worms gefertigt, das Getriebegehäuse und die Lagerung wurden am Institut für Energietechnik realisiert.

Prüfstandsaufbau

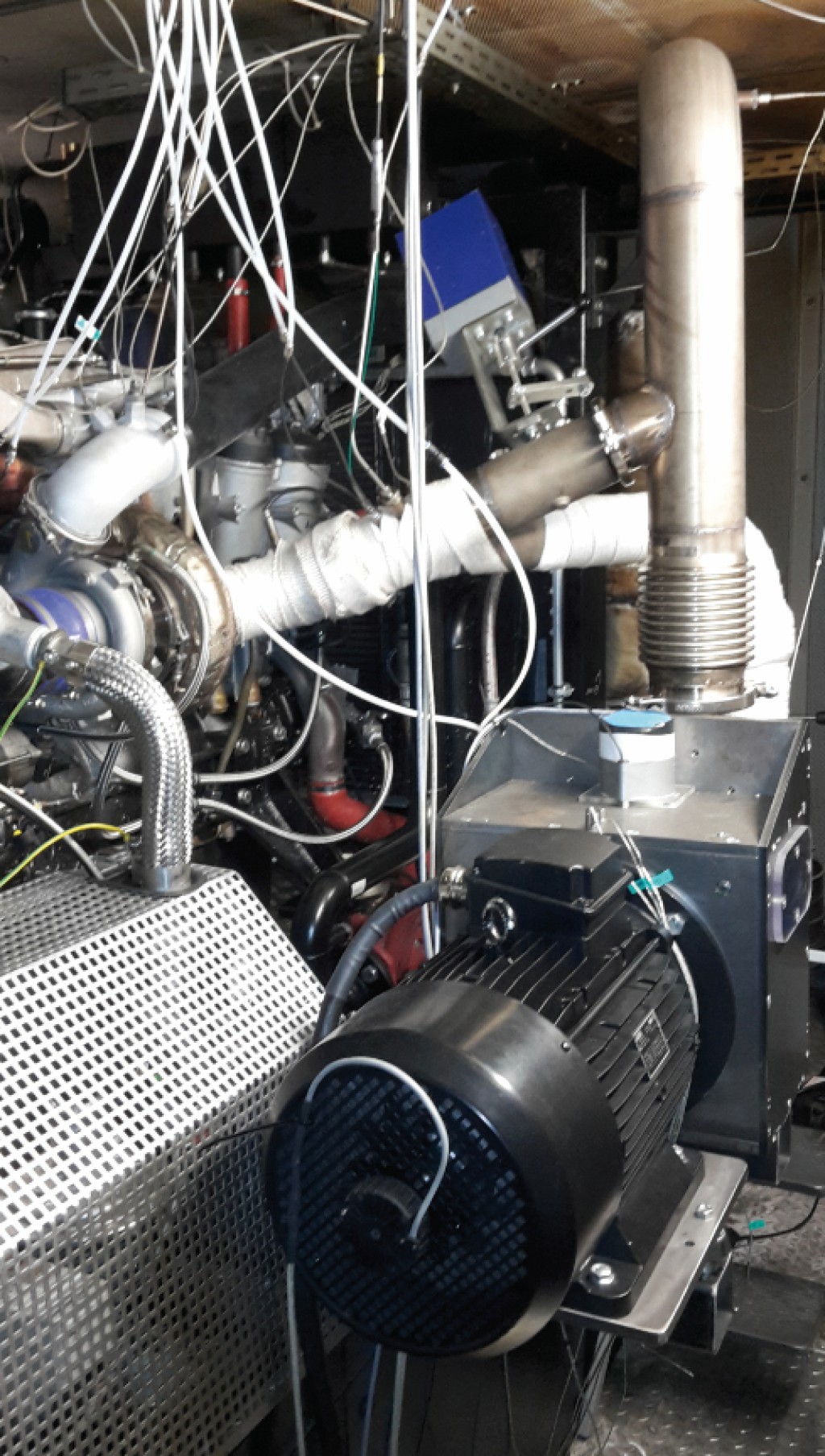

Für den Proof of Concept wurde das neu entwickelte System an einem bestehenden BHKW-Prüfstand des Instituts für Energietechnik aufgebaut. Der Prüfstand verfügt über einen 6-Zylinder-Reihenmotor mit 12 l Hubraum mit einer elektrischen Leistung von 240 kW (Tabelle 2).

| Blockheizkraftwerk | |

| Hersteller | Burkhardt GmbH |

| Typ | ECO 240 EG |

| Elektrische Leistung | 240 kW (el.) |

| Thermische Leistung | 240 kW (th.) |

| Motor | MAN D26 |

| Arbeitsverfahren | 4-Takt-Diesel mit Turboaufladung |

| Zylinderzahl | 6 (in Reihe) |

| Hubraum | 12,4 l |

Tabelle 2 Kenndaten des Blockheizkraftwerks.

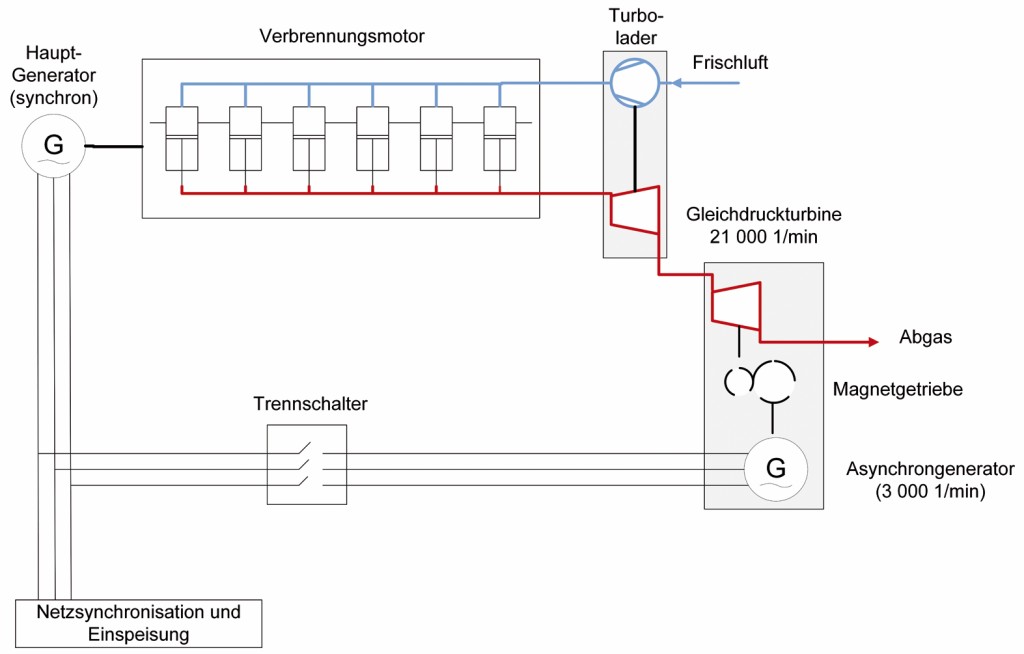

Die Nutzturbine sitzt im Abgasstrang direkt hinter der Turboladerturbine des Verbrennungsmotors und treibt über das Magnetgetriebe einen Asynchrongenerator mit 3 000 U/min an. Die Baugruppe aus Turbine-Getriebe und Generator wird in der Folge als Turbinen-Generator-Einheit (TGE) bezeichnet (Bilder 2 und 3).

Die elektrische Einbindung wurde so gewählt, dass über die Aggregatsteuerung des BHKW die Gesamtsystemleistung (Leistung des Hauptgenerators plus Leistung der TGE) geregelt wird. Dadurch wird es möglich, durch Lastvorgabe von außen eine definierte Systemleistung einzustellen und das BHKW mit TGE als technische Einheit zu betreiben.

Aufgrund des erhöhten Abgasgegendrucks durch die Nutzturbine muss die Aufladung des Motors angepasst werden, um den erforderlichen Ladedruck sicherzustellen. Es konnte auf die Turboladergruppe aus dem Vorgängerprojekt zurückgegriffen werden, die über veränderliche Leitschaufelgeometrien für die Turboladerturbine verfügt. Die Turboladerkonfiguration wurde im Vorfeld über Messungen mit verschiedenen Drosselblenden zur Simulation des Gegendrucks im Abgasrohr und Zylinderdruckmessungen abgesichert, da durch das erhöhte Druckniveau im Abgassystem und den erforderlichen höheren Ladedruck der Motorprozess insgesamt auf ein etwas höheres Niveau gehoben wird. Um die Abgasturbine im Versuchsbetrieb umgehen zu können, wurde ein Abgasklappensystem mit Bypass implementiert.

Experimentelle Ergebnisse

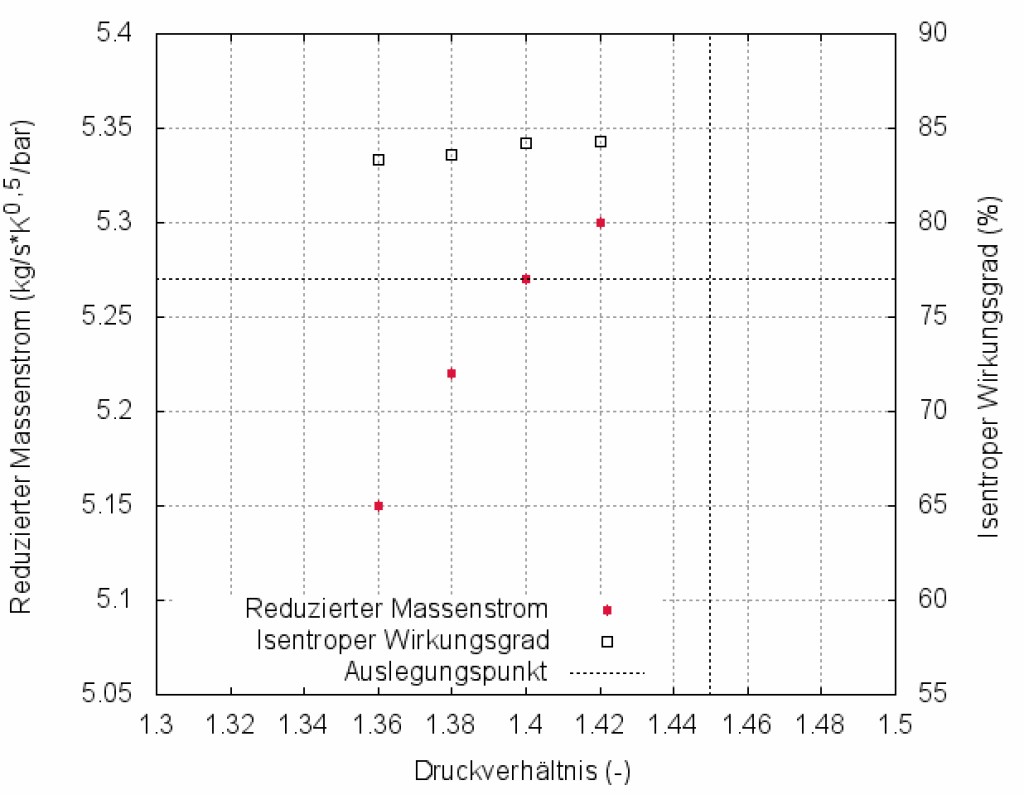

Die TGE konnte am Prüfstand erfolgreich in Betrieb genommen und bei verschiedenen Laststufen (Systemleistung 140 bis 200 kW (el.)) vermessen werden. In Bild 4 ist der gemessene isentrope Wirkungsgrad der Turbine dargestellt.

Bild 4 Isentroper Wirkungsgrad und reduzierter Massenstrom der Abgasturbine. Bild: eigene Darstellung

Der prognostizierte Wirkungsgrad von 77 % konnte deutlich übertroffen werden, obwohl das Auslegungsdruckverhältnis von 1,45 in den Versuchsreihen aufgrund von Leistungsrestriktionen des Prüfstands nicht erreicht werden konnte. Bei der am Prüfstand maximal möglichen elektrischen Leistung des Gesamtsystems (BHKW + TGE) von 200 kW (el.) wurde in der Spitze ein isentroper Turbinenwirkungsgrad von etwa 85 % bei einem Druckverhältnis von 1,42 erreicht.

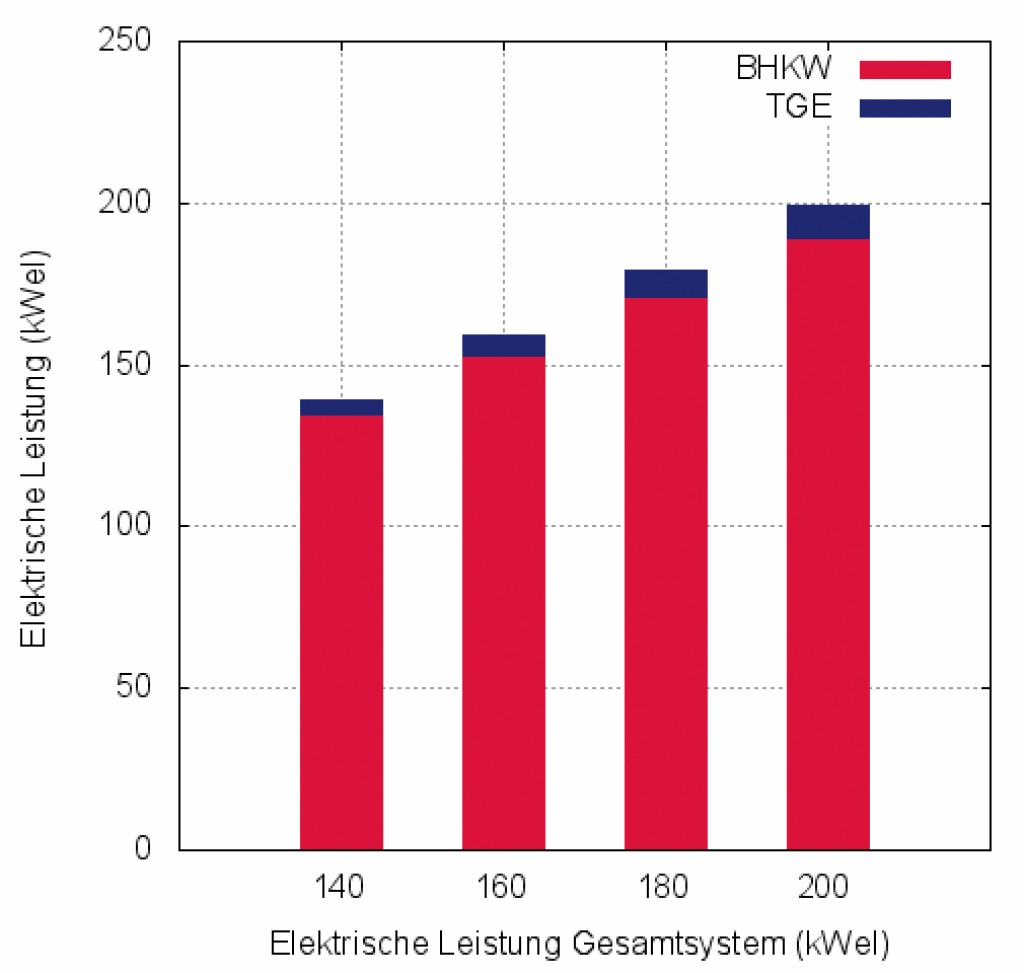

In Bild 5 ist die elektrische Leistung des BHKW und der Turbinen-Generator-Einheit dargestellt. Die Leistungsangaben beziehen sich jeweils auf die elektrische Systemleistung (BHKW + TGE).

Bild 5 Elektrische Leistung des BHKW und der Turbinen-Generator-Einheit (TGE). Bild: eigene Darstellung

Im Teillastpunkt von 140 kW (el.) lag der Anteil der Abgasturbine an der elektrischen Gesamtleistung bei rund 3 %. Bei einer Systemleistung von 200 kW (el.) lag der Anteil der Turbinen-Generator-Einheit an der Gesamtleistung bereits bei bis zu 5 %. Dies entspricht einer elektrischen Leistung von 10 kW und damit nicht ganz der prognostizierten Leistung, die ausgehend von einer Turbinenleistung von 19 kW abzüglich der Verluste in Lagern, Getriebe und Generator bei etwa 16 bis 17 kW (el.) liegen sollte. Hierbei ist jedoch einerseits zu berücksichtigen, dass die Soll-Systemleistung von 240 kW (el.) aufgrund von prüfstandsseitigen Restriktionen nicht angefahren werden konnte, weshalb der Soll-Massenstrom über die Turbine nicht erreicht wurde, was naturgemäß zu Leistungseinbußen führt. Andererseits ist ein Teil der Leistungseinbußen auch Undichtigkeiten über das für den Versuchsbetrieb installierte Bypassklappensystem geschuldet, die im Praxiseinsatz vermieden werden könnten.

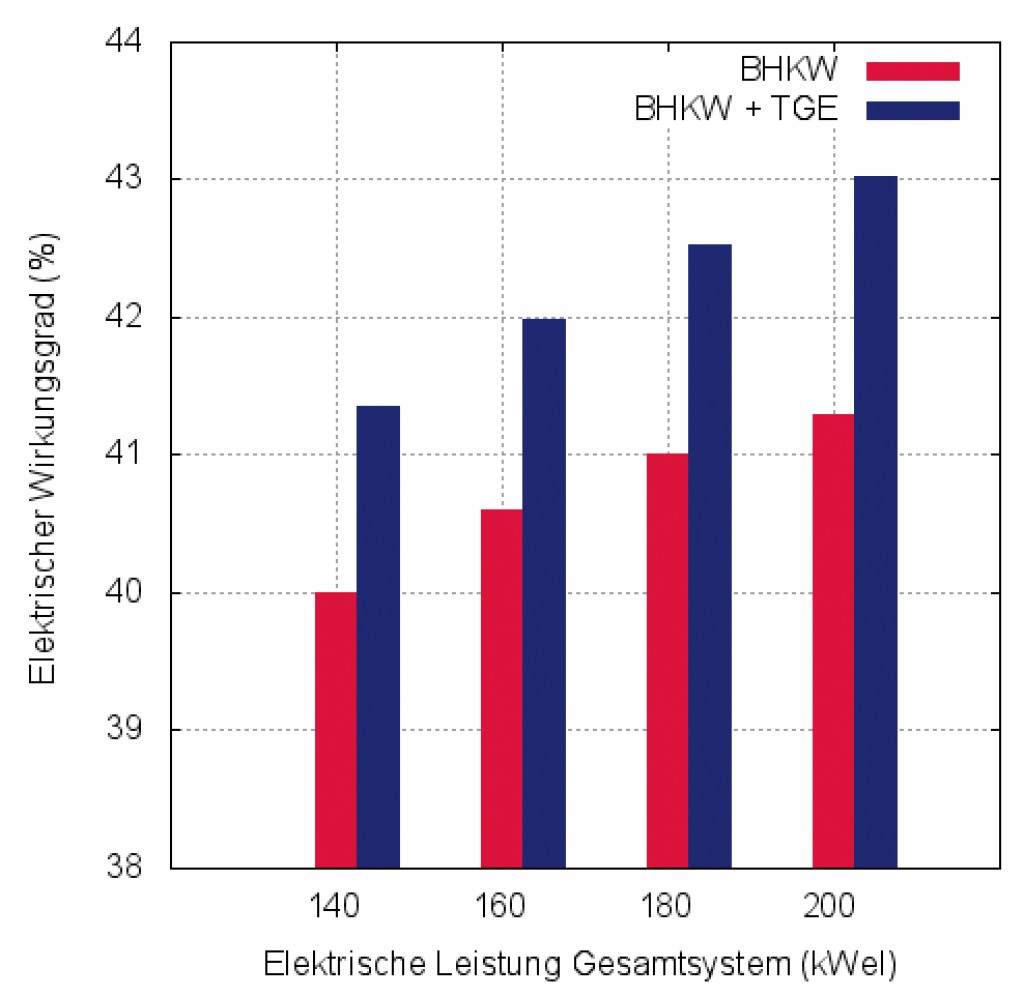

Der Beitrag der TGE zur Systemleistung wirkt sich positiv auf die elektrische Effizienz der Gesamtanlage aus. Vergleicht man – bei jeweils gleicher Systemleistung – den Ausgangszustand ohne Nachverstromung mit der Konfiguration mit nachgeschalteter TGE, so ist bei 200 kW (el.) eine Steigerung des elektrischen Wirkungsgrads um 1,7 Prozentpunkte zu verzeichnen (Bild 6).

Bild 6 Elektrischer Wirkungsgrad des BHKW und des Gesamtsystems (BHKW + TGE). Bild: eigene Darstellung

Die Gesamtanlage erreichte in diesem Lastpunkt einen elektrischen Wirkungsgrad von über 43,0 %. Auch im Teillastpunkt von 140 kW (el.) konnte der elektrische Wirkungsgrad gegenüber dem Ausgangszustand ohne Nachverstromung um 1,3 Prozentpunkte gesteigert werden. Zu berücksichtigen ist hierbei, dass diese Ergebnisse noch ohne weitere Optimierungen im Abgassystem (zum Beispiel Beseitigung der Undichtigkeiten über die Bypassklappen) erzielt wurden, das heißt, es besteht Potenzial für weitere Wirkungsgradsteigerungen.

Fazit

Der Proof of Concept für das neu entwickelte Abgasturbinensystem konnte erfolgreich erbracht werden. Die experimentellen Ergebnisse bestätigen das Potenzial der Technologie. So konnte der in der Auslegung prognostizierte isentrope Wirkungsgrad der Turbine mit Werten von bis zu 85 % im Versuch sogar noch übertroffen werden. Der elektrische Wirkungsgrad der Gesamtanlage (BHKW + TGE) konnte im Vergleich zum Ausgangszustand ohne Nachverstromung um bis zu 1,7 Prozentpunkte gesteigert werden.

Potenzial für weitere Optimierungen besteht in der konstruktiven Ausführung und bei der Integration des Abgasturbinensystems in das BHKW-Modul. So könnte durch einen Verzicht auf ein Bypasssystem und eine motornahe Anordnung das Energieangebot für die Turbine und damit die Leistungsausbeute gesteigert werden. Um die Verluste in der elektrischen Wandlerkette zu verringern, wäre es in einem nächsten Entwicklungsschritt denkbar, die Abgasturbine unter Verzicht auf einen eigenen Generator direkt an den Kurbeltrieb des Motors zu koppeln, sodass die gesamte elektrische Leistungsbereitstellung über den BHKW-Generator erfolgt. Dies würde zudem den Platzbedarf und die Kosten weiter verringern. Die im Rahmen des Proof of Concept identifizierten Potenziale könnten im Zuge einer konkreten Produktentwicklung realisiert werden.

Literatur:

[1] Weiß, A. P. et al.: Experimental characterization and comparison of an axial and a cantilever micro-turbine for small-scale Organic Rankine Cycle. Applied Thermal Engineering Volume 140 (2018), S. 235 – 244.

[2] Weiß, A. P. et al.: Experimental investigation of a supersonic micro turbine running with hexamethyldisiloxane. Konferenzbeitrag PSE (Power Systems Engineering), Pilsen (CZ), 2017.

[3] Weiß, A. P.; Zinn, G.: Micro turbine generators for waste heat recovery and compressed air energy storage. Konferenzbeitrag PSE (Power Systems Engineering), Pilsen (CZ), 2016.

[4] Weiß, A. P.: Volumetric Expander versus Turbine – Which is the Better Choice for Small ORC Plants? Proceedings 3rd International Seminar on ORC Power Systems, Brüssel (B), 2015.

[5] Mollenhauer, K. (Hrsg.): Handbuch Dieselmotoren. 2. Auflage. Berlin: Springer Verlag, 2002.

Dipl.-Ing (FH) Nicholas O‘Connell, Jahrgang 1985, Diplomstudium Umwelttechnik an der OTH Amberg-Weiden. Seit 2012 wissenschaftlicher Mitarbeiter am Institut für Energietechnik an der OTH Amberg-Weiden.

Dipl.-Ing. (FH) Raphael Lechner, M.Sc., Jahrgang 1979, Diplom- und Masterstudium Umwelttechnik, Regenerative Energien und Energieeffizienz in Amberg und Kassel. Wissenschaftlicher Mitarbeiter am Institut für Energietechnik und an der OTH Amberg-Weiden, seit 2014 Geschäftsführer des Kompetenzzentrums KWK der OTH Amberg-Weiden.

Prof. Dr.-Ing. Andreas P. Weiß, Jahrgang 1961, Studium der Luft- und Raumfahrttechnik an der TU München, Promotion an der Universität der Bundeswehr München. Im Anschluss sieben Jahre in der Gas- und Dampfturbinenentwicklung der ABB Kraftwerke AG, Baden/Schweiz, in verschiedenen Positionen. Seit 2000 Professur für Strömungsmaschinen und Thermische Maschinen, Kompetenzzentrum für Kraft-Wärme-Kopplung, Ostbayerische Technische Hochschule Amberg-Weiden.

Prof. Dr.-Ing. Markus Brautsch, Jahrgang 1971, Diplomstudium Technische Physik in München und Erlangen, Promotion am Lehrstuhl für Elektrische Energietechnik und Rationelle Energiewandlung der Universität Kassel. Seit 1998 Professor für Technische Thermodynamik, Energieeffizienz, Erneuerbare Energien an der OTH Amberg-Weiden. 2009 Gründung und Leitung des Instituts für Energietechnik und 2012 Gründung und wissenschaftliche Leitung des Kompetenzzentrums KWK der OTH Amberg-Weiden.