Grundsatzfragen der Abwärmenutzung

In der Diskussion zum Thema Energieeffizienz wird regelmäßig über Abwärmenutzungstechnologien (AbWT) wie Sorptionskältemaschinen, Organic-Rankine-Cycle (ORC)-Prozesse oder Wärmepumpen diskutiert. Diese sollen eine praktikable Nutzung von Abwärme ermöglichen. Im Sinne eines „Plug & Play“-Systems erfolgt die Ankopplung an eine Abwärmequelle, und eine andere Nutzenergieform wie Strom, Kälte oder Hochtemperaturwärme kann an geeigneter Stelle wieder in den Prozess integriert werden. Doch wie lassen sich Abwärmequellen und -senken identifizieren? Ist es möglich, diese mit Hilfe von Wärmerückgewinnungssystemen direkt zu verbinden, oder ist eine AbWT einzusetzen?

![Bild 1 Zwiebelschalenmodell [1 bis 3].

Bild: eigene Darstellung](https://www.ingenieur.de/wp-content/uploads/2020/01/EF-BA9186-Philipp_B1-980x1009.jpg)

Bild 1 Zwiebelschalenmodell [1 bis 3]. Bild: eigene Darstellung

Das Zwiebelschalenmodell, das im Bereich der Energieeffizienz etabliert ist, beschreibt die grundlegende Herangehensweise an die Thematik. Energieeffizienzmaßnahmen werden dabei vom Prozess aus entwickelt, um negative Rückkopplungseffekte, die in der Energieversorgung entstehen können, zu vermeiden. Bild 1 verdeutlicht, dass mit sinkendem Prozessenergiebedarf auch die Größe der äußeren Schalen abnimmt. Deshalb gilt es, bei der Anwendung von thermischer Energie so viel Wärme wie möglich zurückzugewinnen. Durch intelligente Verschaltung von Energieströmen lässt sich Wärme im System halten und muss nicht zusätzlich bereitgestellt oder weggekühlt werden.

Ein anschauliches Beispiel ist die Pasteurisierung von Milch. Der Prozess erfordert die Erhitzung von Lagerungstemperaturen um 4 bis 8 °C auf 72 bis 75 °C für 15 bis 20 Sekunden [4]. Danach erfolgt eine Abkühlung für einen weiteren Zwischenlagerungsschritt. Das Aufheizen sowie das Abkühlen können theoretisch ausschließlich durch externe Energie aus fossilen Energieträgern erfolgen. Logischerweise kann der aus der Lagerung kalt in den Pasteur eintretende Milchstrom vom bereits erwärmten Produkt vorgewärmt und gleichzeitig der austretende Strom gekühlt werden. Dieser Ansatz ermöglicht Wärmerückgewinnungsraten von über 90 %. Das vorgestellte einfache Beispiel zeigt den Nutzen von Wärmerückgewinnung. Weitaus schwieriger stellt sich die Bestimmung der Wärmerückgewinnungspotenziale bei einer großen Anzahl von Energieströmen dar. Es gibt grundsätzlich viele Möglichkeiten diese Wärmesenken und -quellen miteinander zu verschalten. Fraglich ist, mit welcher Verschaltung möglichst viel Wärme im System gehalten und wie verbleibende Abwärme sinnvoll integriert werden kann.

Pinch-Methodik

Mit der Pinch-Analyse [1; 5; 6] existiert eine methodische Vorgehensweise, die Antworten auf diese Frage liefert. Sie ordnet grafisch sämtliche thermischen Ströme als Quellen- beziehungsweise Senkenprofil in Form der Verbundkurven nach Leistung und Temperatur der Wärme. Mit Hilfe dieser können Wärmerückgewinnungssysteme, aber auch AbWT geplant und thermodynamisch korrekt eingebunden werden. In der Chemieindustrie wird sie seit den 1980er Jahren bereits erfolgreich angewendet. Beispielsweise konnte BASF am Standort Ludwigshafen eine installierte thermische Leistung von 490 MW einsparen [7]. In der milchverarbeitenden Industrie gibt es Untersuchungen, die auf dieser Methode aufbauen [8 bis 11] und ebenfalls sehr gute Energieeffizienzsteigerungen erzielen.

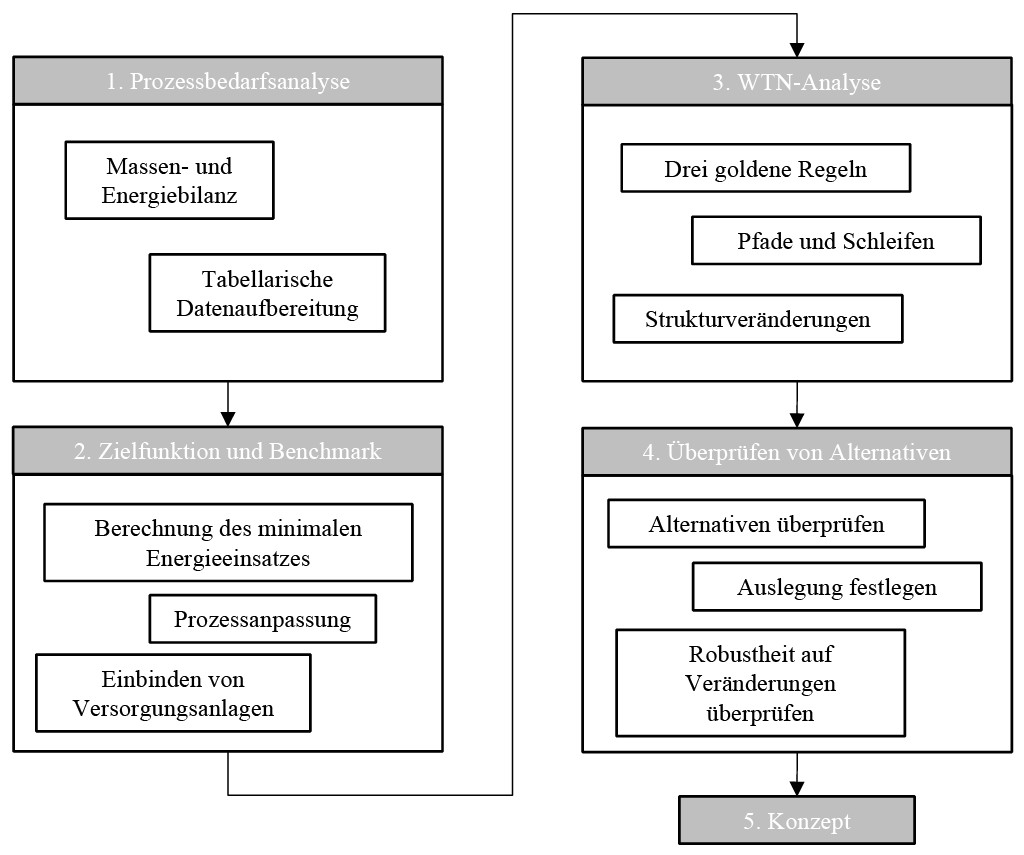

Diese Methode beinhaltet eine Reihe von Werkzeugen, die in Kombination miteinander anwendbar sind. Das in Bild 2 dargestellte Flussdiagramm zeigt das schrittweise Vorgehen für eine vollumfassende Analyse.

Bild 2 Vorgehensweise bei der Pinch-Analyse (Energy Research Center, University of Waikato, Neuseeland). Bild: eigene Darstellung

Für das betrachtete Optimierungsproblem der Wärmeintegration werden im Folgenden zunächst nur die ersten beiden Schritte umfassend betrachtet. Im ersten Schritt erfolgt die Analyse des Prozessbedarfs durch eine tabellarisch aufbereitete Massen- und Energiebilanz. Diese ist die Grundlage für die weiteren Bearbeitungsschritte und letztendlich für die Güte der Ergebnisse.

Nach der Prozessbedarfsanalyse erfolgt die Berechnung der Zielfunktion zur objektiven Bewertung der Energieeffizienz. Er stellt dar, welche Leistung thermodynamisch für Heizen und Kühlen notwendig ist und welche thermische Leistung maximal durch Wärmerückgewinnung im System gehalten werden kann. In den weiteren Schritten gilt es, unter Berücksichtigung der Pinch-Regeln und dem zeitlichen Verhalten sowie der räumlichen Distanzen zwischen den Energieströmen ein robustes Konzept zu entwickeln.

Interpretation der Verbundkurven

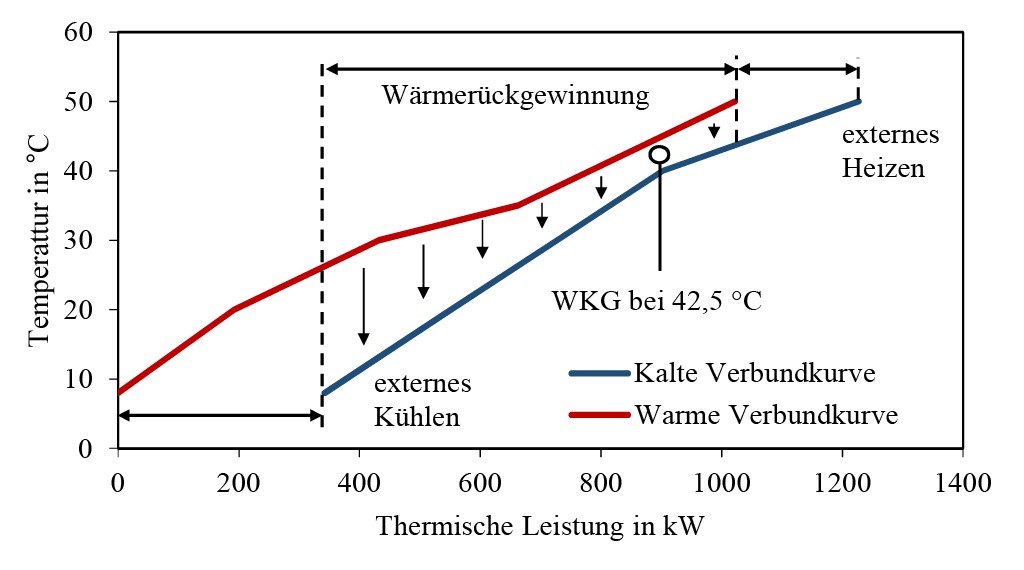

Bild 3 Beispiel einer Verbundkurve zur Bestimmung des minimalen Energiebedarfs. Bild: eigene Darstellung

Bild 3 zeigt die so genannten Verbundkurven, die das thermodynamische Profil eines betrachteten Systems widerspiegeln. Dabei stellt die kalte Verbundkurve (blau) sämtliche aufzuheizende Prozessströme (Wärmesenken), die warme Verbundkurve (rot) abzukühlende Prozessströme (Wärmequellen) über die entsprechenden Leistungs- und Temperaturabschnitte dar. Der Bereich, in dem sich die Verbundkurven überlagern, ist durch Wärmerückgewinnungssysteme zu erschließen. Daneben verbleiben die einzeichneten Bedarfe für externes Kühlen und Heizen. Die im Englischen als „Pinch“-Temperatur (Deutsch: Einschnürung) bezeichnete Größe ist dabei die Wärme-Kälte-Grenze (WKG) des thermodynamischen Systems, die das System in einen Bereich mit reinem Wärmebedarf und einen mit reinem Kühlbedarf teilt. Diese WKG hat eine besondere Relevanz für die Wärmerückgewinnung und die Integration der Wärme- und Kälteversorgung.

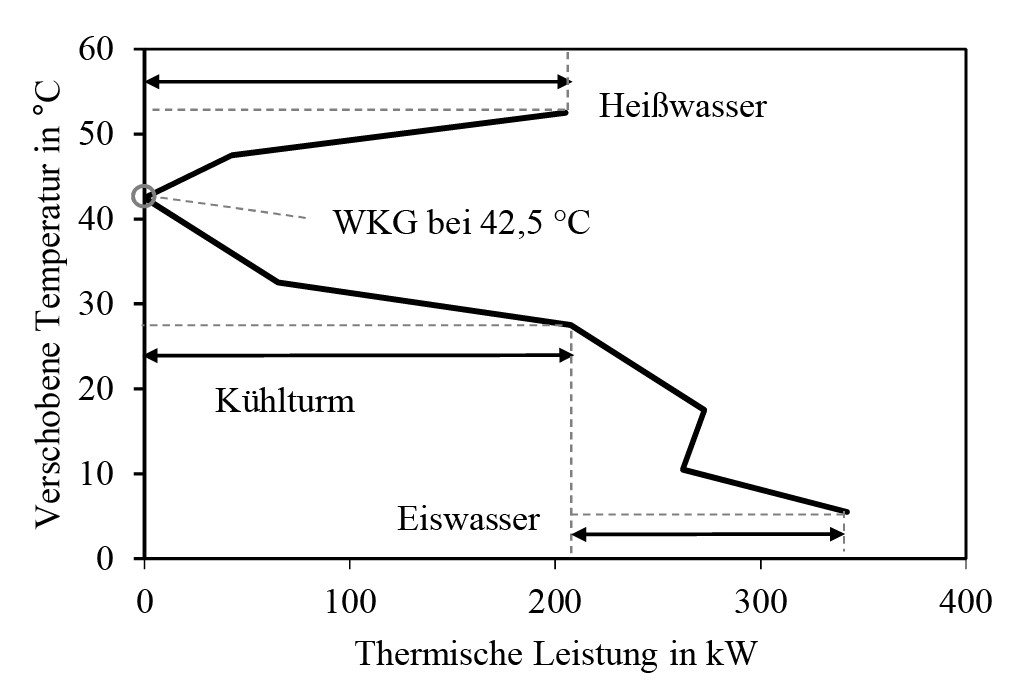

In der Gesamtverbundkurve (Bild 4) ist der Bereich der Wärmerückgewinnung herausgerechnet.

Bild 4 stellt demnach den verbleibenden Bedarf für Heizen und Kühlen nach Erschließung der Wärmerückgewinnungspotenziale dar. Besonders interessant für die korrekte Auslegung der Ergebnisse sind die Temperaturen und thermischen Leistungen, auf denen extern Wärme zu- und abgeführt werden muss. Die Wärmezufuhr erfolgt in diesem Beispiel auf einem Temperaturniveau von 55 °C. Typischerweise kommt dann ein Heißwassernetz (mit zum Beispiel 70 °C Vorlauftemperatur) zum Einsatz. Bei der Kühlung lässt sich die thermische Leistung auf zwei unterschiedlichen Temperaturniveaus abführen. Zum einen kann eine Wärmeleistung von rund 205 kW mit einem gewünschten Temperaturniveau von 27,5 °C kosteneffizient über einen Kühlturm an die Umgebung abgeführt werden. Zum anderen ist die vom Prozess geforderte Temperatur von 5,5 °C der restlichen 40 % Kühlleistung so niedrig, dass diese zum Beispiel über eine Kompressionskältemaschine bereitgestellt werden muss.

Die Gesamtverbundkurve ist für die Optimierung der Abwärmenutzung ein entscheidendes Diagramm. Mit Hilfe dieser Kurve lässt sich die AbWT beziehungsweise die Bereitstellung von Wärme und Kälte auf entsprechendem Temperaturniveau unter Berücksichtigung des theoretischen Wärmerückgewinnungspotenzials thermodynamisch korrekt integrieren. Die Pinch-Analyse folgt drei „goldenen“ Regeln [1]. Diese besagen, dass unter der WKG nicht geheizt, darüber nicht gekühlt und Wärme nicht über die WKG transportiert werden darf. Daraus ergeben sich die in Bild 5 dargestellten thermodynamisch sinnvollen Integrationen.

![Bild 5 Gesamtverbundkurven und die richtige Integration der Versorgungsanlagen [3] (Indizes: Br = Brennstoff, el = Elektrisch, K = Kühlen, H = Heizen, h = hoch, n = niedrig, Abw = Abwärme). Bild: eigene Darstellung](https://www.ingenieur.de/wp-content/uploads/2020/01/EF-BA9186-Philipp_B5.jpg)

Bild 5 Gesamtverbundkurven und die richtige Integration der Versorgungsanlagen [3] (Indizes: Br = Brennstoff, el = Elektrisch, K = Kühlen, H = Heizen, h = hoch, n = niedrig, Abw = Abwärme). Bild: eigene Darstellung

Getrennte Energiebereitstellung

Die konventionelle Energieversorgung ist oftmals mit einem getrennten System umgesetzt. Die Wärmebereitstellung erfolgt beispielsweise über einen Kessel. Entkoppelt davon wird die Wärmeabfuhr über eine Kältemaschine, typischerweise eine Kompressionskältemaschine, realisiert. Die beiden Systeme Wärmezu- und Wärmeabfuhr sind somit voneinander regelungs-technisch getrennt und einfach zu handhaben. Jedoch lassen sich Abwärmeverluste  Abw aus den Maschinen zur Wärme- und Kältebereitstellung (Rückkühlung der Kältemaschine und Restwärme im Abgas des Kessels), wie Bild 5 zeigt, nicht vermeiden.

Abw aus den Maschinen zur Wärme- und Kältebereitstellung (Rückkühlung der Kältemaschine und Restwärme im Abgas des Kessels), wie Bild 5 zeigt, nicht vermeiden.

Gekoppeltes System

Das Kreislaufsystem verbindet die kalte und heiße Seite des thermodynamischen Systems über eine Wärmepumpe (Wärme-Kälte-Kopplung). Dort wird die beim Kühlen frei werdende Energie durch elektrischen Strom soweit veredelt, dass sie dem Prozess wieder auf einem höheren Temperaturniveau zugeführt werden kann. Dies ist sehr effizient, da im idealen Auslegungsfall keine Abwärme an die Umgebung abzuführen ist. Das System der getrennten Erzeugung wird dadurch geschlossen. Dietrich und Friedrich zeigen die Einsatzmöglichkeiten von Ammoniak-Wärmepumpen nach Branchen differenziert [12]. Dabei wird eine hohe Effizienz auch bei großen Temperaturspreizungen erreicht.

Kälte aus Abwärme

Sorptionskältemaschinen sind mit Abwärme betriebene Kältemaschinen. Die Abwärme ist auf einem hohen Temperaturniveau (Antriebswärme-Entzug) aufzunehmen, um Kälte auf einem niedrigen Temperaturniveau bereitzustellen (Kühlbedarf-Wärmeentzug). Das bedeutet, dass Sorptionskältemaschinen Wärme auf zwei Temperaturniveaus dem Prozess entziehen. Die Rückkühlung  Abw erfolgt in der Regel an die Umgebung. Laut Herstellerangaben kann nur eine hohe Effizienz bei Antriebstemperaturen oberhalb von 80 °C erzielt werden [13], was wiederum eine hohe WKG voraussetzt.

Abw erfolgt in der Regel an die Umgebung. Laut Herstellerangaben kann nur eine hohe Effizienz bei Antriebstemperaturen oberhalb von 80 °C erzielt werden [13], was wiederum eine hohe WKG voraussetzt.

Strom aus Abwärme

ORC-Anlagen entnehmen dem System Wärme zur Stromgenerierung. Sie sind damit, wie Kühlanlagen, unter der WKG einzubinden. Die vom ORC-Prozess geforderte Abwärme sollte Temperaturen von 80 bis 135 °C aufweisen [14]. Entsprechend hohe WKG sind daher Grundvoraussetzung für eine effiziente Nachverstromung.

Industriebeispiele

Vor diesem Hintergrund stellt sich die Frage, welche Technologie für welchen Anwendungsfall geeignet ist. Jeder Betrieb weist ein eigenes thermodynamisches Energieprofil in Form einer Gesamtverbundkurve auf, die sich innerhalb einer Branche ähneln können. Mit Hilfe der GVK besteht nun, wie beschrieben, die Möglichkeit den Einsatz von AbWT fundiert zu bewerten. In Bild 6 sind Profile für die Milchindustrie (A), Fleischverarbeitung (B), Papierindustrie (C) und die Pflanzenölherstellung (D) auf Basis von bereits untersuchten Standortdaten dargestellt.

Bei der Pflanzenölherstellung (D) kann die Kühlwärme sehr gut im Prozess gehalten werden, so dass kaum externer Kühlbedarf besteht. Die Wärmekältegrenze liegt bei 22,5 °C. Abwärmenutzung ist trotz Prozesstemperaturen über 200 °C in der Produktion von Pflanzenöl aus thermodynamischen Gesichtspunkten nicht sinnvoll realisierbar. Für ein solches Profil bieten sich regenerative Niedertemperaturwärmequellen wie Solarthermie und oberflächennahe Geothermie oder die unternehmensübergreifende Abwärmenutzung von Branchen mit hoher WKG in Industriegebieten an. Abschließend lässt sich sagen, dass ORC-Anlagen in den untersuchten Industrien keine Anwendung finden. Absorptionskälteanlagen können in vereinzelten Industrien sinnvoll sein.

Fazit

Das gezeigte methodische Vorgehen ermöglicht es, Effizienzsteigerungspotenziale durch Abwärmenutzung zu erschließen und die Versorgungstechnik energetisch zu optimieren. Nach der Vorgehensweise im Zwiebelschalenmodell steht im ersten Schritt die Realisierung von Wärmerückgewinnungsmaßnahmen im Vordergrund. Im zweiten Schritt erfolgt die thermodynamisch korrekte und energieeffiziente Einbindung der Versorgungsanlagen zur Deckung des verbleibenden Energiebedarfs.

Die Ergebnisse der Fallstudien zeigen, dass eine Pinch-Analyse thermische Zusammenhänge im Sinne des Zwiebelschalenmodells aufzeigt, die bei der herkömmlichen Auslegung einer getrennten Erzeugung oder von Abwärmenutzungstechnologien keine Berücksichtigung finden. In allen untersuchten Branchen ist aufgrund der niedrigen Wärme-Kälte-Grenzen die Anwendung einer Absorptionskältemaschine oder einer ORC-Anlage aus Abwärme nicht möglich. Vielmehr zeigt sich, dass Wärmepumpen oder die direkte Integration von erneuerbaren Energien wie Geo- oder Solarthermie energetisch zielführende Versorgungstechnologien darstellen.

Für die fundierte Bewertung von Energieeffizienz im Bereich der thermischen Energie ist die vorgestellte Methodik aus wissenschaftlicher Sicht zu empfehlen. Die aus der Praxis berichteten Einsparpotenziale zeigen den wirtschaftlichen Erfolg der Umsetzungsmaßnahmen am Beispiel der Chemie Industrie.

Literatur:

[1] Kemp, I. C.: Pinch analysis and process integration a user guide on process integration for the efficient use of energy. 2nd ed. Oxford: Butterworth-Heinemann; 2007. [2] Hesselbach, J.: Energie- und klimaeffiziente Produktion Grundlagen, Leitlinien und Praxisbeispiele. Wiesbaden: Springer Vieweg; 2012. [3] Philipp, M.: Steigerung der Energieeffizienz thermischer Prozesse der milchverarbeitenden Industrie: Ein systemischer Ansatz vom Bedarf bis zur Energiequelle. Dissertation. Kassel; 2016. [4] Bylund, G.: Dairy processing handbook. Lund, Sweden: Tetra Pak Processing Systems AB; 1995. [5] Linnhoff, B.: Thermodynamic Analysis in the Design of Process Networks. Dissertation. Leeds; 1979. [6] Klemeš, J. J.: Handbook of Process Integration (PI): Minimisation of Energy and Water Use, Waste and Emissions: Elsevier; 2013. [7] Körner, H.: Optimaler Energieeinsatz in der Chemischen Industrie. Chem.-Ing.-Tech (1988), Nr. 7; S. 511-518. [8] Atkins, M. J.; Walmsley, M. R.; Neale, J. R.: The challenge of integrating non-continuous processes – milk powder plant case study. Journal of Cleaner Production 2010;18(9): pp. 927-934. [9] Walmsley, T. G.; Walmsley, M. R.; Atkins, M. J.; Neale, J. R.: Improving energy recovery in milk powder production through soft data optimisation. Applied Thermal Engineering 2013;61(1): pp. 80-87. [10] Walmsley, T. G.; Atkins, M. J.; Walmsley, M. R.; Neale, J. R.: Appropriate placement of vapour recompression in ultra-low energy industrial milk evaporation systems using Pinch Analysis. Energy 2016. [11] Philipp, M.: Steigerung der Energieeffizienz thermischer Prozesse der milchverarbeitenden Industrie: Ein systemischer Ansatz vom Bedarf bis zur Energiequelle. Kassel, Hessen: Kassel University Press; 2016. [12] Dietrich, W.; Fredrich, O.: GEA Grasso heat pumps using ammonia – the megawatt range. Frankfurt am Main; 2012. [13] InvenSor GmbH. Datenblatt: InvenSor Adsorptionskältemaschine LTC 30 e plus. September 15, 2016; Available from: http://invensor.info/wp-content/ uploads/2015/03/InvenSor_LTC30_e_plus_ Datenblatt.pdf. [14] Zhai, H.; An, Q.; Shi, L.; Lemort, V.; Quoilin, S.: Categorization and analysis of heat sources for organic Rankine cycle systems. Renewable and Sustainable Energy Reviews 2016;64: pp. 790-805. [15] Atkins, M. J.; Walmsley, M. R.; Neale, J. R.: Integrating heat recovery from milk powder spray dryer exhausts in the dairy industry. Applied Thermal Engineering 2011;31(13): pp. 2101-2106. [16] Fritzson, Anna; Berntsson, Thore (2006): Efficient energy use in a slaughter and meat processing plant – opportunities for integration. In: Journal of Food Engineering 76 (4), S. 594-603. DOI: 10.1016/j.jfoodeng.2005.06.007. [17] Jönsson, J.: Analysing different technology pathways for the pulp and paper industry in a European energy systems perspective. Dissertation. Göteborg: Chalmers Univ. of Technology; 2011. [18] Barkaoui, A.-E.; Boldyryev, S.; Duic, N.; Krajacic, G.; Guzovic, Z.: Appropriate integration of geothermal energy sources by Pinch approach: Case study of Croatia. Applied Energy 2016.

Dr.-Ing. Matthias Philipp, Jahrgang 1984, Studium der Regenerativen Energietechnik und Energieeffizienz an der Universität Kassel. Promotion am Fachgebiet Umweltgerechte Produkte und Prozesse der Universität Kassel. Seit 2016 Technologiefeldleiter für Energiesystemtechnik am Institut für neue Energie-Systeme der Technischen Hochschule Ingolstadt.

M. Sc. Gregor Schumm, Jahrgang 1985, Studium der Regenerativen Energietechnik und Energieeffizienz an der Universität Kassel. Seit 2012 Dissertant am Fachgebiet Umweltgerechte Produkte und Prozesse der Universität Kassel. Seit 2016 im technischen Vertrieb bei Piller Blowers & Compressors GmbH, Moringen.

M. Sc. Florian Schlosser, Jahrgang 1989, Studium der Regenerativen Energietechnik und Energieeffizienz an der Universität Kassel. Seit 2016 Dissertant am Fachbereich Umweltgerechte Produkte und Prozesse der Universität Kassel.

M. Sc. Ron-Hendrik Peesel, Jahrgang 1990, Duales Bachelorstudium bei Bosch Thermotechnik, Masterstudium Regenerative Energien und Energieeffizienz an der Universität Kassel, Seit 2016 Wissenschaftlicher Mitarbeiter am Fachgebiet Umweltgerechte Produkte und Prozesse der Universität Kassel.

Prof. Dr.-Ing. Uwe Holzhammer, Jahrgang 1975, Studium der Umwelttechnik an der Hochschule für Technik und Wirtschaft Berlin. Promotion an der Agrar- und Umweltwissenschaftlichen Fakultät der Universität Rostock. Seit 2016 Professor für Energiesystemtechnik an der Technischen Hochschule Ingolstadt.

![Bild 6 Gesamtverbundkurve einer Milchtrocknung = A [15], Fleischverarbeitung = B [16], Papierproduktion = C [17] sowie Pflanzenölherstellung = D [18]. Bild: eigene Darstellung](https://www.ingenieur.de/wp-content/uploads/2020/01/EF-BA9186-Philipp_B6.jpg)