Innovation als Wettbewerbsvorteil: Schmelzöfen mit prädiktiver Wartung

Magnesiumlegierungen werden in Schmelzöfen mit extremer Hitze und großen Temperaturschwankungen verarbeitet. Versagt ihr Herzstück, der Tiegel, steht die gesamte Gusszelle still. Als erster Hersteller hat RAUCH Furnace Technology dieses Risiko für seine Kunden drastisch gesenkt, indem ein simulationsbasierter Digitaler Zwilling den Tiegelzustand überwacht. Vorteil: Probleme werden frühzeitig erkannt und Ausfallzeiten durch kontrollierte Maßnahmen minimiert.

Eine sorgfältige Reinigung wirkt sich auf den Lebenszyklus der Komponenten aus. Digitale Zwillinge erhöhen diese und machen den Arbeitsplatz der Beteiligten sicherer

Foto: RAUCH Furnace Technology

Schmelzöfen haben es „in sich“: Wenn darin Metalle geschmolzen, recycelt und auflegiert werden, ist es 1000°C und heißer, Gasströme haben Geschwindigkeiten von 1.000 km/h, Belastungswechsel sind die Regel. Mehr Ausfallsicherheit der Schmelzanlagen ist für die Betreiber viel wert. Denn steht eine Anlage plötzlich still, drohen neben den Schäden am Ofen empfindliche Produktionsverzögerungen oder -ausfälle. Schlimmstenfalls kommt es zur Gefährdung der Mitarbeitenden.

Die Idee von RAUCH-FT, einem mittelständischen Hersteller von Mg-Schmelzöfen: Digitale Zwillinge sollen solche Gefahren erheblich reduzieren, indem sie aufkommende Komplikationen früh sichtbar machen.

Daten und Simulationswissen perfekt orchestriert

In der Gießereitechnik gibt es noch keine vergleichbaren Ansätze. RAUCH-FT ist die Herausforderung mit der ITficient AG und der CADFEM Germany GmbH angegangen: ITficient für Datenmanagement, Geschäftsmodell- und IT-Architektur, CADFEM für die Simulation, von Strömung über verschiedene strukturmechanische Anwendungen bis hin zu Sensitivitätsstudien und Systembetrachtungen.

RAUCH-FT selbst war bereits gut gerüstet für den Digitalen Zwilling. Zum einen wird bereits viel simuliert. Das Spektrum reicht von transienten Abkühl- und Aufheizprozessen über Vorgänge in Dosier- oder Strömungspumpen bis hin zu chemischen Reaktionen. Zum anderen sind eine leistungsfähige IT-Infrastruktur und über die Fernwartung ein großer Datenpool zur Anlage vorhanden, dessen Auswertung weitere Parameter für den Digitalen Zwilling liefert.

Wie lange hält ein Tiegel durch?

Der Tiegel ist eine Schweißkonstruktion aus Stahl und hoch belastet: „1000°C heißes Rauchgas außen, korrosives Schutzgas und hydrostatischer Druck von bis zu 4t schwerer Schmelze innen“, erklärt Florian Sipek, der Projektleiter bei RAUCH-FT. „Hinzu kommen extreme Temperaturgradienten im Ofenraum, die Strahlungsleistung der Flamme und hohe Geschwindigkeiten bei einer inhomogen verteilten Strahlungsenergie“.

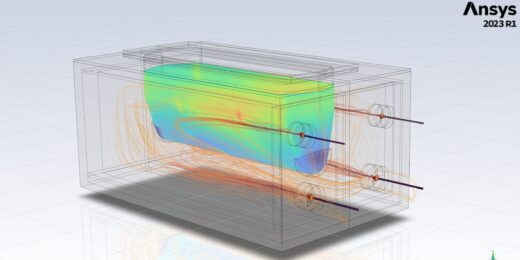

Versagt der Tiegel, steht das System still. Die Wartung basiert üblicherweise auf Erfahrungswerten. Sobald aber Unregelmäßigkeiten in den Prozessen oder bei der Handhabung auftreten, droht ein Versagen und damit Folgeschäden. „Genau dann zeigt sich der Wert der prädiktiven Wartung“, fasst Florian Sipek zusammen. Für die Vorhersage der verbleibenden Standzeit des Tiegels waren unter anderem die präzise Modellierung der Temperaturverteilung im Ofenraum und der Spannungen an den Schweißnähten essenziell. Durch eine Verbrennungssimulation des Brenners und des Ofenraums CFD-seitig wurde eine korrekte Vorhersage der Flammentemperatur, der Wärmestrahlung und des Impulseintrags erzielt. Auf dieser Basis wurden Temperaturfeld- und Spannungsanalysen durchgeführt, mit der Schmelze als variable Wärmesenke, um das Aufschmelzen eingeworfener Massel abzubilden.

Die Projektpartner: ITficient und CADFEM

Ein leistungsfähiger Digitaler Zwilling hat zwei Ebenen: Akkurate Simulationen und eine zuverlässige IT-Infrastruktur. Erfolgreich wird das Projekt dann, wenn beide Seiten ineinandergreifen. Dies ist bei RAUCH-FT auch deshalb gelungen, weil mit CADFEM und ITficient für jede Ebene ein hochspezialisierter Partner eingebunden wurde.

Der Tiegel war erst der Startpunkt – RAUCH-FT will die erworbenen Fähigkeiten zu Planung, Aufbau und Management eines Digitalen Zwillings skalieren und künftig weitere relevante Bauteile wie Dosierpumpen, Beheizungssysteme oder Umwälzpumpen mit digitalen Lösungen zur prädiktiven Wartung zur Verfügung stellen und damit in der Gießereitechnik Maßstäbe setzen. Der Anfang ist gemacht.

Foto: RAUCH Furnace Technology" width="520" height="260">

Foto: RAUCH Furnace Technology" width="520" height="260">Die Simulation des Tiegels im Ofenraum trägt wesentlich zu einer verlässlichen Vorhersage des Tiegelzustandes bei.

Foto: RAUCH Furnace Technology

Ein Beitrag von: